ВИДЕО

Перфил

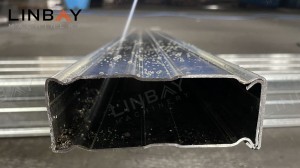

Едноделната греда е клучна компонента вотешка решеткасистеми, со правоаголен пресек во облик на кутија. Се склопува со помош на поврзувачки плочи и завртки, создавајќи цврста рамка со потпори на решетките. Овој дизајн обезбедува стабилност и робусност на полиците, способни да издржат значителни товари.

Во производството, се користи една челична намотка за да се создаде едноделна кутијаста греда.Ладно валан челик, топло валан челик или поцинкуван челик со дебелина од 1,5-2 ммнајчесто се користи за производство.

Вистински случај - главни технички параметри

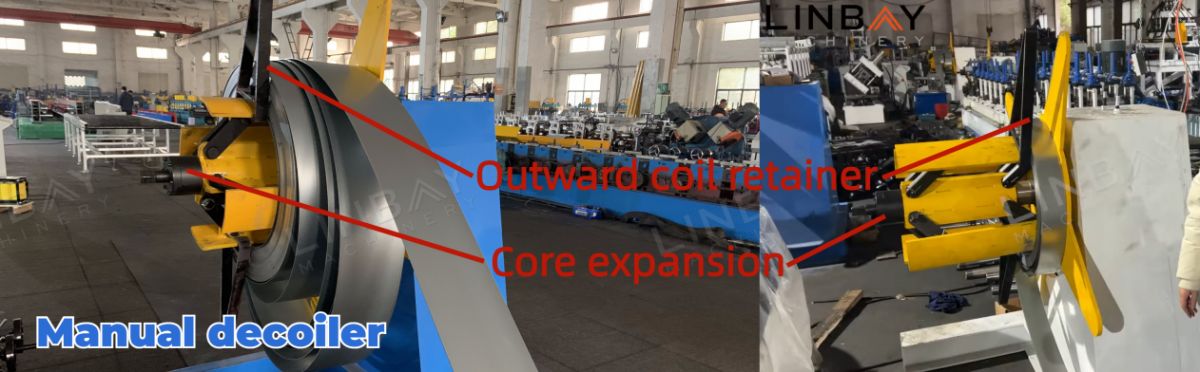

Рачниот одмотувач е дизајниран со уред за сопирање за прилагодување на ширењето и обезбедување непречено одмотување во опсег од φ460-520 mm. Вклучена е притисна рачка за да се спречи натрупување на челичните намотки, додека челичните заштитни листови спречуваат лизгање на намотките, подобрувајќи ја и економичноста и безбедноста.

Во овој случај, се користи рачен декоилер без сопствен извор на енергија. За зголемен производствен капацитет, нудиме опционален хидрауличен декоилер напојуван од хидраулична станица.

Водечки

Водечките ролери се неопходни за одржување на усогласувањето помеѓу челичната намотка и машината, спречувајќи ја дисторзијата на цевчестата греда. Тие исто така помагаат да се спречи деформација на челичната намотка од поврат за време на процесот на обликување. Правоста на гредата од цевчестата кутија значително влијае на квалитетот на производот и на носивоста на системот за решетки. Водечките ролери се стратешки позиционирани по целата линија за обликување за да се обезбеди прецизно усогласување. Мерењата на растојанието на секој водечки ролер до работ се прецизно документирани во упатството, поедноставувајќи ги прилагодувањата врз основа на овие податоци, дури и ако се појават мали поместувања за време на транспортот или производството.

Израмнувач

Потоа, челичната намотка се движи кон израмнувачот, каде што нејзината закривеност ефикасно се отстранува за да се подобри рамноста и паралелизмот, обезбедувајќи висококвалитетни финални производи. Израмнувачот има 3 горни и 4 долни ролери за израмнување за ефикасно извршување на оваа задача.

Дијаграм на тек

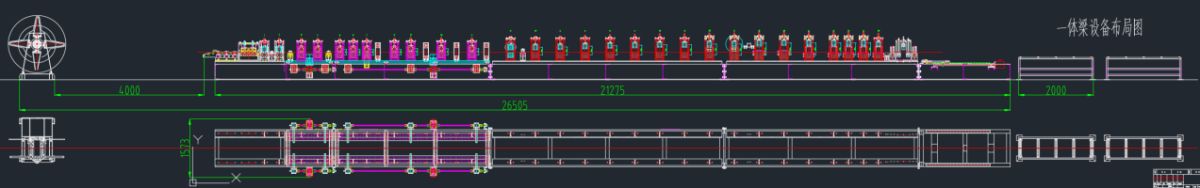

Рачен одмотувач -- Водење -- Израмнувач -- Машина за обликување ролни -- Сечење со летачка пила -- Маса за извлекување

Главни технички параметри

1. Брзина на линијата: 5-6 метри/мин зависи од должината на сечење

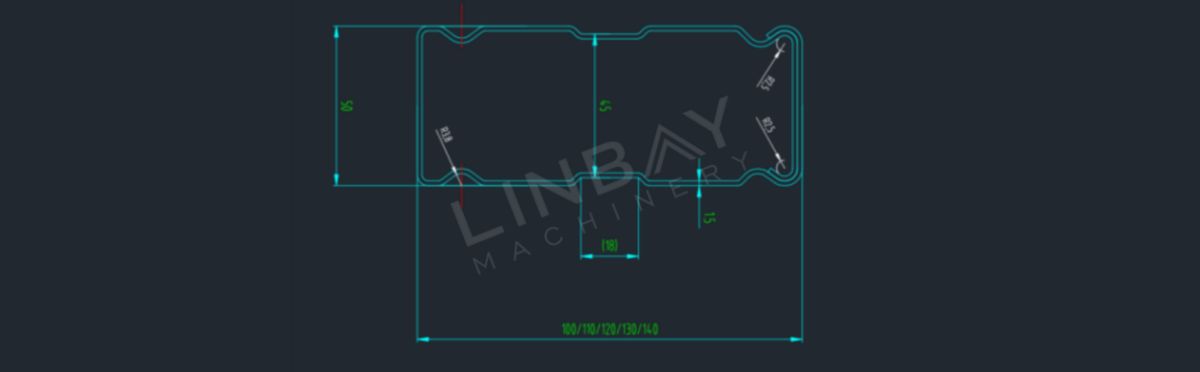

2.Профили: Повеќе големини - иста висина од 50 мм и различна ширина од 100, 110, 120, 130, 140 мм

3. Дебелина на материјалот: 1,9 мм (во овој случај)

4. Соодветен материјал: Топло валан челик, ладно валан челик, поцинкуван челик

5. Машина за формирање ролни: Структура од леано железо и систем за возење со синџир.

6.Број на станици за формирање: 28

7. Систем за сечење: Сечење со пила, ролната не запира при сечење.

8. Промена на големината: Автоматски.

9.PLC кабинет: Систем на Сименс.

Вистински случај - Опис

Рачен деколер

Машина за обликување ролни

Машината за обликување ролни е камен-темелник на производствената линија, со 28 комплети станици за обликување и цврста структура од леано железо. Управувана од робустен систем на ланци, таа ефикасно произведува кутиени греди со различни големини со униформна висина и ширина што се движат...од 100 до 140 ммОператорите можат без напор да ги внесат посакуваните големини преку контролниот екран на PLC, активирајќи автоматски прилагодувања на станиците за формирање за прецизно позиционирање. Овој автоматизиран процес, вклучувајќи ги и промените на големината, трае приближно 10 минути, олеснет со движењето на станиците за формирање по должината на шината, прилагодувајќи 4 клучни точки за формирање за различни ширини.

Валјаците за обликување се изработени од Gcr15, челик со висока содржина на јаглерод и хром, ценет по својата цврстина и отпорност на абење. Овие валјаци се хромирани за продолжена издржливост, додека вратилата, изработени од материјал 40Cr, се подложени на прецизен термички третман за дополнителна цврстина.

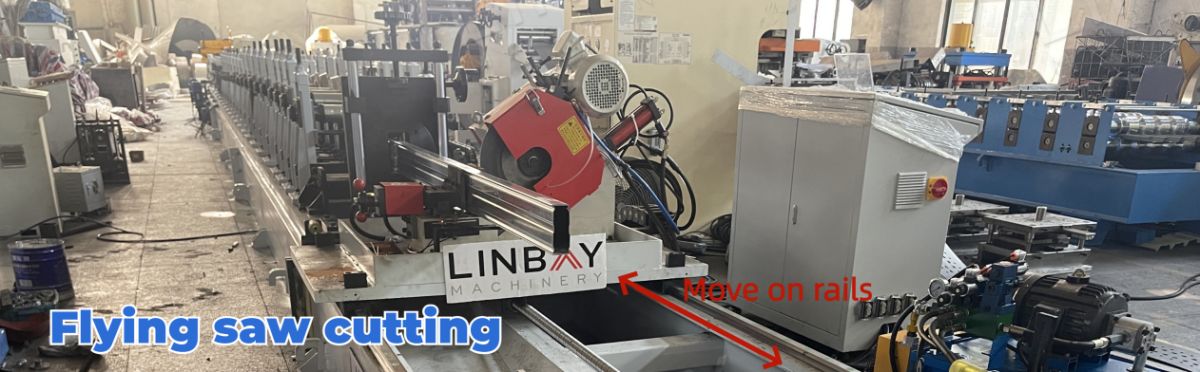

Летачка пила за сечење

Затворената форма на гредата во облик на кутија бара прецизно сечење со пила за да се одржи структурниот интегритет и да се спречи деформација на исечените рабови. Овој метод го минимизира отпадот од челичните намотки, обезбедувајќи мазни површини за сечење без вдлабнатини. Висококвалитетните сечила за пила гарантираат точност и цврстина, додека системот за ладење го продолжува нивниот век на траење за континуирано работење.

Иако брзината на сечење со пила е малку побавна од хидрауличното сечење, нашата мобилна функција обезбедува синхронизација со брзината на производство на машината за обликување, овозможувајќи непречено работење и ефикасен работен тек.

Енкодер и PLC

Машината за обликување ролни интегрира јапонски Koyo енкодер за прецизно претворање на должините на намотките во електрични сигнали за контролниот кабинет на PLC. Контролерот за движење во внатрешноста обезбедува непречено движење на машината за сечење, одржувајќи прецизни должини на сечење без забрзување или забавување. Ова резултира со постојано мазни и стабилни траги од заварување, спречувајќи пукање на профилот и обезбедувајќи производство на греда од премиум класа.

Операторите имаат целосна контрола врз параметрите на производството преку екранот на PLC контролниот кабинет, вклучувајќи ја брзината на производство, димензиите на профилот, должината на сечење и количината. Со меморијаскладирањеЗа најчесто користените параметри, операторите можат да го поедностават производството без повторувачко внесување на параметри. Дополнително, јазикот на екранот на PLC може да се прилагоди за да одговара на индивидуалните преференции.

Хидраулична станица

Нашата хидраулична станица, опремена со електрични вентилатори за ладење, ефикасно ја распрснува топлината, обезбедувајќи долготрајна и сигурна работа со ниска стапка на дефекти.

Гаранција

На денот на испорака, тековниот датум ќе биде врежан на металната плочка со име, означувајќи го почетокот на двегодишна гаранција за целата производствена линија и петгодишна гаранција за ролери и вратила.

1. Декоилер

2. Хранење

3. Удирање

4. Постоља за обликување на ролни

5. Систем за возење

6. Систем за сечење

Други

Надвор од масата

Испратете ни ја вашата порака:

-

Машина за обликување ролни со полукружна капа со гребен

-

Формирање на ролни за заштитна ограда за автопат со W греди, исечена по сечење...

-

Машина за обликување ролни за олуци со дводимензионална големина

-

Conformadora de Lámina Corrugada

-

Bobina de Acero Galvanizado и Frío Laminado en...

-

Конформадора за лесен плоштад