ПРОФИЛ

Металниот олук служи како клучна дренажна компонента инсталирана по рабовите на покривот за да ја собере и насочи дождовницата подалеку од конструкцијата, помагајќи да се спречи оштетување поврзано со вода. Олуците најчесто се градат од материјали како алуминиум, поцинкуван челик, челик со боја, бакар и галвалум, со дебелина што се движи помеѓу 0,4 и 0,6 мм.

Оваа производствена линија се одликува со структура со два реда, што овозможува производство на две различни големини на олуци на истата линија, иако не истовремено. Овој дизајн го оптимизира користењето на просторот и ги намалува трошоците за машини за клиентот.

ВИСТИНСКИ СЛУЧАЈ - ГЛАВНИ ТЕХНИЧКИ ПАРАМЕТРИ

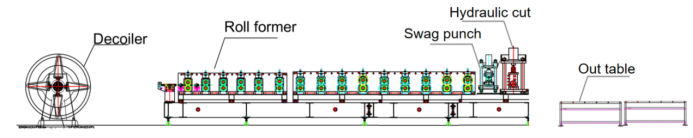

Дијаграм на тек: Одвртувач -- Водечки -- Валјак -- Удирање со ролни -- Хидраулично сечење -- Маса за извлекување

ВИСТИНСКИ СЛУЧАЈ - ГЛАВНИ ТЕХНИЧКИ ПАРАМЕТРИ

· Брзина на линијатаПрилагодливо, во опсег од 0-12 м/мин.

· Компатибилни материјали: Алуминиум, поцинкуван челик, челик со боја, галвалум, бакар.

· Дебелина на материјалот: 0,4-0,6 мм.

· Машина за обликување ролни: Двореден дизајн со структура на ѕидни панели.

· Систем за возење: Систем со синџирен погон.

· Систем за сечење: Метод на запирање и сечење, каде што ролниот обликувач застанува за време на сечењето.

· PLC контрола: Систем на Сименс.

ВИСТИНСКИ МАШИНИ ЗА СЛУЧАИ

1. Хидрауличен одмотувач * 1

2. Машина за обликување ролни * 1

3. Хидраулична машина за дупчење * 1

4. Хидраулична машина за сечење * 1

5. Надвор од маса * 2

6.PLC контролен кабинет * 1

7. Хидраулична станица * 2

8. Кутија за резервни делови (бесплатно) * 1

РЕАЛЕН ОПИС НА СЛУЧАЈ

Хидрауличен деколер

· РамкаЦврстата рамка е дизајнирана сигурно да поддржува челични намотки, со хидрауличен одскојлер што ја зголемува ефикасноста и безбедноста за време на внесувањето на намотките во производната линија.

· Механизам за проширување на јадротоХидраулично погонуваниот трн (или арбор) се прилагодува за да приспособи на челични намотки со внатрешен дијаметар од 490-510 mm, обезбедувајќи ја намотката за непречено и стабилно одмотување.

· Притисна ракаХидрауличната преса обезбедува намотката да остане во позиција, намалувајќи го ризикот од ненадеен отскок поради внатрешен стрес и заштитувајќи ја безбедноста на работниците.

· Држач на намоткаПрицврстен на сечилата на трнот со завртки и навртки, држачот на намотката спречува лизгање на челичната намотка и лесно се инсталира или отстранува по потреба.

· Контролен системОпремен со PLC и контролен панел што вклучува копче за итно запирање, со што се подобрува безбедноста при работа.

·Опции за деколерирање за обликување на ролни со двоен редЗа машини за обликување ролни со два реда, може да се користи и препозиционира отварач со едно вратило за да се заштедат трошоци, иако тоа бара повеќе време. Алтернативно, за поефикасно производство може да се користат два отварачи со едно вратило или отварач со две вратила.

Водечки прачки

· УсогласувањеОбезбедува правилно центрирање на челичната намотка со оската на машината, спречувајќи проблеми со доводот што би можеле да доведат до извиткување, свиткување, брусење или димензионални неточности во готовиот производ.

· СтабилностСтабилизацијата на материјалот е клучна, а водечките шипки обезбедуваат конзистентно довод, што е од витално значење за производство на висококвалитетни компоненти обликувани со ролна.

· НасокаТие го насочуваат материјалот непречено во почетниот сет валјаци за обликување, што е клучно за прецизно почетно обликување.

· ОдржувањеВажно е редовно да се рекалибрираат уредите за водење, особено по транспорт или продолжена употреба. Пред испраќање, Linbay ја евидентира ширината на водењето во упатството за употреба, овозможувајќи прецизна калибрација кога клиентот ќе ја прими опремата.

Машина за обликување ролни

· Економично за производство на олуциВклучува дизајн на ѕидни панели со систем со синџирен погон.

· Разновидност за повеќе големиниПоставувањето со два реда поддржува производство на олуци од две различни големини, оптимизирајќи го просторот и намалувајќи ги трошоците за машини.

· Заштита на синџиротСинџирите се затворени во метално куќиште, со што се обезбедува безбедноста на работниците и се заштитуваат од оштетување предизвикано од остатоци во воздухот.

·Подобрена ефикасностГо минимизира времето на поставување во споредба со системите со еден ред кои бараат рачни промени.

· Ролери за обликувањеОпремен со 20 ролни за обликување, вклучувајќи 2 аголни ролни за подобрено формирање на мали бранови како што е прикажано на придружната слика.

·Издржливи ролериРолерите се хромирани и термички обработени за отпорност на корозија и 'рѓа, што придонесува за подолг век на траење.

· Главен моторСтандардната спецификација е 380V, 50Hz, 3-фазен, со достапни опции за прилагодување.

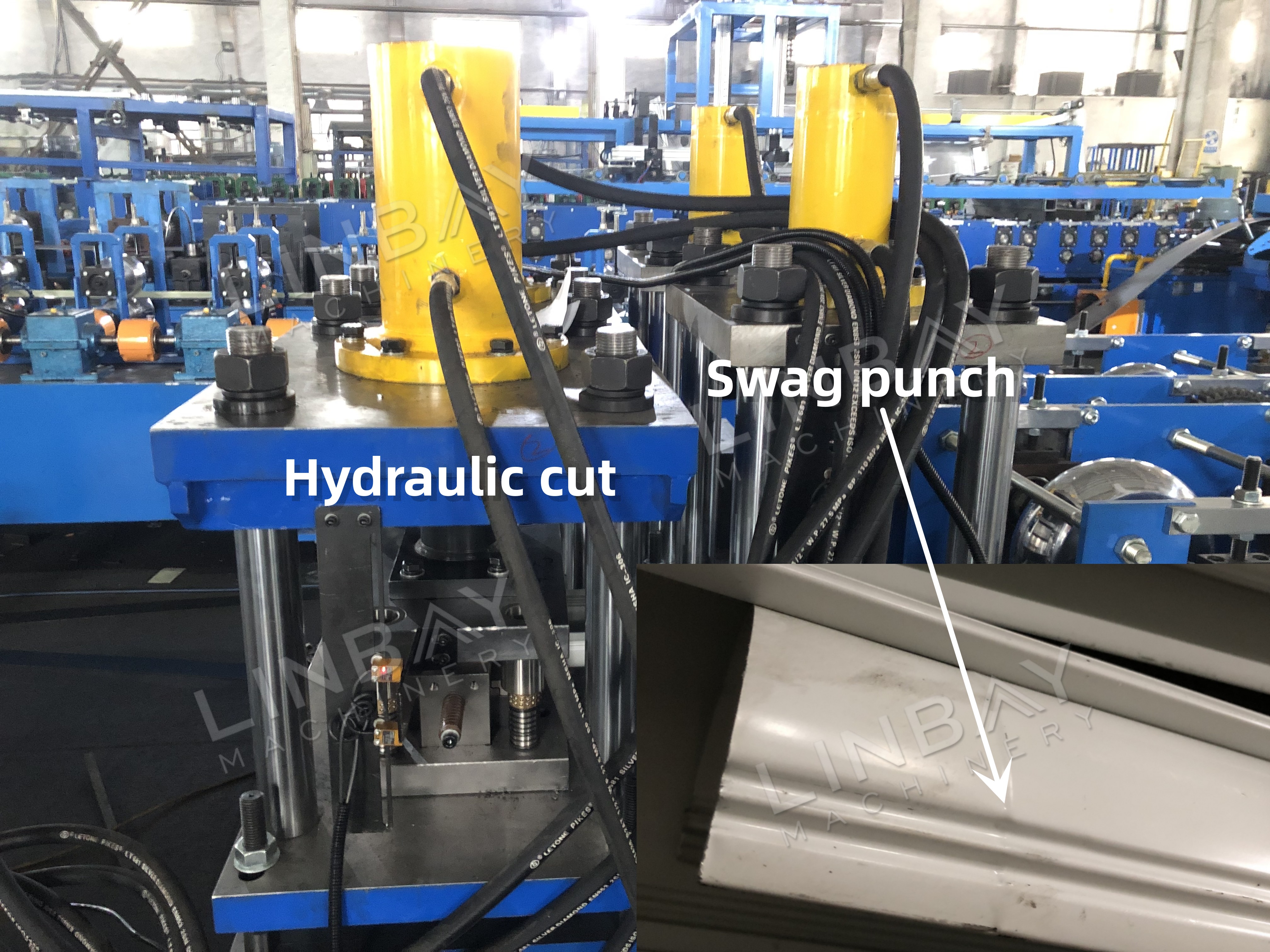

Удирање со шваг

· Конфигурација на олукКрајот на металниот олук е заострен за да се намали неговиот дијаметар, овозможувајќи му да се лизне во друг дел од олукот за сигурно прицврстување.

· Способност на машинатаКористи хидрауличен дупчал за да се формира крајната врска, обезбедувајќи мазен и сигурен спој помеѓу два сегмента на олукот.

Хидраулично сечење

· Сечила по нарачка: Конструирано да одговара на профилот на олукот, обезбедувајќи чисти сечења без деформации или брусење.

· Прецизна должина на сечењеОдржува толеранција од ±1 mm. Оваа прецизност се постигнува преку енкодер кој го мери движењето на челичната намотка, претворајќи ги овие податоци во електрични сигнали испратени до PLC кабинетот. Операторите можат да ја прилагодат должината на сечење, количината на производство и брзината преку PLC интерфејсот.

1. Декоилер

2. Хранење

3. Удирање

4. Постоља за обликување на ролни

5. Систем за возење

6. Систем за сечење

Други

Надвор од масата