ВИДЕО

Перфил

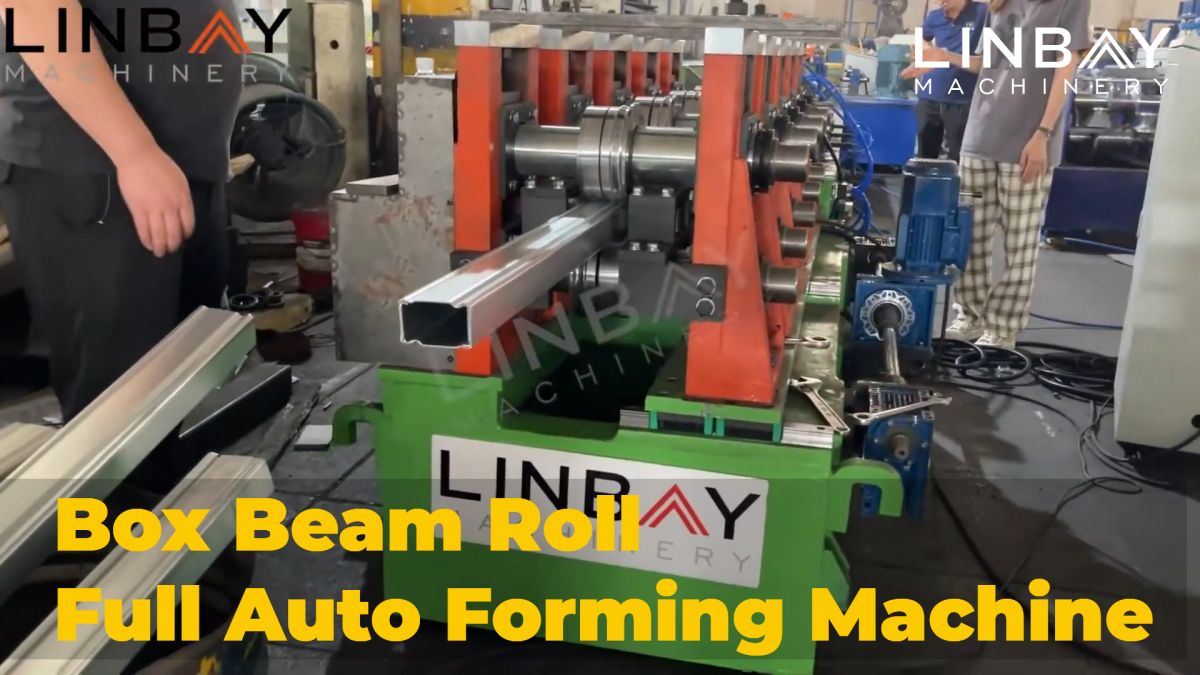

Коробчатая балка представляет собой прочный вариант, предназначенный длясверхпрочныйВ частности, мы представляембалка коробчатого типа из двух частейНа ваше рассмотрение. Обычно изготавливается из холоднокатаной или горячекатаной стали толщиной от 1,5 до 2 мм и подвергается точной обработке.профилированиеПеред нанесением покрытия, чтобы обеспечить баланс между внешней привлекательностью и прочностью. Сборка включает в себя надежное соединениедва куска стальных профилей С-образной формы, что приводит к получению прочной трубчатой конструкции. Для производства коробчатых балок предпочтительным выбором является холоднокатаный профилегибочный станок, обеспечивающий эффективность и точность.

Реальный случай - Основные технические параметры

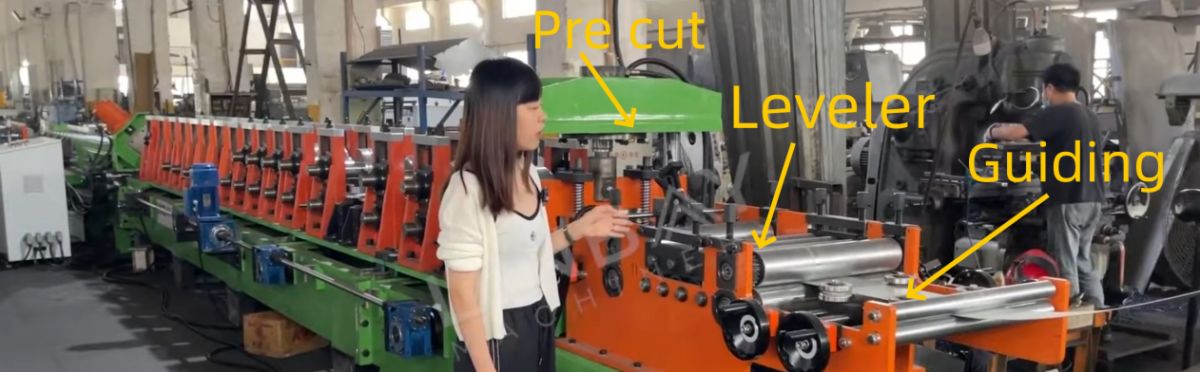

Направляющие ролики играют ключевую роль в поддержании соосности между рулоном стали и оборудованием, эффективнопредотвращение искаженийбалки коробчатого сечения. Они также играют важную роль в процессе формовки, предотвращая деформацию отскока рулонной стали.Прямолинейностькоробчатой балки имеет значительное влияние накачество продукции и несущая способностьвсей полки. Направляющие ролики, стратегически расположенные вдоль линии формовки, обеспечивают точное выравнивание.ИзмеренияРасстояние каждого направляющего ролика до края тщательно документируется в руководстве, что позволяет производить плавную регулировку на основе этих данных даже в случае незначительных смещений во время транспортировки или производства.

Выравниватель

После предыдущего этапа рулон стали поступает на правку. Здесь правильная машина тщательноустраняет любую кривизну, присутствующую в рулоне стали, тем самым улучшая его плоскостность и параллельность, что, в свою очередь, повышает качество конечного продукта – коробчатой балки. Правильная машина, оснащенная двумя верхними и тремя нижними правильными валками, обеспечивает высочайшую точность подготовки рулонной стали к последующим этапам производства.

Гидравлическая предварительная резка

Эта производственная линия включаетпоратыгидравлическое устройство предварительной резки,упрощение замены рулонов стали различной ширины и толщины, одновременноминимизация отходов катушек.

Профилегибочная машина

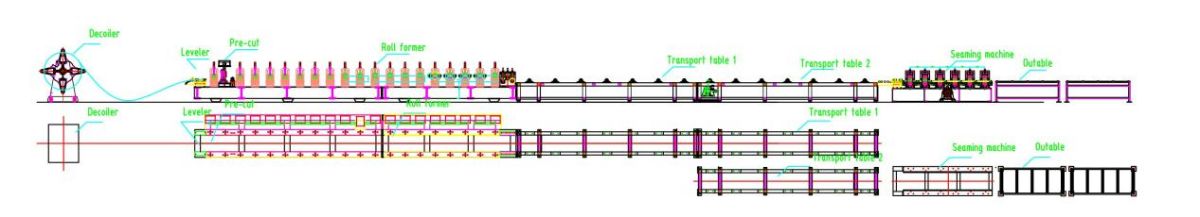

Блок-схема

Ручной разматыватель - Направляющий - Правильный станок - Гидравлическая предварительная резка - Профилегибочная машина - Летающая гидравлическая резка - Платформа - Загибочная машина - Выходной стол

Основные технические параметры

1.Скорость линии: 0-4 м/мин, регулируемая

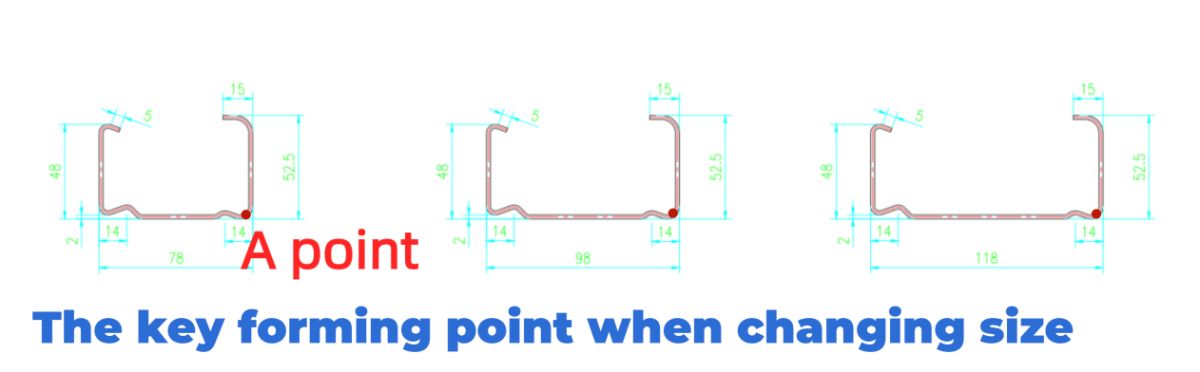

2. Профили: разные размеры: одинаковая высота 50 мм и разная ширина 80, 100, 120 мм.

3. Толщина материала: 1,5-2 мм

4. Подходящий материал: горячекатаная сталь, холоднокатаная сталь, оцинкованная сталь.

5.Профилегибочная машина: Чугунная конструкция

структура и система цепного привода.

6. Количество станций формирования: 18

7.Система резки: Гидравлическая резка, профилегибочная машина не останавливается во время резки.

8.Изменение размера: Автоматически.

9. Шкаф ПЛК: система Siemens.

Реальный случай-Описание

Ручной разматыватель

Ручной разматыватель оснащентормозная системаТщательно спроектирован для регулирования натяжения разматывающего рулона и обеспечения плавного процесса размотки. Чтобы снизить риск внезапного отскока, особенно для рулонов стали толщиной более 1,5 мм,пресс-рукаИспользуется для надежной фиксации рулона стали на месте. Кроме того, стальные защитные пластины стратегически установлены для предотвращения соскальзывания рулона во время размотки. Эта продуманная конструкция не только повышает безопасность, но и обеспечиваетвысокая экономическая эффективность, обеспечивая надежную и эффективную работу.

В этом случае ручной разматывательбез собственного источника питанияиспользуется. Для более высоких требований к скорости производства мы предлагаем дополнительную опциюгидравлический разматывательприводимый в действие гидравлической станцией.

Путеводитель

Сердцем всей производственной линии является профилегибочная машина – незаменимый компонент. Изготовленная из цельного куска стали.чугун, эта машина имеет прочную конструкцию и приводится в движение надежнымцепная система. Универсальность позволяет производить изделия различных размеров с одинаковой высотой. Операторы легко вводят плановые размеры на экране ПЛК, запускаяавтоматические настройкиФормовочные станции в точное положение. Опытным рабочим обычно требуется около 60 минут для выполнения всего процесса изменения размеров, включая как автоматическое перемещение формовочных станций, так и ручную замену рулона стали.

TheТочкаВыполняет функцию опорной точки формовки для регулировки ширины. По мере перемещения профилегибочных станций по рельсам они динамически смещают положение этой критической точки формовки, что позволяет производитькоробка балки различной ширины.

В качестве материала для формовочных роликов выбрана сталь Gcr15 — высокоуглеродистая хромсодержащая сталь, известная своей исключительной твёрдостью и износостойкостью. Для повышения долговечности ролики подвергаются хромированию, а валы, изготовленные из стали 40Cr, проходят термообработку для повышения прочности.

Летающая гидравлическая резка

После процесса профилирования рулонная сталь постепенно приобретает С-образный профиль. Затем она точно разрезается на нужную длину гидравлическим резаком, сохраняя при этомпогрешность длины реза в пределах 1 ммЭтот процесс резки эффективно минимизирует отходы рулонной стали и синхронизируется со скоростью производства профилегибочной машины, обеспечивая бесперебойную и бесперебойную работу.

Платформа

Исходный С-образный профиль транспортируется на верхнюю платформу, а затем выталкивается на нижнюю. После этого второй С-образный профиль аккуратно выталкивается на средний скат, где его переворачивает переворачивающее устройство. Это позволяет выровнять и аккуратно уложить два С-образных профиля вертикально.

Направляющие ролики обеспечивают выравнивание двух С-образных профилей, а пневматические толкатели проталкивают их в закаточную машину.

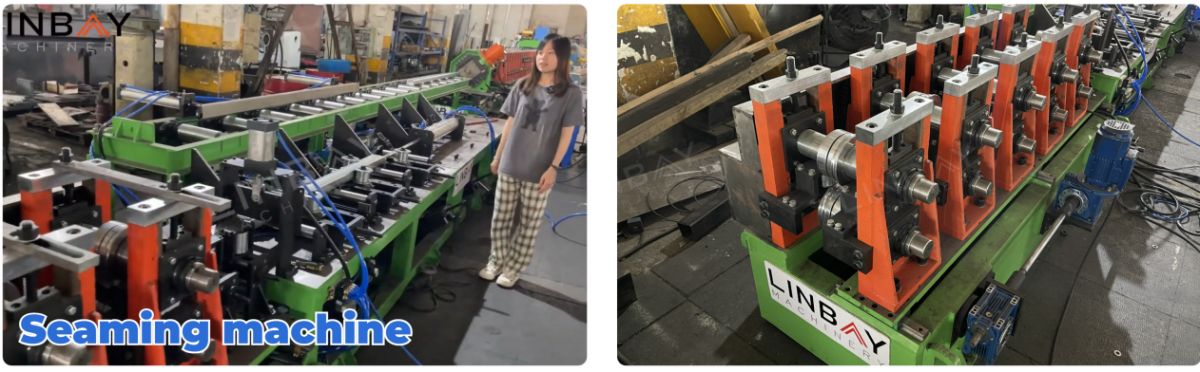

Закаточная машина

Закаточная машина повторяет структуру профилегибочной машины, обладаячугунная конструкция и система цепного привода. Он автоматически регулирует положение стыковочной станции в зависимости от ширины коробчатой балки. Это нововведениеустраняет необходимость в сварщикекак обычно, после профилирования требовался рабочий, который сварил два С-образных профиля в коробчатую балку.

Энкодер и ПЛК

Профилегибочная машина оснащенаЯпонский кодер Koyo, который точно преобразует длину катушки в электрические сигналы для шкафа управления ПЛК. Эта точность гарантируетпогрешности резки ограничены 1 мм, обеспечивая высокое качество коробчатых балок и сокращая отходы. Операторы могут управлять скоростью производства, задавать размеры, длину реза и многое другое с помощью экрана ПЛК. Шкаф также хранит часто используемые параметры и обеспечивает защиту от перегрузки, короткого замыкания и обрыва фазы. Языковые настройки на экране ПЛК можно настроить в соответствии с предпочтениями заказчика.

Гидравлическая станция

Наша гидравлическая станция, оснащенная охлаждающими электровентиляторами, эффективно рассеивает тепло, обеспечивая длительную и надежную работу с низким уровнем отказов.

Гарантия

При отгрузке на заводской табличке четко указана дата поставки, что обеспечиваетДвухлетняя гарантия на всю производственную линию и впечатляющая пятилетняя гарантия на ролики и валы.

1. Разматыватель

2. Кормление

3.Пробивка

4. Стенды профилегибочные

5. Система привода

6. Режущая система

Другие

Внешний вид стола