Profil

Nosníky sú zvyčajne vyrobené z pozinkovanej ocele s hrúbkou 1,5 – 2,0 mm alebo 2,0 – 2,5 mm, alebo z nehrdzavejúcej ocele s hrúbkou 1,5 – 2,0 mm. Sú navrhnuté s pravidelne rozmiestnenými otvormi alebo drážkami pozdĺž ich dĺžky, čo uľahčuje upevnenie skrutiek, matíc alebo iných upevňovacích prvkov.

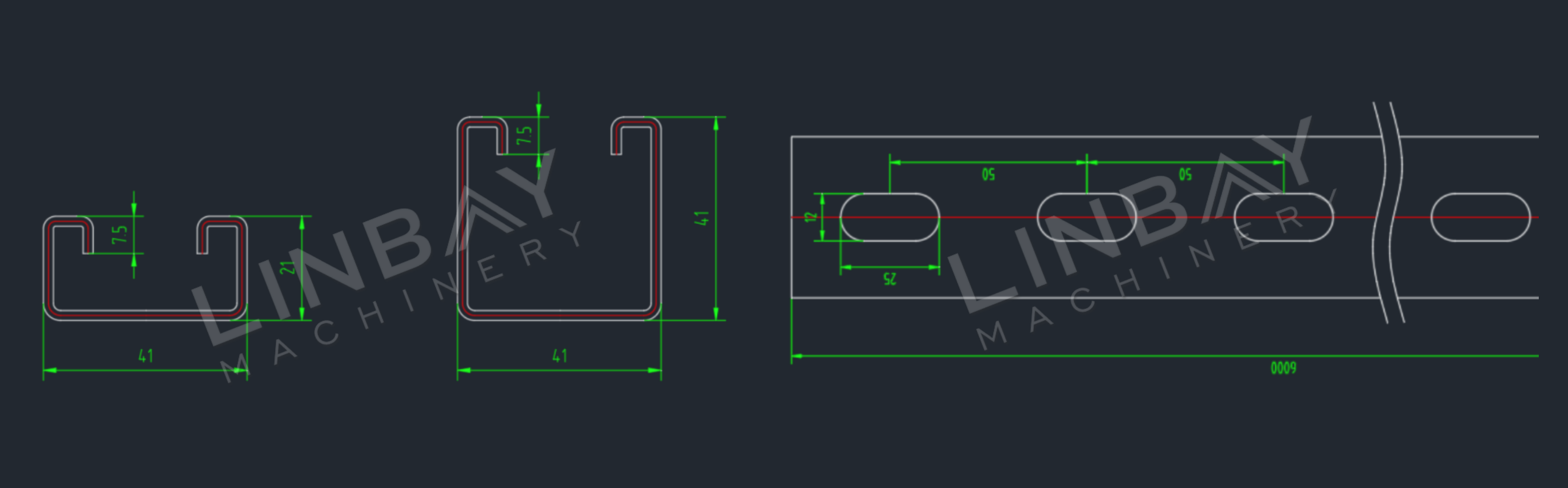

Výrobná linka s automatickým nastavením veľkosti je ideálna na výrobu viacerých veľkostí, ako sú bežné rozmery ako 41*41, 41*21, 41*52, 41*62, 41*72 a 41*82 mm. Čím vyššia je výška vzperného kanála, tým viac tvárniacich staníc je potrebných, čo následne zvyšuje cenu tvárniaceho stroja.

Hlavné technické parametre v reálnom prípade

Vývojový diagram

Hydraulický odvíjač s rovnačkou -- Servopodávač -- Dierovací lis -- Vedenie -- Valcovací stroj -- Hydraulický vypínač -- Výsuvný stôl

Hlavné technické parametre

1. Rýchlosť linky: 15 m/min, nastaviteľná

2. Rozmer: 41 * 41 mm a 41 * 21 mm.

3. Hrúbka materiálu: 1,5-2,5 mm

4. Vhodný materiál: pozinkovaná oceľ

5. Valcovací stroj: Liatinová konštrukcia a systém pohonu prevodovky.

6. Systém rezania a ohýbania: Hydraulický rez s pohyblivým valcom. Valcový tvarovač sa pri rezaní nezastaví.

7. Zmena veľkosti: Automaticky.

8. Skrinka PLC: systém Siemens.

Popis skutočného prípadu

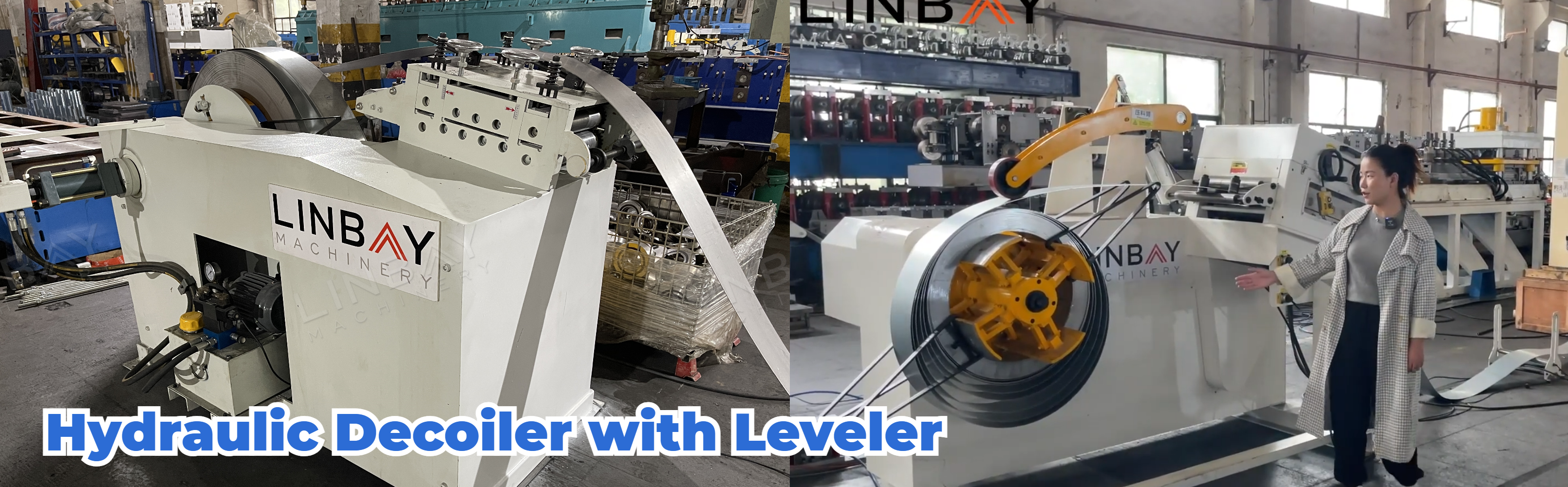

Hydraulický odvíjač s rovnačkou

Tento typ odvíjačky, známy aj ako „odvíjačka a rovnačka 2 v 1“, sa vyznačuje kompaktnou konštrukciou, ktorá dokáže ušetriť až približne 3 metre priestoru na výrobnej linke, čím sa znižujú náklady našich klientov na pozemok v továrni. Kratšia vzdialenosť medzi odvíjačkou a rovnačkou navyše minimalizuje ťažkosti s nastavením, čím sa uľahčuje podávanie cievky a jej obsluha.

Servo podávač a dierovací lis

Servomotor pracuje prakticky bez časového oneskorenia pri spustení a zastavení, čo umožňuje presné ovládanie dĺžky podávania cievky pre presné dierovanie. Vnútorné pneumatické podávanie v podávači účinne chráni povrch cievky pred oderom.

Rozstup otvorov v kanáli vzpery je typicky 50 mm s rozstupom dierovania 300 mm. V porovnaní s hydraulickými dierovacími strojmi s porovnateľnou dierovacou silou dosahuje dierovací lis rýchlejšiu rýchlosť dierovania približne 70-krát za minútu.

Hoci počiatočné investičné náklady na dierovacie lisy môžu byť vyššie ako na hydraulické dierovacie lisy, ponúkajú lepšiu dlhodobú nákladovú efektívnosť, najmä pri veľkoobjemovej výrobe. Okrem toho môžu byť náklady na údržbu dierovacích lisov nižšie vďaka ich jednoduchším mechanickým komponentom.

Ako našu primárnu a dlhodobú voľbu sme si vybrali dierovací lis značky Yangli z Číny, pretože Yangli má viacero pobočiek po celom svete a ponúka našim klientom včasnú popredajnú podporu a servis.

Vedenie

Vodiace valčeky zabezpečujú, aby bola cievka a stroj zarovnané pozdĺž rovnakej stredovej čiary, čím sa zaručuje, že cievka zostane počas celého procesu tvarovania nedeformovaná.

Stroj na tvárnenie valcov

Tento tvárniaci stroj využíva liatinovú konštrukciu a prevodový pohonný systém. Oceľová cievka prechádza celkovo 28 tvárniacimi stanicami, kde sa deformuje, kým nezodpovedá špecifikáciám uvedeným vo výkresoch.

Keď pracovníci nastavia rozmery na ovládacom paneli PLC, tvarovacie stanice valcovacieho stroja sa automaticky nastavia do správnych polôh, pričom tvarovací bod sa bude pohybovať súbežne s valcami.

Pre bezpečnosť počas pohybu formovacích staníc sú na ľavej aj pravej strane umiestnené dva senzory vzdialenosti. Tieto senzory zodpovedajú najvzdialenejšej a najvnútornejšej polohe, do ktorej je možné formovacie stanice nastaviť. Detekujú základňu formovacích staníc: najvnútornejší senzor zabraňuje prílišnému priblíženiu formovacích staníc a spôsobeniu kolízií valčekov, zatiaľ čo najvzdialenejší senzor zabraňuje uvoľneniu formovacích staníc z koľajníc a pádu.

Povrch tvarovacích valčekov je chrómovaný, aby bol chránený a predĺžila sa ich životnosť.

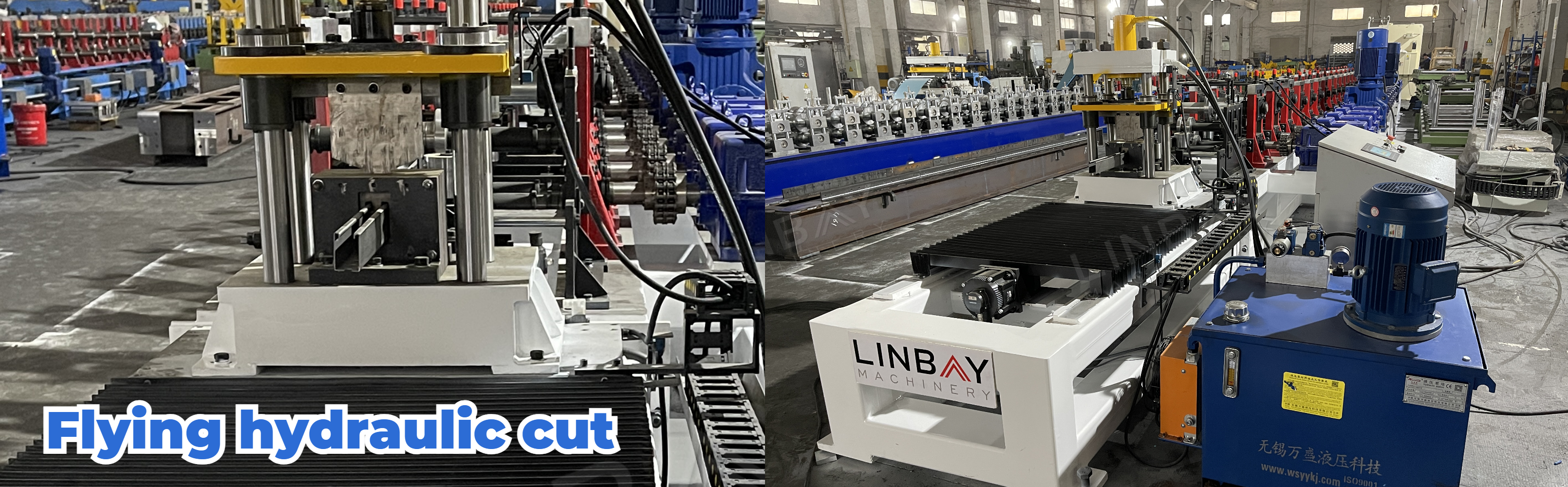

Letmý hydraulický rez

Základňa rezacieho stroja sa môže pohybovať tam a späť po dráhe, čo umožňuje oceľovej cievke plynulý pohyb cez valcovací stroj. Toto nastavenie eliminuje potrebu zastavovať valcovací stroj, čím sa zvyšuje celková rýchlosť výrobnej linky. Formy rezacích nožov sú prispôsobené tvaru každého konkrétneho profilu. Preto každá veľkosť vyžaduje vlastnú sadu foriem rezacích nožov.

1. Odvíjač

2. Kŕmenie

3. Dierovanie

4. Stoliny na tvárnenie valcov

5. Systém pohonu

6. Systém rezania

Iní

Vonkajší stôl