PROFIL

En metallränna fungerar som en viktig dräneringskomponent installerad längs takkanter för att fånga upp och leda regnvatten bort från konstruktionen, vilket hjälper till att förhindra vattenrelaterade skador. Rännor är vanligtvis tillverkade av material som aluminium, galvaniserat stål, färgbelagt stål, koppar och galvalume, med tjocklekar mellan 0,4 och 0,6 mm.

Denna produktionslinje har en tvåradig struktur, vilket möjliggör tillverkning av två olika rännstorlekar på samma linje, men inte samtidigt. Denna design optimerar utrymmesutnyttjandet och sänker maskinkostnaderna för kunden.

VERKLIGT FALL - HUVUDTEKNISKA PARAMETRAR

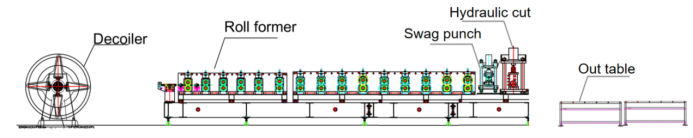

Flödesschema: Avhaspelare--Styrning--Valsformare--Stygnstansning--Hydraulisk skärning--Utmatningsbord

VERKLIGT FALL - HUVUDTEKNISKA PARAMETRAR

· LinjehastighetJusterbar, från 0-12 m/min.

· Kompatibla materialAluminium, galvaniserat stål, färgbelagt stål, galvalume, koppar.

· Materialtjocklek: 0,4–0,6 mm.

· RullformningsmaskinDubbelradig design med väggpanelstruktur.

· DrivsystemKedjedrivet system.

· SkärsystemStopp-och-skär-metoden, där valsformen pausar under skärning.

· PLC-styrningSiemens-system.

RIKTIGA LÅDMASKINERIER

1. Hydraulisk avhaspelare * 1

2. Rullformningsmaskin * 1

3. Hydraulisk swagstansmaskin * 1

4. Hydraulisk skärmaskin * 1

5. Utbord * 2

6. PLC-kontrollskåp * 1

7. Hydraulisk station * 2

8. Reservdelslåda (gratis) * 1

VERKLIG FALLBESKRIVNING

Hydraulisk avhaspelare

· RamDen robusta ramen är konstruerad för att tillförlitligt stödja stålrullar, med en hydrauldriven avhaspelare som ökar effektiviteten och säkerheten under rullens matning in i produktionslinjen.

· KärnutvidgningsmekanismDen hydrauldrivna dornen (eller spindeln) justeras för att passa stålrullar med innerdiametrar på 490–510 mm, vilket säkrar rullen för smidig och stadig avrullning.

· TryckarmenEn hydraulisk pressarm säkerställer att spolen hålls på plats, vilket minskar risken för plötslig rekyl på grund av inre spänningar och skyddar arbetarnas säkerhet.

· SpolhållareSpiralhållaren är fäst vid dornbladen med skruvar och muttrar och förhindrar att stålspolen glider av och är enkel att installera eller ta bort vid behov.

· KontrollsystemUtrustad med en PLC och kontrollpanel som inkluderar en nödstoppsknapp, vilket ökar driftssäkerheten.

·Avrullningsalternativ för dubbelradsvalsformningFör rullformningsmaskiner med två rader kan en enkelaxlad avhaspelare användas och ompositioneras för att spara kostnader, men det kräver mer tid. Alternativt kan två enkelaxlade avhaspelare eller en dubbelaxlad avhaspelare användas för effektivare produktion.

Styrstänger

· InriktningSäkerställer att stålrullen är korrekt centrerad i förhållande till maskinens axel, vilket förhindrar matningsproblem som kan leda till vridning, böjning, grader eller dimensionella felaktigheter i den färdiga produkten.

· StabilitetAtt stabilisera materialet är viktigt, med styrstänger som säkerställer en jämn matning, vilket är avgörande för att producera högkvalitativa rullformade komponenter.

· RiktningDe leder materialet smidigt in i den första uppsättningen formningsvalsar, vilket är avgörande för korrekt initial formning.

· UnderhållDet är viktigt att regelbundet kalibrera styranordningarna, särskilt efter transport eller längre tids användning. Före avsändning registrerar Linbay styrbredden i användarmanualen, vilket möjliggör exakt kalibrering när kunden tar emot utrustningen.

Rullformningsmaskin

· Kostnadseffektivt för hängränntillverkningInnehåller en väggpaneldesign med ett kedjedrivet system.

· Mångsidighet för flera storlekarDubbelradsuppsättningen stöder produktion av två olika rännstorlekar, vilket optimerar utrymmet och minskar maskinkostnaderna.

· KedjeskyddKedjorna är inneslutna i ett metallhölje, vilket garanterar arbetarnas säkerhet och skyddar kedjorna från skador på grund av luftburet skräp.

·Förbättrad effektivitetMinimerar uppställningstiden jämfört med system med en rad som kräver manuella omställningar.

· FormningsrullarUtrustad med 20 formningsvalsar, inklusive 2 vinklade valsar för förbättrad formning av små vågor som visas på den bifogade bilden.

·Slitstarka rullarRullarna är förkromade och värmebehandlade för korrosions- och rostbeständighet, vilket bidrar till en längre livslängd.

· HuvudmotorStandardspecifikationen är 380V, 50Hz, 3-fas, med alternativ för anpassning tillgängliga.

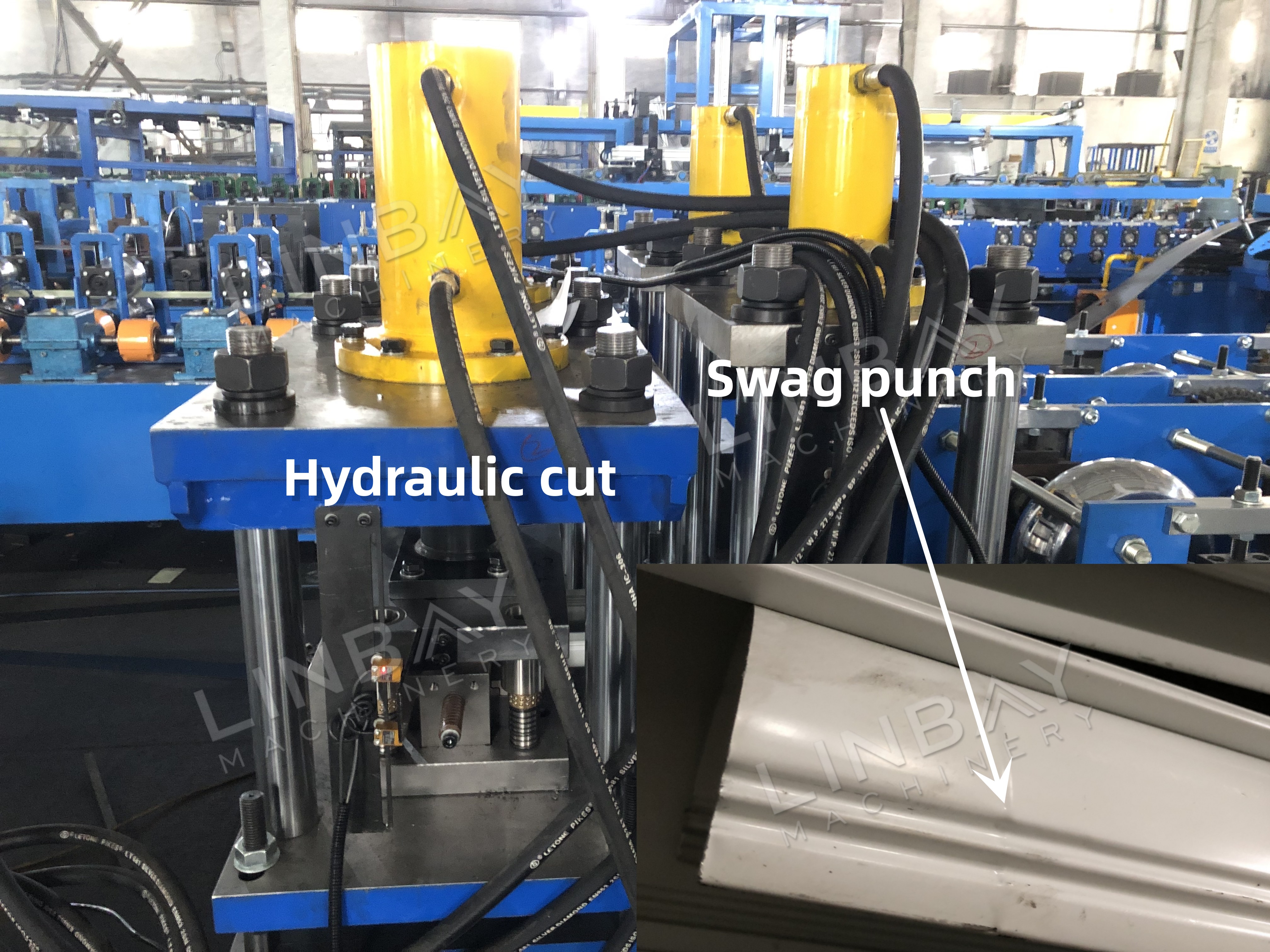

Swag-stansning

· RännkonfigurationÄnden på metallrännan är avsmalnande för att minska dess diameter, så att den kan glida in i en annan rännsektion för en säker passform.

· MaskinkapacitetAnvänder en hydraulisk stansmatris för att forma ändförbindningen, vilket säkerställer en jämn och säker fog mellan två rännsegment.

Hydraulisk skärning

· Anpassade bladKonstruerad för att passa rännans profil, vilket säkerställer rena snitt utan deformation eller grader.

· Noggrann skärlängdBibehåller en tolerans på ±1 mm. Denna precision uppnås genom en kodare som mäter stålspolens rörelse och omvandlar dessa data till elektriska signaler som skickas till PLC-skåpet. Operatörer kan justera skärlängd, produktionskvantitet och hastighet via PLC-gränssnittet.

1. Avrullare

2. Matning

3. Stansning

4. Rullformningsställ

5. Drivsystem

6. Skärsystem

Andra

Utbord