video

Profil

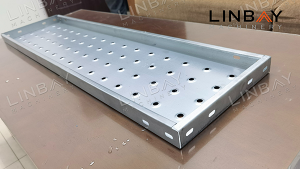

Hyllpanelen, som är placerad på hyllsystemets balkar, fungerar som en robust plattform för säker förvaring av varor. Vår tillverkningsexpertis fokuserar på att producera dubbelböjda hyllpaneler, vilka erbjuder överlägsen hållbarhet jämfört med enkelböjda typer. Dessutom eliminerar denna design vassa, exponerade kanter och prioriterar användarsäkerhet.

Verkligt fall - Huvudsakliga tekniska parametrar

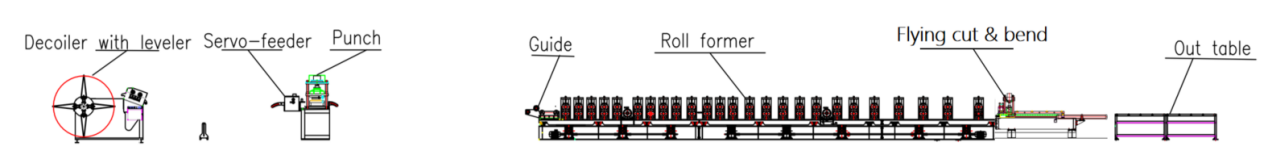

Flödesschema

Hydraulisk avhaspelare med nivåreglering -- Servomatare -- Hydraulisk stans -- Valsformningsmaskin -- Hydraulisk skärning och stansning -- Utmatningsbord

Huvudsakliga tekniska parametrar:

1. Linjehastighet: Justerbar från 0 till 4 m/min

2. Profiler: Olika storlekar med jämn höjd, olika i bredd och längd

3. Materialtjocklek: 0,6–0,8 mm (för denna tillämpning)

4. Lämpligt material: Galvaniserat stål

5. Rullformningsmaskin: Använder en utskjutande dubbelväggig panelstruktur och kedjedrivningssystem

6. Antal formningsstationer: 13

7. Skärsystem: Samtidig skärning och bockning; valsformaren förblir i drift under processen

8. Storleksjustering: Automatisk

9. PLC-skåp: Utrustat med Siemens-system

Verkligt fall - Beskrivning

Hydraulisk avhaspelare med nivåreglering

Kärnutvidgningen kan justeras för att passa stålrullar med innerdiametrar från 460 mm till 520 mm. Under avrullning säkerställer utåtriktade rullhållare att stålrullen sitter säkert kvar på avhaspelaren, vilket ökar arbetarnas säkerhet genom att förhindra att rullen glider av.

Nivelleraren är utrustad med en serie rullar som gradvis plattar ut stålrullen och effektivt avlägsnar kvarvarande spänningar.

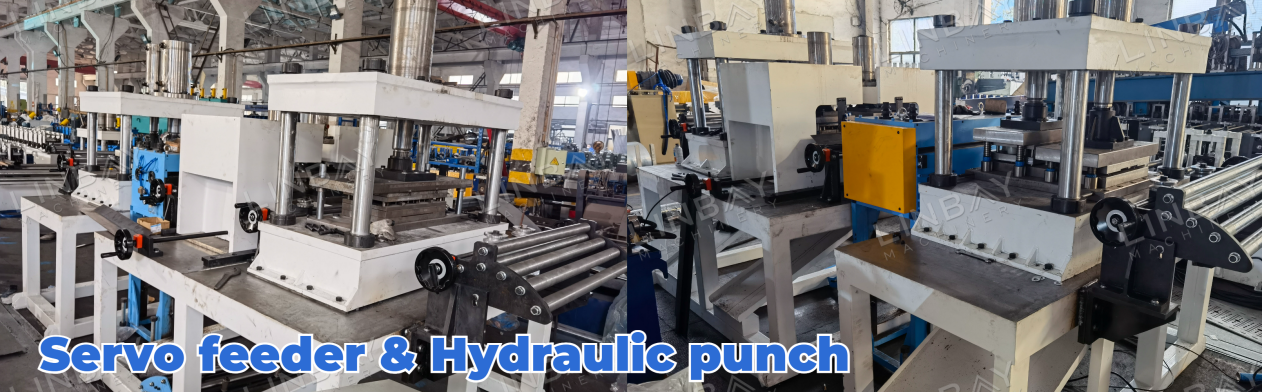

Servomatare och hydraulisk stans

(1)Oberoende hydraulisk stansning

Detta stansningssystem arbetar oberoende och delar inte samma maskinbas med rullformningsmaskinen, vilket säkerställer sömlös och oavbruten prestanda för rullformningsprocessen. Mataren drivs av en servomotor med minimal start-stopp-fördröjning. Detta möjliggör exakt kontroll över stålrullens frammatning i rullmataren, vilket säkerställer noggrann och effektiv stansning.

(2) Optimerad formlösning

De stansade hålen på hyllpanelen är kategoriserade i skåror, funktionella hål och kontinuerliga hål i botten. På grund av de varierande frekvenserna av dessa håltyper på en enda hyllpanel är den hydrauliska stansmaskinen utrustad med fyra dedikerade formar, var och en utformad för en specifik typ av hål. Denna uppställning är skräddarsydd för att effektivt slutföra varje typ av stansning, vilket förbättrar den totala effektiviteten och produktiviteten.

Kodare och PLC

Kodaren översätter de avkända stålrulllängderna till elektriska signaler, som sedan skickas till PLC-styrskåpet. Inuti styrskåpet kan operatörer hantera produktionshastighet, enskild produktionsutgång, skärlängd och andra parametrar. Med noggranna mätningar och feedback från kodaren kan skärmaskinen hålla skärfelen inom±1 mm.

Rullformningsmaskin

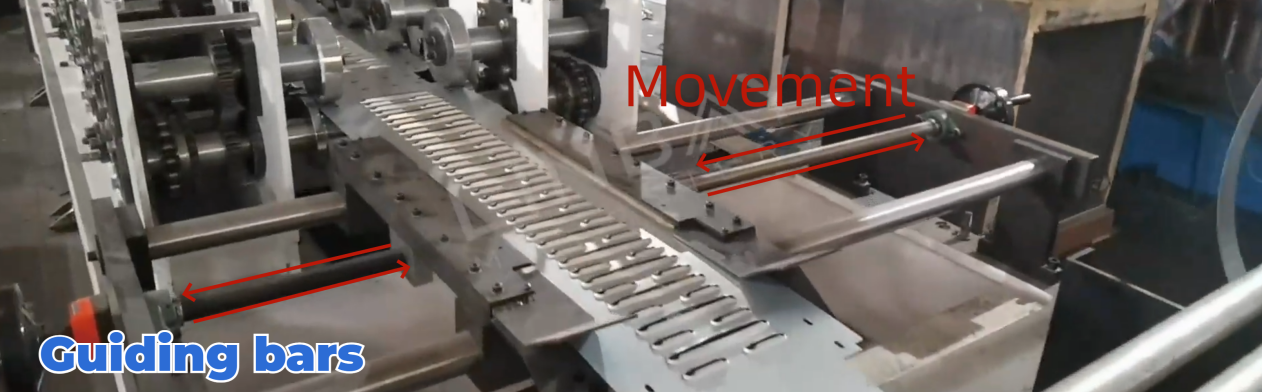

Innan stålrullen matas in i rullformningsmaskinen passerar den genom justerbara styrskenor. Dessa styrskenor justeras efter stålrullens bredd, vilket säkerställer att den är exakt i linje med produktionslinjens maskineri längs mittlinjen. Denna inriktning är avgörande för att bibehålla hyllpanelens rakhet och bärförmåga.

Denna formningsmaskin använder en dubbelväggig, utskjutande struktur. Eftersom formning endast krävs på två sidor av panelen används en utskjutande rullkonstruktion för att spara rullmaterial. Kedjedrivsystemet driver rullarna och applicerar kraft på stålrullen, vilket möjliggör dess frammatning och formning.

Maskinen kan producera hyllpaneler i olika bredder. Arbetarna matar in önskade dimensioner i PLC-kontrollskåpets panel. När signalen tas emot rör sig formningsstationen på höger sida automatiskt längs skenorna. Formningspunkterna på stålrullen justeras med formningsstationens och formningsrullarnas rörelse.

En kodare är också installerad för att detektera formningsstationens rörelseavstånd, vilket säkerställer noggrannhet vid storleksändringar. Dessutom ingår två positionssensorer: en för att detektera det längsta avståndet och en annan för det närmaste avståndet som formningsstationen kan röra sig på skenorna. Den längsta positionssensorn förhindrar överdriven rörelse av formningsstationen och undviker glidning, medan den närmaste positionssensorn förhindrar att formningsstationen rör sig för långt inåt, vilket undviker kollisioner.

Hydraulisk skärning och bockning

Hyllpanelerna som produceras på denna produktionslinje har dubbla bockningar på den breda sidan. Vi har designat en integrerad skär- och bockform, vilket möjliggör både skärning och dubbelbockning i en och samma maskin. Denna design sparar inte bara produktionslinjens längd och fabriksgolvyta utan minskar även produktionstiden.

Under skärning och bockning kan skärmaskinens bas röra sig fram och tillbaka synkroniserat med rullformningsmaskinens produktionshastighet. Detta säkerställer oavbruten produktion och ökar effektiviteten.

Annan lösning

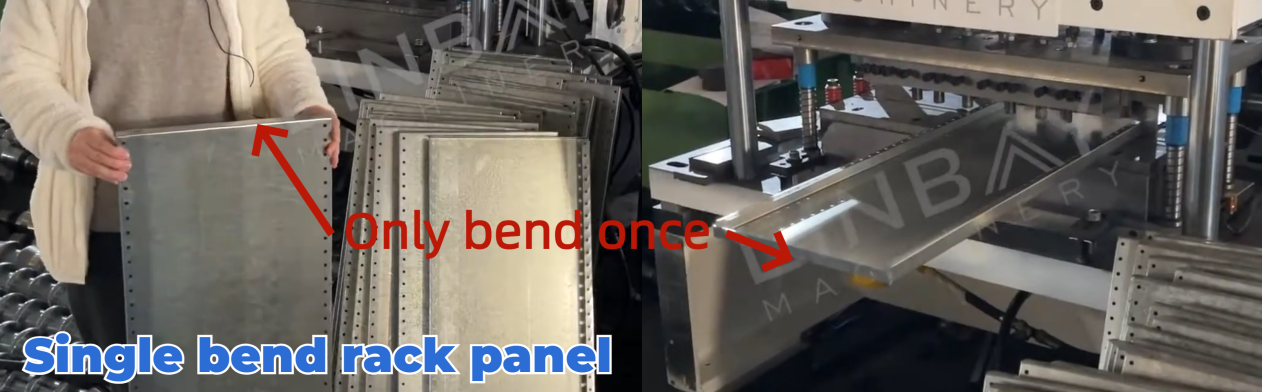

Om du är intresserad av enkelböjda hyllpaneler, klicka bara på bilden för att fördjupa dig i den detaljerade produktionsprocessen och titta på den medföljande videon.

Viktiga skillnader:

Dubbelböjda typer erbjuder överlägsen hållbarhet, medan enkelböjda typer också uppfyller förvaringsbehoven på ett adekvat sätt.

Kanterna på dubbelböjd typen är inte vassa, vilket ökar säkerheten, medan enkelböjd typen kan ha vassare kanter.

1. Avrullare

2. Matning

3. Stansning

4. Rullformningsställ

5. Drivsystem

6. Skärsystem

Andra

Utbord