видео

Профил

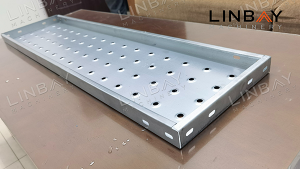

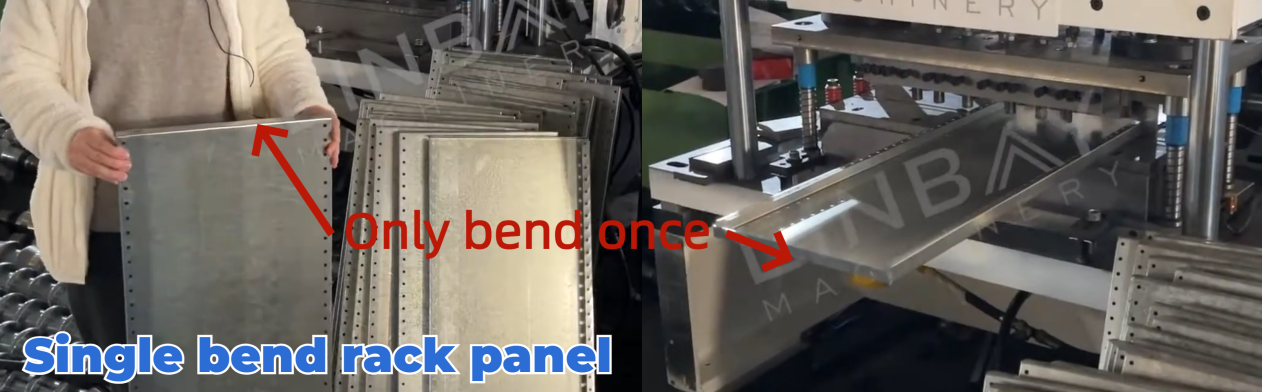

Стелажният панел, разположен върху гредите на стелажната система, действа като здрава платформа за сигурно съхранение на стоки. Нашият производствен опит е фокусиран върху производството на двойно огънати стелажни панели, които предлагат превъзходна издръжливост в сравнение с едноогънатите. Освен това, този дизайн елиминира остри открити ръбове, като дава приоритет на безопасността на потребителя.

Реален случай - Основни технически параметри

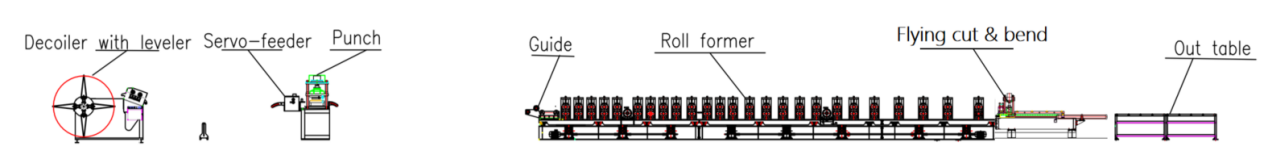

Блок-схема

Хидравличен размотавач с нивелир -- Серво подаващо устройство -- Хидравличен щанц -- Валцова машина -- Хидравлично рязане и щамповане -- Изходна маса

Основни технически параметри:

1. Скорост на линията: Регулируема от 0 до 4 м/мин

2. Профили: Различни размери с еднаква височина, различаващи се по ширина и дължина

3. Дебелина на материала: 0,6-0,8 мм (за това приложение)

4. Подходящ материал: Поцинкована стомана

5. Машина за валцоване: Използва конзолна двустенна панелна конструкция и система за верижно задвижване

6. Брой формовъчни станции: 13

7. Система за рязане: Едновременно рязане и огъване; ролковият формовъчен апарат остава работещ по време на процеса

8. Регулиране на размера: Автоматично

9. PLC шкаф: Оборудван със система Siemens

Описание на реалния случай

Хидравличен размотавач с нивелир

Разширяването на сърцевината може да се регулира, за да пасне на вътрешни диаметри на стоманени рулони от 460 мм до 520 мм. По време на развиването, външните фиксатори на рулоните осигуряват здравото задържане на стоманения рулон върху размотавача, повишавайки безопасността на работниците, като предотвратяват изплъзването му.

Изравнителната машина е оборудвана с поредица от ролки, които постепенно изравняват стоманената намотка, като ефективно премахват остатъчните напрежения.

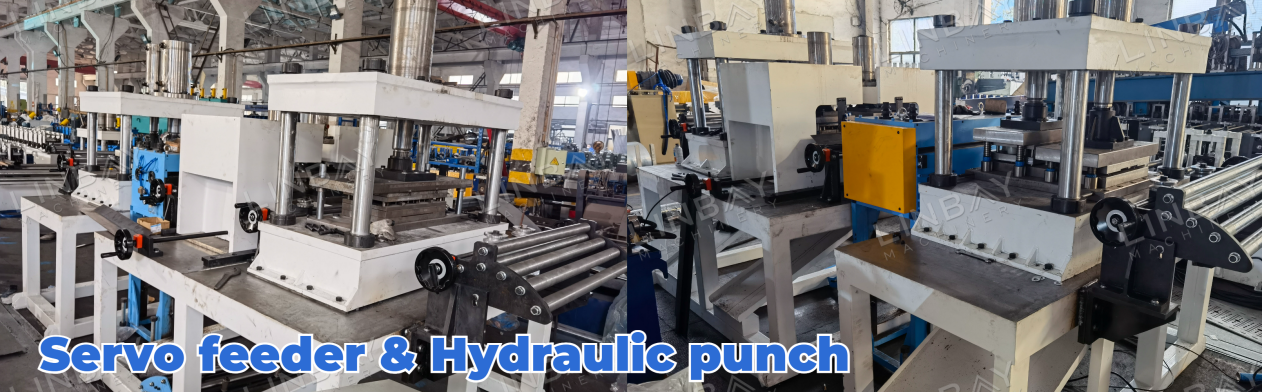

Серво подаващо устройство и хидравличен перфоратор

(1)Независимо хидравлично щанцоване

Тази система за щанцоване работи независимо, без да споделя една и съща машинна основа с машината за валцоване, което осигурява безпроблемно и непрекъснато протичане на процеса на валцоване. Подаващото устройство се задвижва от серво мотор, който има минимално време за забавяне при стартиране и спиране. Това позволява прецизен контрол върху придвижването на стоманената рулона в подаващото устройство, осигурявайки точно и ефективно щанцоване.

(2) Оптимизирано решение за мухъл

Пробитите отвори на рафтовия панел са категоризирани в прорези, функционални отвори и долни непрекъснати отвори. Поради различната честота на тези видове отвори на един рафтов панел, хидравличната щанцова машина е оборудвана с четири специални форми, всяка от които е проектирана за един специфичен тип отвор. Тази настройка е пригодена за ефективно изпълнение на всеки тип щанцоване, като по този начин се повишава общата ефективност и производителност.

Енкодер и PLC

Енкодерът преобразува измерените дължини на стоманените рулони в електрически сигнали, които след това се изпращат към контролния шкаф с PLC. Вътре в контролния шкаф операторите могат да управляват производствената скорост, единичния производствен обем, дължината на рязане и други параметри. С точни измервания и обратна връзка от енкодера, машината за рязане може да поддържа грешките при рязане в рамките на...±1 мм.

Машина за валцоване

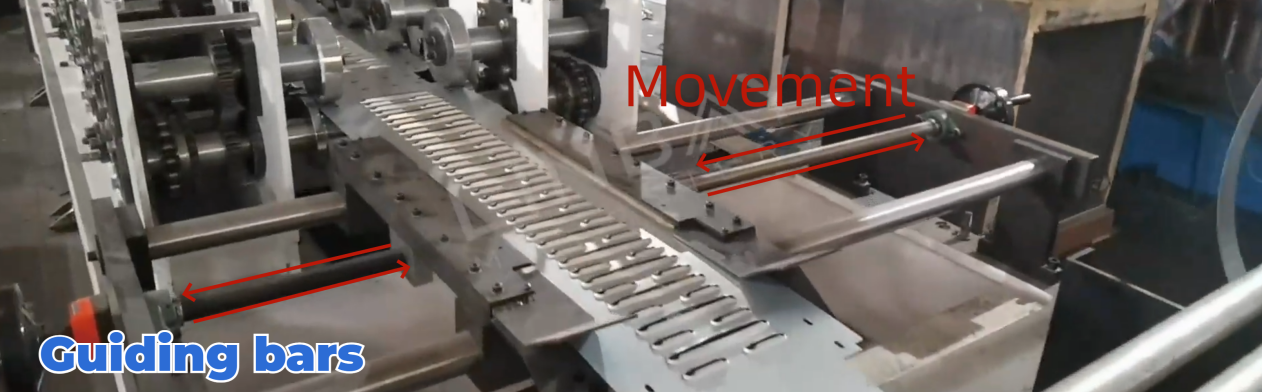

Преди да влезе във валцовъчната машина, стоманената рулона преминава през регулируеми направляващи пръти. Тези пръти се регулират според ширината на стоманената рулона, като се гарантира, че тя се подравнява точно с машините на производствената линия по централната линия. Това подравняване е от съществено значение за поддържане на праволинейността и товароносимостта на стелажния панел.

Тази формовъчна машина използва конзолна конструкция с двойни стени. Тъй като формоването се изисква само от двете страни на панела, се използва конзолна ролкова конструкция, за да се спести материал за ролките. Верижната задвижваща система задвижва ролките и прилага сила върху стоманената рулона, което позволява нейното придвижване и формоване.

Машината може да произвежда стелажни панели с различна ширина. Работниците въвеждат желаните размери в контролния панел на PLC. След като сигналът бъде получен, формовъчната станция от дясната страна автоматично се движи по релсите. Формовъчните точки на стоманената рулона се настройват спрямо движението на формовъчната станция и формовъчните ролки.

Инсталиран е и енкодер за отчитане на разстоянието на движение на формоващата станция, осигурявайки точност при промяна на размерите. Освен това са включени два сензора за позиция: един за отчитане на най-далечното разстояние и друг за най-близкото разстояние, на което формоващата станция може да се премести по релсите. Сензорът за най-далечна позиция предотвратява прекомерното движение на формоващата станция, избягвайки приплъзване, докато сензорът за най-близка позиция предотвратява твърде голямо движение на формоващата станция навътре, като по този начин се избягват сблъсъци.

Хидравлично рязане и огъване

Стелажните панели, произведени на тази производствена линия, са с двойно огъване от широката страна. Проектирали сме интегрирана матрица за рязане и огъване, която позволява както рязане, така и двойно огъване в рамките на една машина. Този дизайн не само спестява дължина на производствената линия и производствено пространство, но и намалява времето за производство.

По време на рязане и огъване, основата на режещата машина може да се движи назад и напред в синхрон с производствената скорост на ролковото формоване. Това осигурява непрекъснато производство и повишава ефективността.

Друго решение

Ако сте заинтригувани от едноогънати рафтове, просто кликнете върху изображението, за да се запознаете по-задълбочено с подробния производствен процес и да гледате придружаващото видео.

Ключови разлики:

Двойно огъваният тип предлага превъзходна издръжливост, докато едноогъваният тип също така адекватно отговаря на нуждите за съхранение.

Ръбовете на двойноогънатия тип не са остри, което повишава безопасността, докато едноогънатият тип може да има по-остри ръбове.

1. Развивач

2. Хранене

3. Пробиване

4. Стендове за валцоване

5. Система за задвижване

6. Система за рязане

Други

Аут маса