ভিডিও

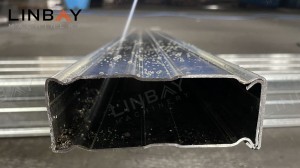

পারফিল

এক-টুকরা রশ্মি একটি মূল উপাদানভারী-শুল্ক র্যাকসিস্টেম, যার মধ্যে একটি আয়তাকার বাক্সের মতো ক্রস-সেকশন রয়েছে। এটি সংযোগকারী প্লেট এবং স্ক্রু ব্যবহার করে একত্রিত করা হয়, যা র্যাক আপরাইট সহ একটি শক্তিশালী কাঠামো তৈরি করে। এই নকশাটি তাকের স্থিতিশীলতা এবং দৃঢ়তা নিশ্চিত করে, যা যথেষ্ট লোড সহ্য করতে সক্ষম।

উৎপাদনে, এক-টুকরা বক্স বিম তৈরি করতে একটি একক ইস্পাত কয়েল ব্যবহার করা হয়।১.৫-২ মিমি পুরুত্বের কোল্ড রোল্ড স্টিল, হট রোল্ড স্টিল, অথবা গ্যালভানাইজড স্টিলসাধারণত উৎপাদনের জন্য ব্যবহৃত হয়।

রিয়েল কেস-প্রধান প্রযুক্তিগত পরামিতি

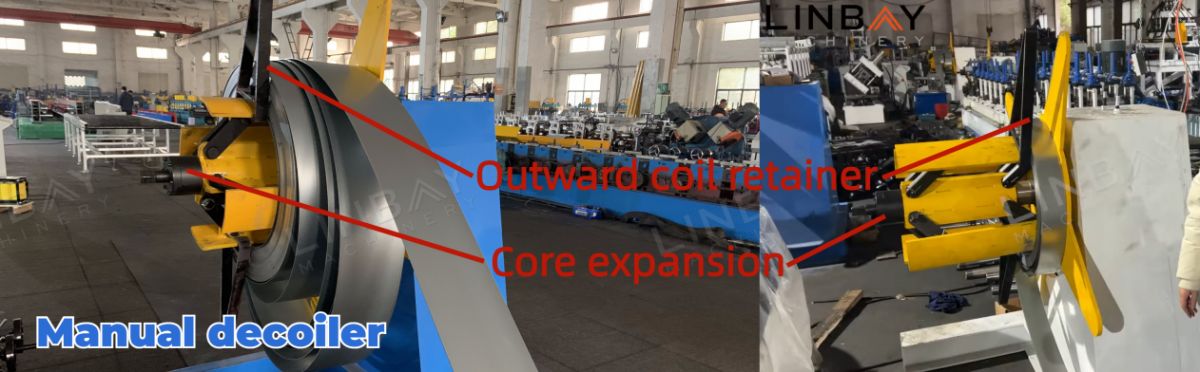

ম্যানুয়াল ডিকয়েলারটি একটি ব্রেক ডিভাইস দিয়ে ডিজাইন করা হয়েছে যা প্রসারণ সামঞ্জস্য করে এবং φ460-520 মিমি পরিসরের মধ্যে মসৃণ আনকয়েলিং নিশ্চিত করে। স্টিলের কয়েলের বাল্ক রোধ করার জন্য একটি প্রেস আর্ম অন্তর্ভুক্ত করা হয়েছে, অন্যদিকে স্টিলের সুরক্ষা পাতা কয়েল পিছলে যাওয়া রোধ করে, যা খরচ-কার্যকারিতা এবং নিরাপত্তা উভয়ই বৃদ্ধি করে।

এই ক্ষেত্রে, নিজস্ব শক্তি উৎস ছাড়াই একটি ম্যানুয়াল ডিকয়লার ব্যবহার করা হয়। উৎপাদন ক্ষমতা বৃদ্ধির জন্য, আমরা একটি হাইড্রোলিক স্টেশন দ্বারা চালিত একটি ঐচ্ছিক হাইড্রোলিক ডিকয়লার অফার করি।

পথপ্রদর্শক

ইস্পাত কয়েল এবং মেশিনের মধ্যে সারিবদ্ধতা বজায় রাখার জন্য, টিউব বিমের বিকৃতি রোধ করার জন্য গাইডিং রোলারগুলি অপরিহার্য। এগুলি গঠন প্রক্রিয়ার সময় ইস্পাত কয়েলের রিবাউন্ড বিকৃতি রোধেও সহায়তা করে। টিউব বক্স বিমের সরলতা পণ্যের গুণমান এবং র্যাকিং সিস্টেমের লোড-ভারবহন ক্ষমতাকে উল্লেখযোগ্যভাবে প্রভাবিত করে। সুনির্দিষ্ট সারিবদ্ধতা নিশ্চিত করার জন্য গাইডিং রোলারগুলি কৌশলগতভাবে সমগ্র ফর্মিং লাইন বরাবর স্থাপন করা হয়। প্রতিটি গাইডিং রোলারের প্রান্ত থেকে দূরত্বের পরিমাপ ম্যানুয়ালটিতে সাবধানতার সাথে নথিভুক্ত করা হয়েছে, পরিবহন বা উৎপাদনের সময় ছোটখাটো স্থানচ্যুতি ঘটলেও, এই তথ্যের উপর ভিত্তি করে সমন্বয় সহজ করে তোলে।

লেভেলার

এরপর, ইস্পাতের কয়েলটি লেভেলারের দিকে অগ্রসর হয়, যেখানে এর বক্রতা কার্যকরভাবে অপসারণ করা হয় যাতে সমতলতা এবং সমান্তরালতা উন্নত হয়, যা উচ্চমানের চূড়ান্ত পণ্য নিশ্চিত করে। এই কাজটি দক্ষতার সাথে সম্পন্ন করার জন্য লেভেলারটিতে 3টি উপরের এবং 4টি নীচের লেভেলিং রোলার রয়েছে।

ফ্লো চার্ট

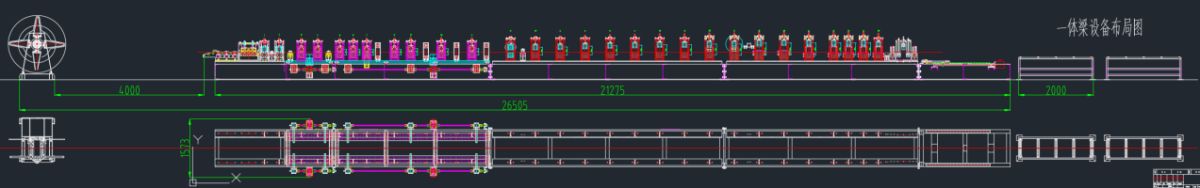

ম্যানুয়াল ডিকয়লার--গাইডিং--লেভেলার--রোল তৈরির মেশিন--ফ্লাইং করাত কাটা--আউট টেবিল

প্রধান প্রযুক্তিগত পরামিতি

1. লাইনের গতি: 5-6 মিটার/মিনিট কাটার দৈর্ঘ্যের উপর নির্ভর করে

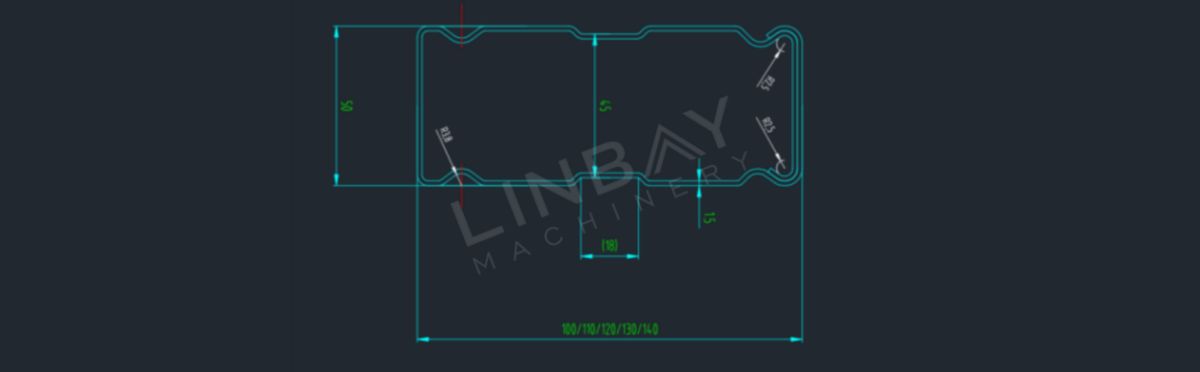

2. প্রোফাইল: একাধিক আকার - একই উচ্চতা 50 মিমি, এবং বিভিন্ন প্রস্থ 100, 110, 120, 130, 140 মিমি

৩. উপাদানের বেধ: ১.৯ মিমি (এই ক্ষেত্রে)

৪. উপযুক্ত উপাদান: গরম ঘূর্ণিত ইস্পাত, ঠান্ডা ঘূর্ণিত ইস্পাত, গ্যালভানাইজড ইস্পাত

৫.রোল তৈরির মেশিন: ঢালাই-লোহার কাঠামো এবং চেইন ড্রাইভিং সিস্টেম।

৬. গঠন কেন্দ্রের সংখ্যা: ২৮টি

৭.কাটিং সিস্টেম: করাত কাটা, কাটার সময় রোল ফর্মার বন্ধ হয় না।

৮. আকার পরিবর্তন: স্বয়ংক্রিয়ভাবে।

৯.পিএলসি ক্যাবিনেট: সিমেন্স সিস্টেম।

বাস্তব কেস-বর্ণনা

ম্যানুয়াল ডিকয়লার

রোল ফর্মিং মেশিন

রোল ফর্মিং মেশিনটি উৎপাদন লাইনের ভিত্তিপ্রস্তর হিসেবে দাঁড়িয়ে আছে, এতে ২৮টি সেট ফর্মিং স্টেশন এবং একটি শক্ত ঢালাই-লোহার কাঠামো রয়েছে। একটি শক্তিশালী চেইন সিস্টেম দ্বারা চালিত, এটি দক্ষতার সাথে বিভিন্ন আকারের বক্স বিম তৈরি করে যার উচ্চতা এবং প্রস্থ সমান।১০০ থেকে ১৪০ মিমি পর্যন্ত। অপারেটররা পিএলসি কন্ট্রোল স্ক্রিনের মাধ্যমে অনায়াসে পছন্দসই আকার ইনপুট করতে পারে, সুনির্দিষ্ট অবস্থানের জন্য ফর্মিং স্টেশনগুলির স্বয়ংক্রিয় সমন্বয়কে ট্রিগার করে। আকার পরিবর্তন সহ এই স্বয়ংক্রিয় প্রক্রিয়াটি প্রায় 10 মিনিট সময় নেয়, রেল বরাবর ফর্মিং স্টেশনগুলির চলাচলের মাধ্যমে, বিভিন্ন প্রস্থের জন্য 4টি মূল ফর্মিং পয়েন্ট সামঞ্জস্য করে।

ফর্মিং রোলারগুলি Gcr15 থেকে তৈরি করা হয়, যা একটি উচ্চ-কার্বন ক্রোমিয়াম-ধারক ইস্পাত যা এর কঠোরতা এবং পরিধান প্রতিরোধের জন্য মূল্যবান। এই রোলারগুলি দীর্ঘস্থায়ী স্থায়িত্বের জন্য ক্রোম-প্লেটেড, অন্যদিকে 40Cr উপাদান দিয়ে তৈরি শ্যাফ্টগুলি অতিরিক্ত শক্তির জন্য সূক্ষ্ম তাপ চিকিত্সার মধ্য দিয়ে যায়।

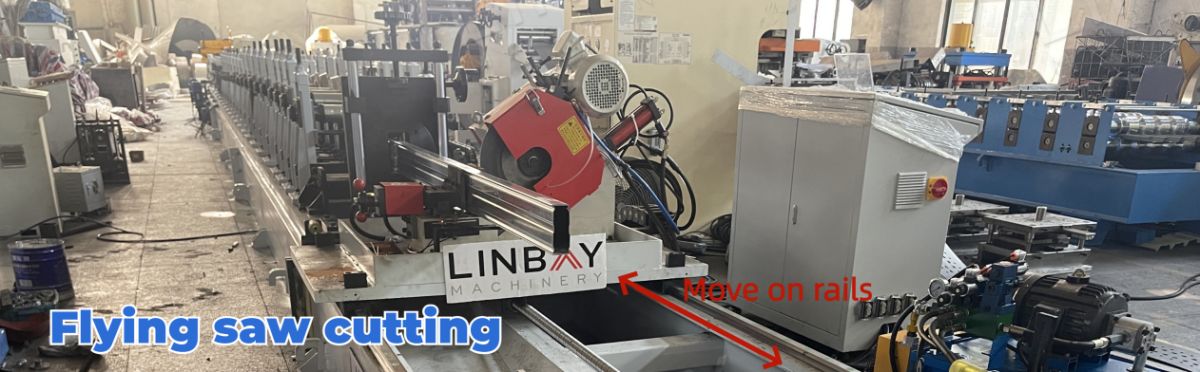

উড়ন্ত করাত কাটা

বক্স বিমের বন্ধ আকৃতির জন্য কাঠামোগত অখণ্ডতা বজায় রাখার জন্য এবং কাটা প্রান্তগুলির বিকৃতি রোধ করার জন্য নির্ভুল করাত কাটার প্রয়োজন হয়। এই পদ্ধতিটি ইস্পাত কয়েলের অপচয় কমিয়ে দেয়, মসৃণ কাটার পৃষ্ঠগুলি নিশ্চিত করে যার ফলে burrs ছাড়া। উচ্চ-মানের করাত ব্লেডগুলি নির্ভুলতা এবং কঠোরতা নিশ্চিত করে, যখন একটি শীতল ব্যবস্থা ক্রমাগত ব্যবহারের জন্য তাদের আয়ুষ্কাল দীর্ঘায়িত করে।

যদিও করাত কাটার গতি হাইড্রোলিক শিয়ারিংয়ের তুলনায় কিছুটা ধীর, আমাদের মোবাইল ফাংশনটি ফর্মিং মেশিনের উৎপাদন গতির সাথে সিঙ্ক্রোনাইজেশন নিশ্চিত করে, নিরবচ্ছিন্ন অপারেশন এবং দক্ষ কর্মপ্রবাহ সক্ষম করে।

এনকোডার এবং পিএলসি

রোল ফর্মিং মেশিনটি একটি জাপানি কোয়ো এনকোডারকে একত্রিত করে যা পিএলসি কন্ট্রোল ক্যাবিনেটের জন্য কয়েলের দৈর্ঘ্যকে সঠিকভাবে বৈদ্যুতিক সংকেতে রূপান্তর করে। এর ভেতরে একটি মোশন কন্ট্রোলার শিয়ারিং মেশিনের নিরবচ্ছিন্ন চলাচল নিশ্চিত করে, ত্বরণ বা হ্রাস ছাড়াই নির্ভুল কাটিংয়ের দৈর্ঘ্য বজায় রাখে। এর ফলে ধারাবাহিকভাবে মসৃণ এবং স্থিতিশীল ওয়েল্ডিং চিহ্ন তৈরি হয়, প্রোফাইল ফাটল প্রতিরোধ করে এবং প্রিমিয়াম-গ্রেড স্টেপ বিম উৎপাদন নিশ্চিত করে।

অপারেটরদের পিএলসি কন্ট্রোল ক্যাবিনেট স্ক্রিনের মাধ্যমে উৎপাদন পরামিতিগুলির উপর সম্পূর্ণ নিয়ন্ত্রণ থাকে, যার মধ্যে রয়েছে উৎপাদন গতি, প্রোফাইলের মাত্রা, কাটার দৈর্ঘ্য এবং পরিমাণ। মেমোরি সহস্টোরেজসাধারণভাবে ব্যবহৃত প্যারামিটারগুলির জন্য, অপারেটররা পুনরাবৃত্তিমূলক প্যারামিটার এন্ট্রি ছাড়াই উৎপাদনকে সুবিন্যস্ত করতে পারে। অতিরিক্তভাবে, পিএলসি স্ক্রিন ভাষাটি ব্যক্তিগত পছন্দ অনুসারে কাস্টমাইজ করা যেতে পারে।

জলবাহী স্টেশন

আমাদের হাইড্রোলিক স্টেশন, শীতল বৈদ্যুতিক পাখা দিয়ে সজ্জিত, দক্ষতার সাথে তাপ অপচয় করে, কম ব্যর্থতার হার সহ দীর্ঘস্থায়ী এবং নির্ভরযোগ্য অপারেশন নিশ্চিত করে।

পাটা

চালানের দিন, ধাতব নেমপ্লেটে বর্তমান তারিখটি খোদাই করা হবে, যা সমগ্র উৎপাদন লাইনের জন্য দুই বছরের গ্যারান্টি এবং রোলার এবং শ্যাফ্টের জন্য পাঁচ বছরের ওয়ারেন্টি শুরু করবে।

১. ডিকয়লার

2. খাওয়ানো

৩.পাঞ্চিং

৪. রোল ফর্মিং স্ট্যান্ড

৫. ড্রাইভিং সিস্টেম

6. কাটিং সিস্টেম

অন্যান্য

বাইরের টেবিল