vídeo

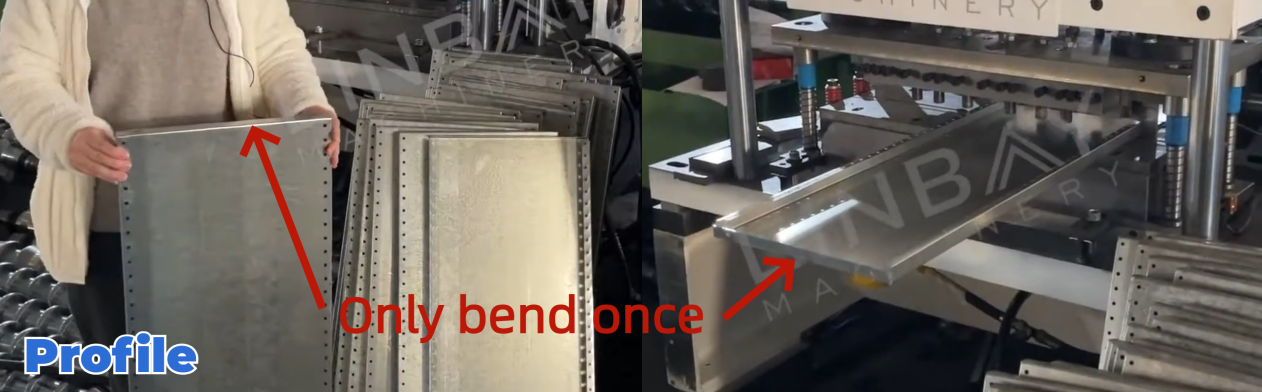

Perfil

El panell de prestatgeries és una part crucial del sistema de prestatgeries, dissenyat per contenir mercaderies. Generalment està fet d'acer galvanitzat amb un gruix que oscil·la entre 1 i 2 mil·límetres. Aquest panell està disponible en diverses amplades i longituds, mentre que la seva alçada es manté constant. També presenta una sola corba al llarg del costat més ample.

Cas real: paràmetres tècnics principals

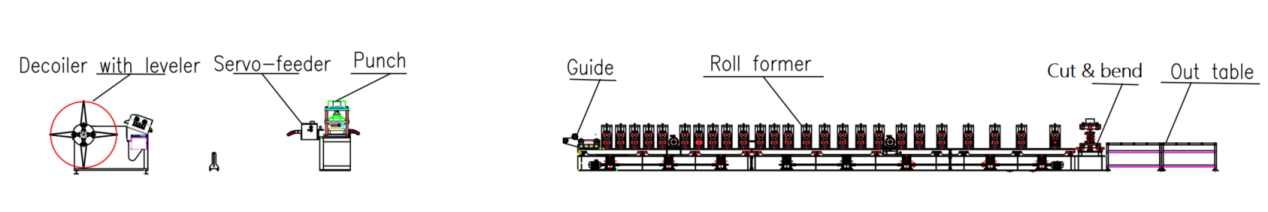

Diagrama de flux

Desenrotllador hidràulic amb anivellador -- Alimentador servo -- Punxó hidràulic -- Guiatge -- Màquina perfiladora -- Màquina de tallar i doblegar -- Taula de sortida

Paràmetres tècnics principals

1. Velocitat de línia: ajustable entre 4-5 m/min

2. Perfils: Diverses amplades i longituds, amb una alçada consistent

3. Gruix del material: 0,6-1,2 mm (per a aquesta aplicació)

4. Materials adequats: acer laminat en calent, acer laminat en fred

5. Màquina perfiladora:En voladís estructura de doble panell amb sistema d'accionament per cadena

6. Sistema de tall i doblegat: Tall i doblegat simultanis, amb aturada del formador de rodets durant el procés

7. Ajust de mida: Automàtic

8. Armari PLC: sistema Siemens

Cas real: descripció

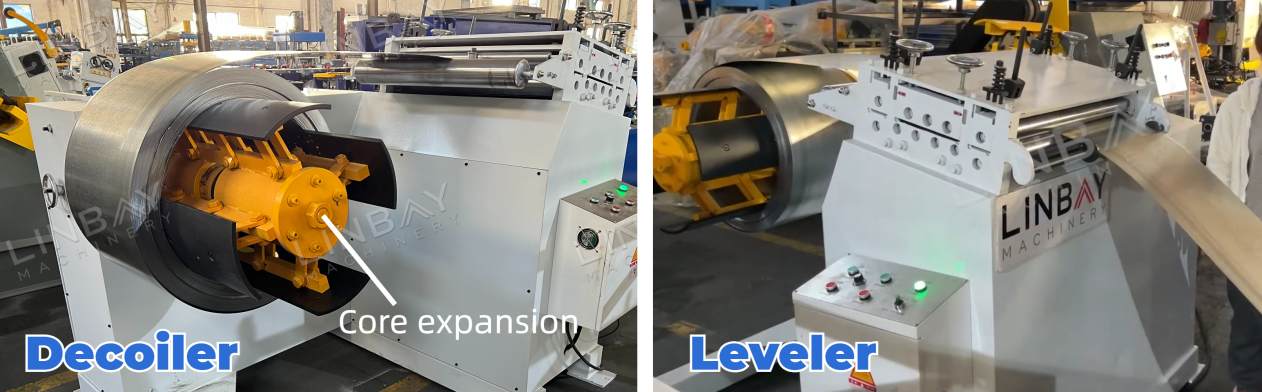

Desenrotllador hidràulic amb anivellador

Aquesta màquina combina un desenrotllador i un anivellador, optimitzant l'espai de la fàbrica i reduint els costos de terreny. El mecanisme d'expansió del nucli es pot ajustar per adaptar-se a bobines d'acer amb diàmetres interns d'entre 460 mm i 520 mm. Durant el desenrotllament, els retenedors de la bobina exteriors asseguren que la bobina d'acer es mantingui fermament al seu lloc, millorant la seguretat dels treballadors.

L'anivellador aplana la bobina d'acer, alleujant la tensió interna i permetent un punxonament i un perfilat més eficients.

Alimentador servo i punxó hidràulic

El punxó hidràulic funciona de manera independent, separat de la base de la màquina perfiladora. Aquest disseny permet que la màquina perfiladora continuï funcionant mentre el punxonament està en curs, millorant l'eficiència general de la línia de producció. El servomotor minimitza els retards d'arrencada i parada, proporcionant un control precís sobre la longitud d'avanç de la bobina d'acer per a un punxonament precís.

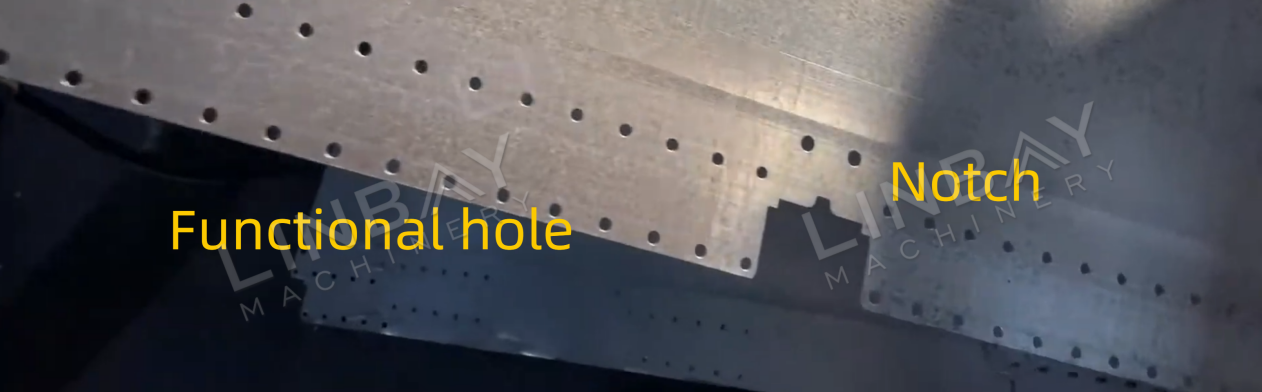

Durant la fase de perforació, es creen osques a més dels forats funcionals per a la instal·lació dels cargols. Com que la bobina d'acer plana es modelarà en un panell tridimensional, aquestes osques es calculen amb precisió per evitar superposicions o grans buits a les quatre cantonades del panell de la prestatgeria.

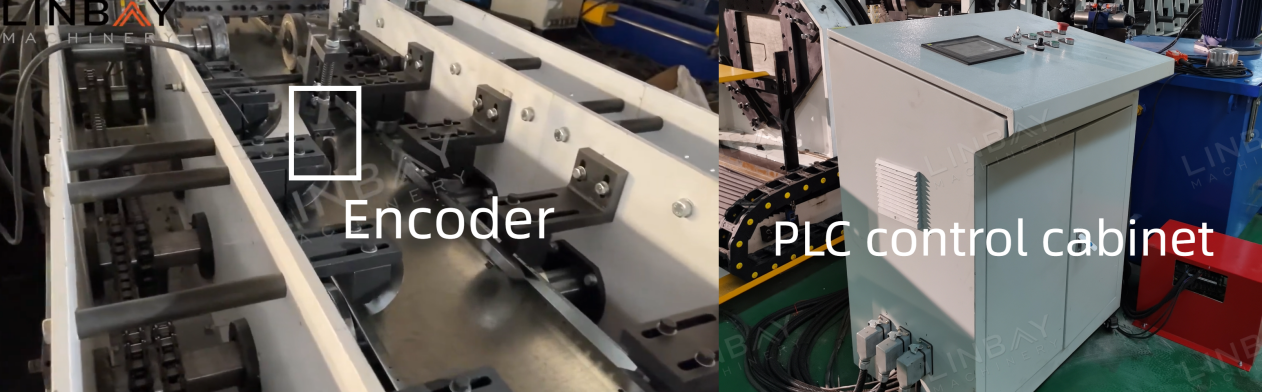

Codificador i PLC

L'encoder transforma la longitud detectada de la bobina d'acer en un senyal elèctric, que després es transmet al gabinet de control del PLC. Dins del gabinet de control, es poden gestionar amb precisió paràmetres com la velocitat de producció, la quantitat de producció, la longitud de tall, etc. Gràcies a la mesura precisa i la retroalimentació proporcionada per l'encoder, la talladora hidràulica pot mantenir la precisió del tall dins de±1 mm, minimitzant els errors.

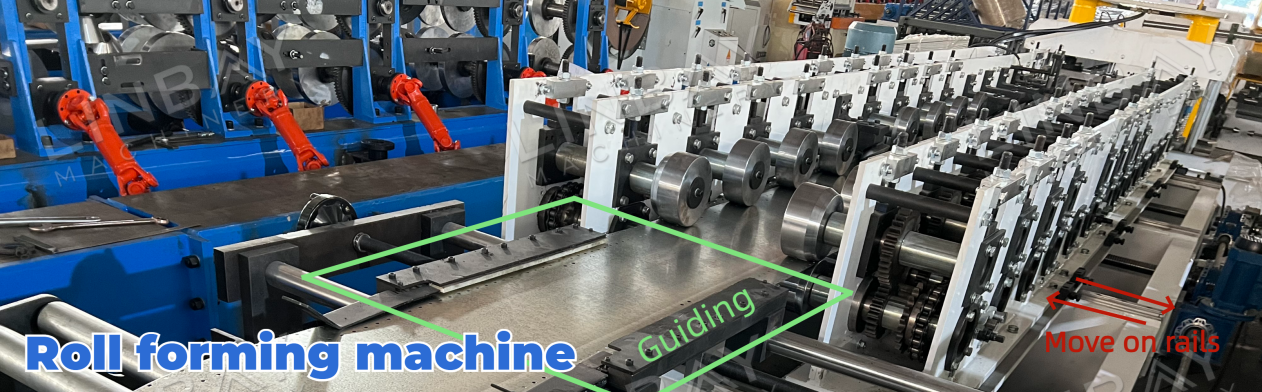

Màquina formadora de rotllos

Abans d'entrar a la màquina de conformació, la bobina d'acer es guia a través de barres per mantenir l'alineació al llarg de la línia central. Donada la forma del panell de prestatgeria, només cal conformar els costats de la bobina d'acer. Per tant, utilitzem una estructura en voladís de panell de doble paret per reduir l'ús de material, estalviant així en costos de material de rodets. Els rodets accionats per cadena exerceixen pressió sobre la bobina d'acer per facilitar el seu avanç i conformació.

La màquina perfiladora és capaç de produir panells de prestatgeries de diferents amplades. En introduir les dimensions desitjades al panell de control del PLC, l'estació perfiladora ajusta automàticament la seva posició al llarg dels rails en rebre senyals. A mesura que l'estació perfiladora i el corró es mouen, els punts de perfilació de la bobina d'acer canvien en conseqüència. Aquest procés permet a la màquina perfiladora de rodets produir de manera eficient panells de prestatgeries de diverses mides.

Hi ha instal·lat un encoder per detectar el moviment de l'estació de conformació, garantint ajustos precisos de la mida. A més, dos sensors de posició—els sensors més externs i interns—s'utilitzen per evitar el moviment excessiu al llarg dels rails, evitant així relliscades o col·lisions entre els rodets.

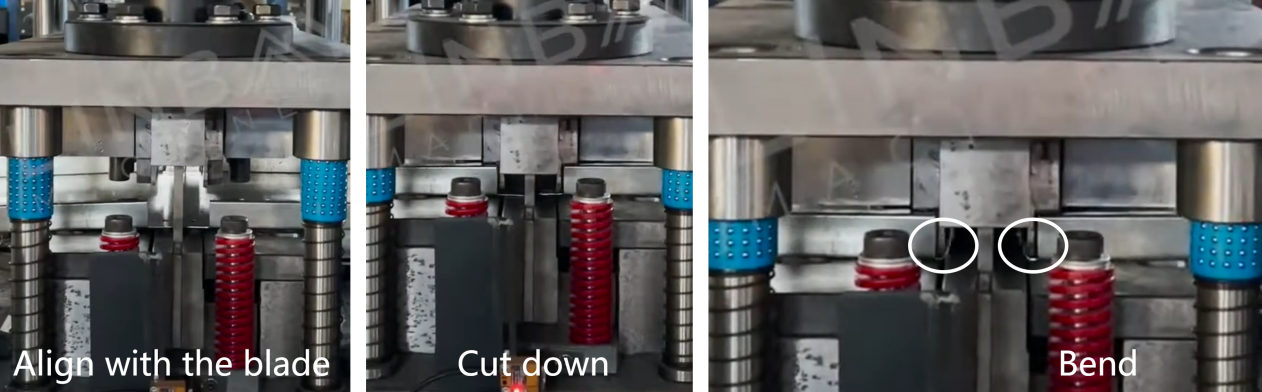

Màquina de tall i doblegat

En aquest escenari, on el panell de la prestatgeria requereix una sola flexió al costat ample, hem dissenyat el motlle de la màquina de tall per executar tall i flexió simultanis.

La fulla baixa per realitzar el tall, després del qual el motlle de doblegat es mou cap amunt, completant eficaçment el doblegat de la cua del primer panell i el cap del segon panell de manera eficient.

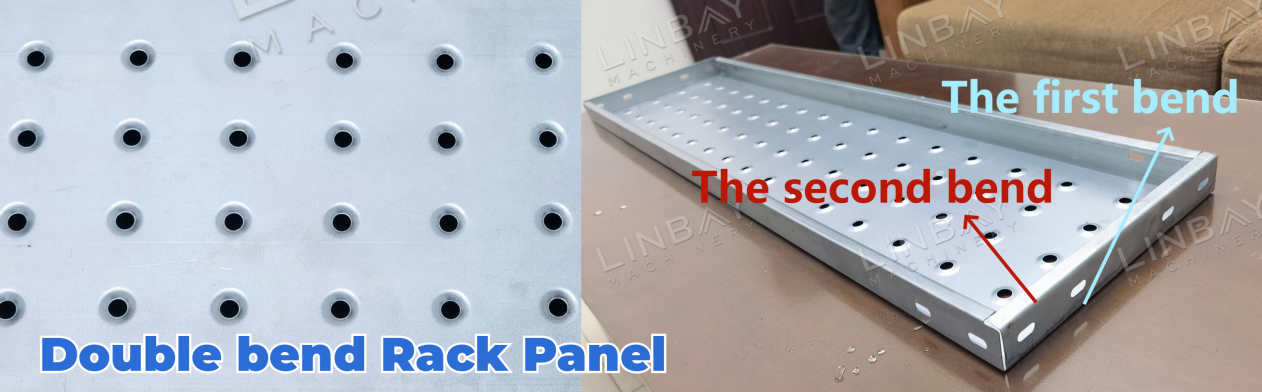

Altre tipus

Si us interessa uns panells de prestatgeries amb dues corbes al costat ample, només cal que feu clic a la imatge per aprofundir en el procés de producció detallat i veure el vídeo que els adjunta.

Diferències clau:

El tipus de doble corba ofereix una durabilitat millorada en comparació amb el tipus de doble corba, cosa que garanteix un ús prolongat. Tanmateix, el tipus de doble corba compleix prou bé els requisits d'emmagatzematge. A més, les vores del tipus de doble corba no són afilades, cosa que millora la seguretat durant l'ús, mentre que el tipus de doble corba pot tenir vores més afilades.

1. Desenrotllador

2. Alimentació

3. Cop de puny

4. Estands de perfilat

5. Sistema de conducció

6. Sistema de tall

Altres

Fora de la taula