Profil

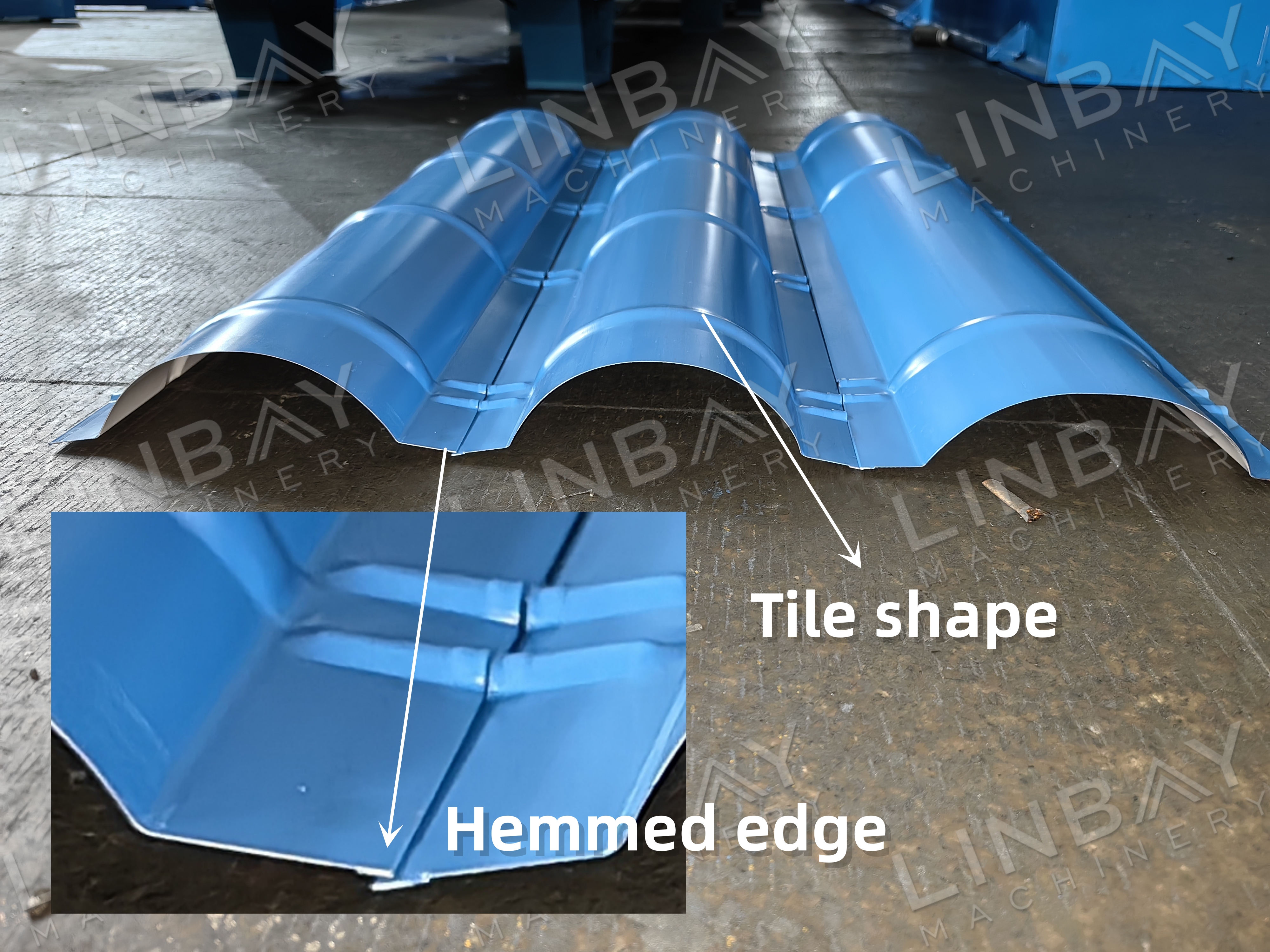

Die Firstkappe sichert die Nahtstelle zwischen den beiden Dachschrägen und schützt den Bereich effektiv vor Regen und Staub. Diese Kappen sind in verschiedenen Formen erhältlich, passend zu verschiedenen Metalldachplattenarten. Sie bestehen aus 0,3–0,6 mm starkem, farbbeschichtetem Stahl, PPGI und verzinktem Stahl.

Realer Fall - Wichtigste technische Parameter

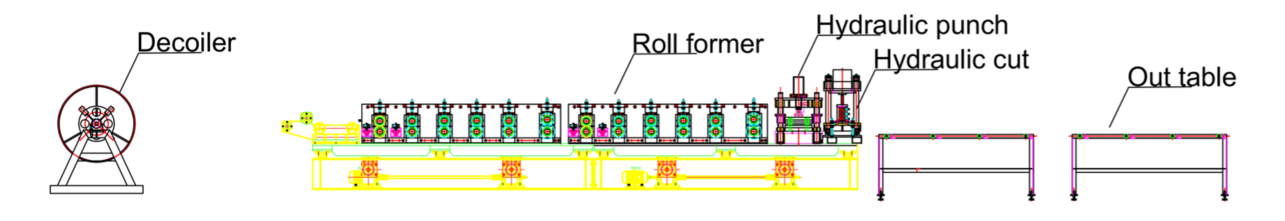

Flussdiagramm: Abwickelhaspel – Führung – Rollformmaschine – Hydraulische Stanze – Hydraulischer Ausschnitt – Austisch

Realer Fall - Wichtigste technische Parameter

· Einstellbare Liniengeschwindigkeit: 0-10 m/min

· Kompatible Materialien: Farbbeschichteter Stahl, verzinkter Stahl und PPGI

· Materialstärkenbereich: 0,3–0,6 mm

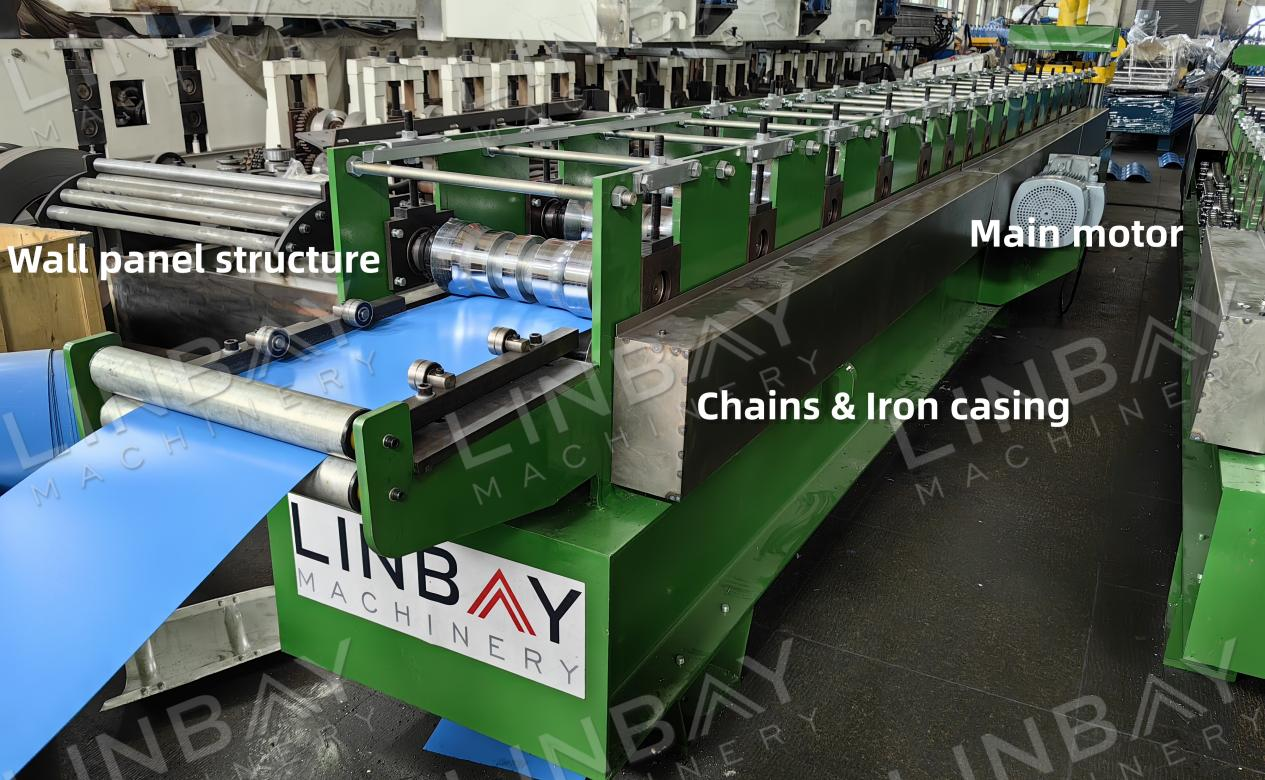

· Rollformmaschinentyp: Wandpaneelstruktur

· Antriebssystem: Kettenmechanismus

· Schneidsystem: Hydraulisches Schneiden, wobei der Rollformer während des Schneidvorgangs anhält

· SPS-Steuerung: Siemens-System

Real Case-Maschinen

1.Manueller Abwickler*1 (Wir bieten auch elektrische und hydraulische Abwickler an, mehr dazu in der BESCHREIBUNG unten)

2. Rollformmaschine * 1

3. Hydraulische Stanzmaschine * 1

4. Hydraulische Schneidemaschine * 1

5.Out-Tabelle * 2

6.SPS-Steuerschrank * 1

7.Hydraulikstation * 1

8.Ersatzteilbox (kostenlos)*1

Realfall-Beschreibung

Abwickelhaspel

Der Abwickler ist in manueller, elektrischer und hydraulischer Ausführung erhältlich und wird je nach Dicke, Breite und Gewicht des Stahlcoils ausgewählt. Ein manueller Abwickler ist ausreichend, um ein 0,6 mm dickes Coil sicher zu halten und ein gleichmäßiges und stabiles Abwickeln zu gewährleisten.

Die zentrale Welle des Abwicklers, auch Kernausdehnungsvorrichtung genannt, dient zur Aufnahme des Stahlcoils. Sie kann sich ausdehnen oder zusammenziehen, um Innendurchmesser von 460–520 mm aufzunehmen und so ein sicheres und reibungsloses Abwickeln zu gewährleisten. Zusätzlich ist ein äußerer Coilhalter integriert, der ein Abrutschen des Coils verhindert und so die Arbeitssicherheit erhöht.

Führung

Führungsrollen sorgen für einen reibungslosen Einlauf der Stahlspule in die Profiliermaschine und gewährleisten die Ausrichtung mit der Mittellinie der anderen Maschinen. Diese Ausrichtung ist entscheidend für die Geradheit der Firstkappe und die Gewährleistung präziser Formdruckpunkte.

Rollformmaschine

Die Wandpaneelstruktur in Kombination mit dem Kettenantrieb formt effizient dünne Bleche von 0,3 bis 0,6 mm Dicke und bietet so eine kostengünstige Lösung. Die Kette ist in einem Eisengehäuse eingeschlossen, das die Arbeiter schützt und die Ketten vor Beschädigungen durch Fremdkörper schützt. Beim Durchlaufen der Formwalzen wird das Stahlband Druck- und Zugkräften ausgesetzt, wodurch die gewünschte Form entsteht.

Das System umfasst 16 Formstationen, die jeweils präzise nach Kundenspezifikation gefertigt werden. Dabei werden Wellenhöhe, Bogenradius und gerade Kanten auf beiden Seiten der Firstkappe berücksichtigt. Diese Stationen sind so konzipiert, dass Kratzer auf der Spulenoberfläche oder Schäden an der Lackierung vermieden werden.

Diese Firstkappe verfügt über gesäumte Kanten, die die Sicherheit erhöhen, indem sie die Schärfe reduzieren und Arbeiter vor Verletzungen schützen. Das gesäumte Design verdeckt außerdem die Metallkante, verhindert Kantenkriechen und reduziert das Risiko von Rostbildung an der Kante der Firstkappe.

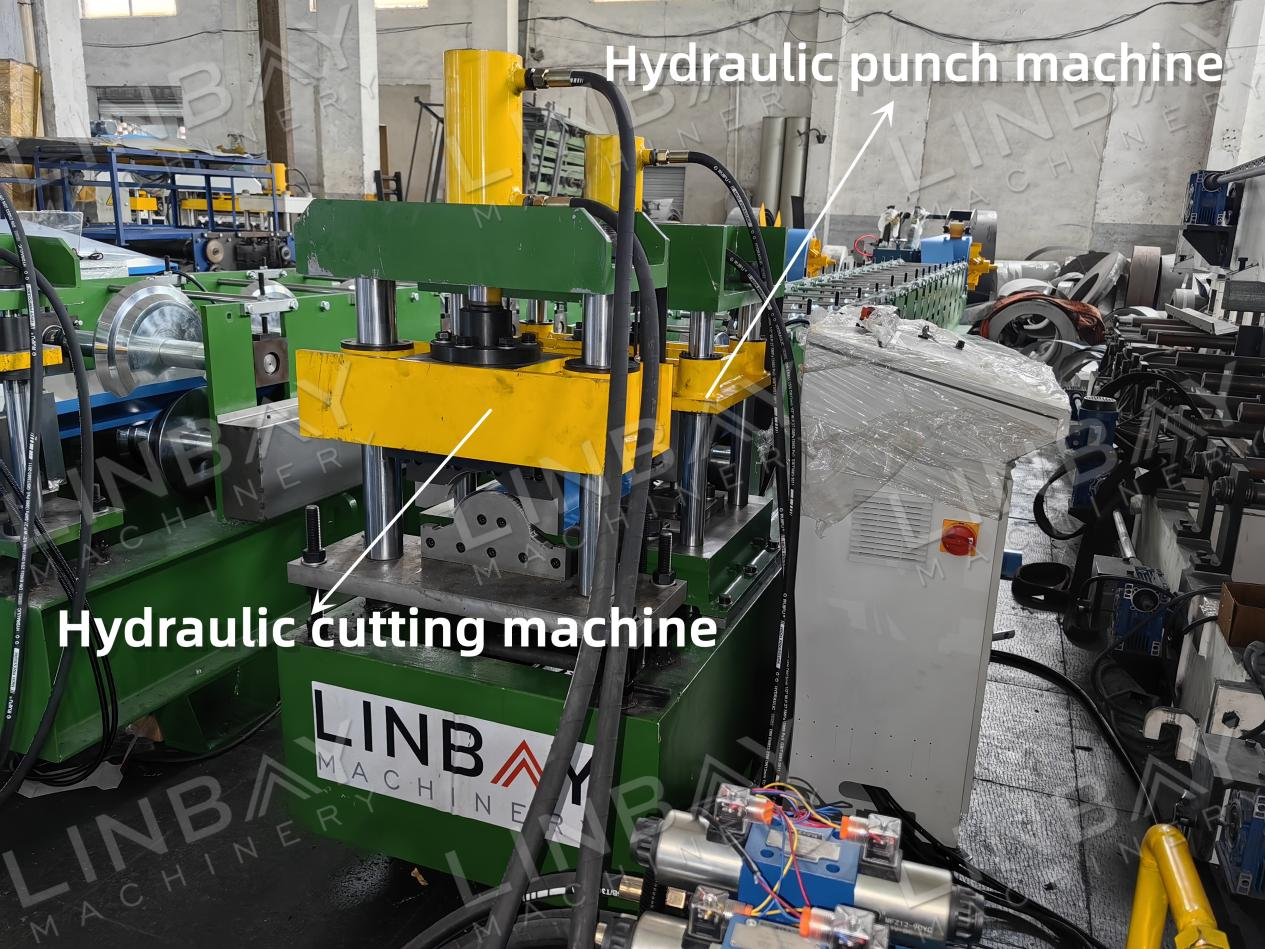

Stanzen

Nach der Formung nimmt die Stahlspule eine halbkreisförmige Gestalt an. Anschließend wird mit einer hydraulischen Stanzmaschine das erhabene Muster auf den Ziegel geprägt. Dieser Vorgang formt nicht nur den Ziegel, sondern erhöht auch die Längsfestigkeit der Firstkappe. Die Stanzfrequenz lässt sich über den SPS-Bildschirm einstellen, und die Stanzform kann individuell an Ihre Anforderungen angepasst werden.

Encoder, SPS-Steuerschrank und hydraulisches Schneiden

Der Encoder misst die Länge der vorlaufenden Stahlspule präzise und wandelt diese Messung in ein elektrisches Signal um, das an den SPS-Schaltschrank gesendet wird. Bediener können Produktionsgeschwindigkeit, Chargengröße und Schnittlänge direkt am SPS-Schaltschrankbildschirm konfigurieren. Dank der präzisen Rückmeldung des Encoders kann die hydraulische Schneidemaschine einen Schnittlängenfehler von ±1 mm einhalten. Darüber hinaus werden die Schneidklingen gemäß den bereitgestellten Zeichnungen kundenspezifisch konstruiert, um saubere, verformungsfreie Kanten zu gewährleisten und Grate zu vermeiden.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle