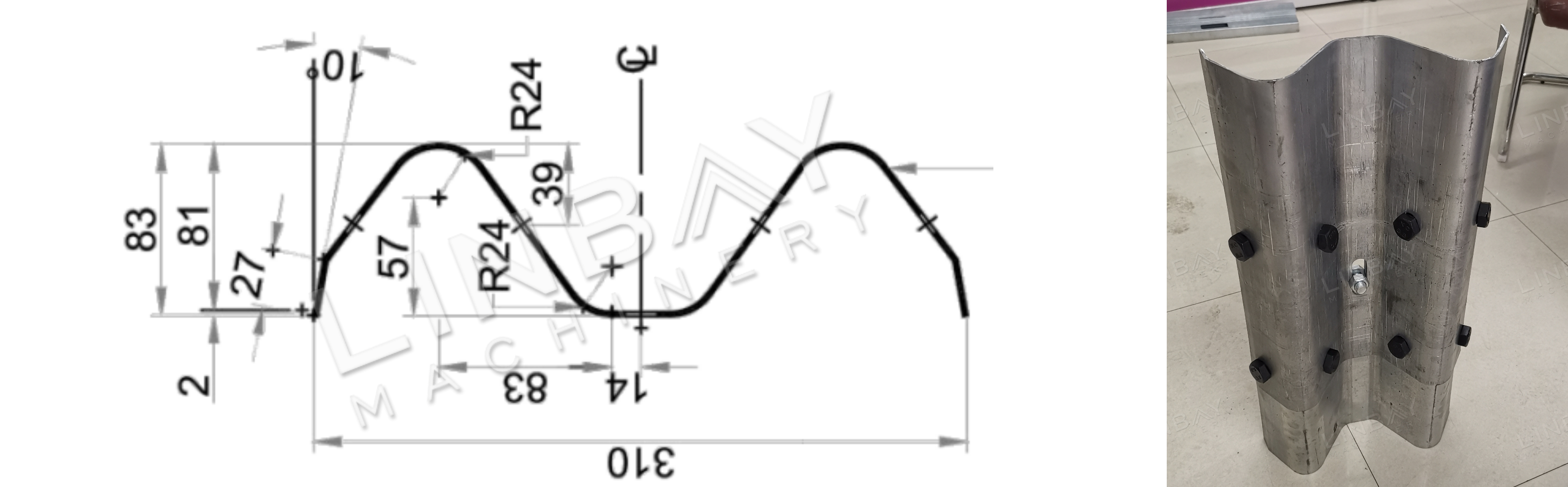

Profil

Das W-Profil-Leitplankensystem ist ein wichtiges Sicherheitsmerkmal bei Verkehrsinfrastrukturprojekten wie Autobahnen, Schnellstraßen und Brücken. Sein Name verdankt es seiner markanten W-Form mit zwei Spitzen. W-Profil-Leitplanken werden üblicherweise aus verzinktem oder warmgewalztem Stahl hergestellt und haben eine Dicke von 2 bis 4 mm.

Ein Standard-W-Trägerprofil ist 4 Meter lang und verfügt an beiden Enden über vorgestanzte Löcher für eine einfache Montage. Um den unterschiedlichen Kundenanforderungen hinsichtlich Produktionsgeschwindigkeit und Stellfläche gerecht zu werden, bieten wir anpassbare Lochstanzlösungen, die sich nahtlos in die Produktionslinie der Primärformmaschine integrieren lassen.

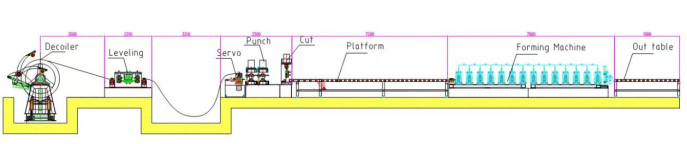

Realer Fall - Wichtigste technische Parameter

Flussdiagramm: Hydraulische Abwickelhaspel – Richtmaschine – Servo-Zuführung – Hydraulische Stanze – Vorschnitt – Plattform – Führung – Rollformer – Auslauftisch

1.Liniengeschwindigkeit: 0-12 m/min, einstellbar

2. Geeignetes Material: Warmgewalzter Stahl, kaltgewalzter Stahl

3.Materialstärke: 2-4 mm

4. Rollformmaschine: Gusseisenstruktur und Kreuzgelenk

5. Antriebssystem: Getriebeantriebssystem mit Kardanwelle mit Kreuzgelenk.

6. Schneidsystem: Vor dem Rollformen schneiden, Rollformer stoppt beim Schneiden nicht.

7.SPS-Schrank: Siemens-System.

Maschinen

1.Abwickelhaspel*1

2.Nivellierer * 1

3.Servo-Zuführung * 1

4. Hydraulische Stanzmaschine * 1

5. Hydraulische Schneidemaschine * 1

6.Plattform*1

7.Rollformmaschine * 1

8.Out-Tabelle * 2

9.SPS-Steuerschrank * 2

10.Hydraulikstation*2

11.Ersatzteilbox (kostenlos)*1

Behältergröße: 2x40GP

Realfall-Beschreibung

Hydraulische Abwickelhaspel

Der hydraulische Abwickler verfügt über zwei wichtige Sicherheitskomponenten: den Pressarm und den äußeren Spulenhalter. Beim Spulenwechsel hält der Pressarm die Spule sicher an ihrem Platz und verhindert so ein Aufspringen durch innere Spannung. Gleichzeitig sorgt der äußere Spulenhalter für die Stabilität der Spule während des Abwickelvorgangs.

Die Kernerweiterungsvorrichtung des Abwickelhaspels ist einstellbar und kann sich zusammenziehen oder ausdehnen, um Spuleninnendurchmesser von 460 mm bis 520 mm aufzunehmen.

Leveler

Der Richter ist für das Abflachen der Spule und die Beibehaltung einer gleichmäßigen Dicke unerlässlich. Die Verwendung eines separaten Richters gewährleistet optimale Leistung.

Um Platz und Kosten zu sparen, bieten wir auch eine kombinierte Abwickel- und Richtmaschine (2-in-1-Abwickelhaspel) an. Diese integrierte Lösung vereinfacht Ausrichtung, Zuführung, Installation und Fehlerbehebung.

Servo-Feeder

Ausgestattet mit einem Servomotor arbeitet der Zuführer praktisch ohne Start-Stopp-Verzögerungen und ermöglicht so eine präzise Steuerung der Coil-Zuführlänge für präzises Stanzen. Intern schützt die pneumatische Zuführung die Coil-Oberfläche vor Abrieb.

Hydraulische Stanz- und Vorschneidemaschine

Um die Effizienz und Wirtschaftlichkeit zu steigern, wird der Stanzvorgang von zwei Hydraulikstationen (zwei Formen) übernommen.

Die erste größere Station kann 16 Löcher gleichzeitig stanzen. Die an der zweiten Station gestanzten Löcher kommen nur einmal auf jedem Träger vor, sodass die kleinere Station eine effizientere Lösung darstellt.

Das Vorschneiden vor dem Rollformen gewährleistet einen unterbrechungsfreien Betrieb der Rollformmaschine und erhöht so die Produktionsgeschwindigkeit. Darüber hinaus minimiert diese Lösung den Stahlcoil-Verschnitt.

Führung

Führungsrollen vor der Rollformmaschine gewährleisten die Ausrichtung zwischen der Stahlspule und der Maschine und verhindern so eine Spulenverzerrung während des Formprozesses.

Rollformmaschine

Diese Profiliermaschine besteht aus Gusseisen und verfügt über Gelenkwellen, die die Formwalzen und Getriebe verbinden. Das Stahlcoil durchläuft insgesamt 12 Formstationen und wird dabei so lange verformt, bis es die in den Kundenzeichnungen angegebene W-Trägerform erreicht.

Die Oberfläche der Formrollen ist verchromt, um sie zu schützen und ihre Lebensdauer zu verlängern.

Optional: Automatischer Stapler

Am Ende der Produktionslinie können durch den Einsatz eines automatischen Staplers die manuellen Arbeitskosten um etwa zwei Arbeiter gesenkt werden. Aufgrund des Gewichts eines vier Meter langen W-Trägers birgt die manuelle Handhabung zudem Sicherheitsrisiken.

Ein automatischer Stapler ist eine gängige und effiziente Option in Rollform-Produktionslinien, um sowohl die Effizienz als auch die Sicherheit zu verbessern. Die Preise richten sich nach der Länge. Unterschiedliche Profile erfordern unterschiedliche Stapelmethoden. In dieser Produktionslinie ist ein vier Meter langer automatischer Stapler mit drei Saugnäpfen ausgestattet, die speziell auf W-Profile zugeschnitten sind. Diese Saugnäpfe greifen den W-Träger sicher und platzieren ihn vorsichtig auf dem Förderband, um ihn geordnet zu stapeln und so den Transport zu erleichtern.

Vorgeschnittene Lösung VS Nachgeschnittene Lösung

Produktionsgeschwindigkeit:Leitplankenträger sind typischerweise 4 Meter lang. Der Vorschnitt erfolgt mit einer Geschwindigkeit von 12 Metern pro Minute, wodurch 180 Träger pro Stunde produziert werden können. Der Nachschnitt erfolgt mit 6 Metern pro Minute und ermöglicht so die Produktion von 90 Trägern pro Stunde.

Schnittabfall:Beim Schneiden entsteht bei der Vorschnittlösung kein Abfall oder Verlust. Im Gegensatz dazu entsteht bei der Nachschnittlösung gemäß den Konstruktionsspezifikationen ein Abfall von 18–20 mm pro Schnitt.

Länge des Linienlayouts:Bei der Vorschnittlösung ist nach dem Schneiden eine Transferplattform erforderlich, was im Vergleich zur Nachschnittlösung zu einem etwas längeren Produktionslinienlayout führen kann.

Mindestlänge:Bei der Vorschnittlösung ist eine Mindestschnittlänge erforderlich, um sicherzustellen, dass das Stahlcoil mindestens drei Formrollensätze überspannt und ausreichend Reibung für den Vorschub bietet. Bei der Nachschnittlösung hingegen gibt es keine Mindestschnittlängenbeschränkung, da die Rollformmaschine kontinuierlich mit Stahlcoils versorgt wird.

Da W-Träger jedoch typischerweise eine Länge von etwa 4 Metern aufweisen und damit die Mindestlängenanforderung überschreiten, ist die Wahl zwischen vorgeschnittenen und nachgeschnittenen Lösungen bei dieser für W-Träger konzipierten Rollformmaschine weniger kritisch.

Freundlicher Rat:Wir empfehlen unseren Kunden, eine Produktionslinie basierend auf ihren spezifischen Produktionsmengenanforderungen auszuwählen. Für Lieferanten von Leitplankenprofilen empfiehlt sich die Vorschnittlösung. Trotz der etwas höheren Kosten im Vergleich zur Nachschnittlösung können die verbesserten Produktionskapazitäten den Kostenunterschied schnell ausgleichen.

Wenn Sie für ein Verkehrsbauprojekt beschaffen, ist die Post-Cut-Lösung besser geeignet. Sie benötigt weniger Platz und ist in der Regel zu etwas geringeren Kosten erhältlich.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle

1-300x168.jpg)