ΒΙΝΤΕΟ

Προφίλ

Η δοκός κιβωτίου αποτελεί μια στιβαρή επιλογή προσαρμοσμένη γιαβαρέως τύπουεφαρμογές. Συγκεκριμένα, παρουσιάζουμε έναδοκός κουτιού δύο τεμαχίωνγια την εκτίμησή σας. Συνήθως σφυρηλατείται από χάλυβα ψυχρής ή θερμής έλασης με πάχος που κυμαίνεται από 1,5 έως 2 mm, και υποβάλλεται σε ακριβήδιαμόρφωση με ρολόπριν από την επικάλυψη για να εξασφαλιστεί η ισορροπία μεταξύ οπτικής ελκυστικότητας και διαρκούς αντοχής. Η συναρμολόγηση περιλαμβάνει την ασφαλή σύνδεσηδύο τεμάχια διαμορφωμένων χαλύβδινων προφίλ σχήματος C, με αποτέλεσμα μια στιβαρή δομή σωλήνα. Για την παραγωγή δοκών κιβωτίου, η μηχανή ψυχρής έλασης αναδεικνύεται ως η προτιμώμενη επιλογή, προσφέροντας αποτελεσματικότητα και ακρίβεια.

Πραγματική περίπτωση - Κύριες Τεχνικές Παράμετροι

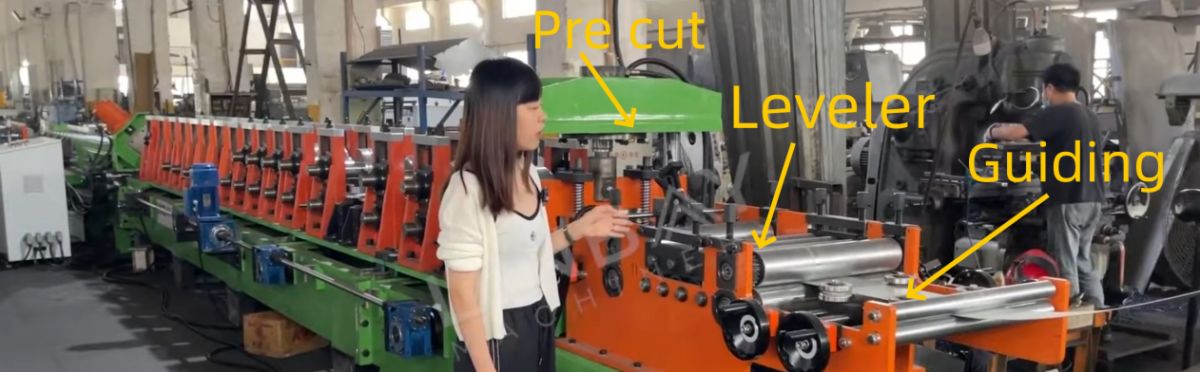

Οι κύλινδροι καθοδήγησης είναι καθοριστικοί για την αποτελεσματική διατήρηση της ευθυγράμμισης μεταξύ του χαλύβδινου πηνίου και του μηχανήματος.αποτροπή της παραμόρφωσηςτης δοκού κιβωτίου. Παίζουν επίσης ζωτικό ρόλο στη διαδικασία διαμόρφωσης, αποτρέποντας την παραμόρφωση ανάκαμψης του χαλύβδινου πηνίου.Η ευθύτητατης δοκού του κουτιού ασκεί σημαντική επιρροή πάνωποιότητα προϊόντος και ικανότητα φέρουσας ικανότηταςολόκληρου του ραφιού. Στρατηγικά τοποθετημένοι κατά μήκος της γραμμής διαμόρφωσης, οι κύλινδροι οδήγησης εξασφαλίζουν σχολαστική ευθυγράμμιση.ΜετρήσειςΗ απόσταση κάθε κυλίνδρου οδήγησης από την άκρη καταγράφεται σχολαστικά στο εγχειρίδιο, επιτρέποντας απρόσκοπτες ρυθμίσεις με βάση αυτά τα δεδομένα, ακόμη και σε περίπτωση μικρών μετατοπίσεων κατά τη μεταφορά ή την παραγωγή.

Ισοπεδωτής

Ακολουθώντας το προηγούμενο στάδιο, το χαλύβδινο πηνίο προχωρά στη διαδικασία ισοπέδωσης. Εδώ, η μηχανή ισοπέδωσης επιμελώςεξαλείφει οποιαδήποτε καμπυλότητα υπάρχει στο χαλύβδινο πηνίο, βελτιώνοντας έτσι την επιπεδότητα και την παραλληλία του, βελτιώνοντας κατά συνέπεια την ποιότητα του τελικού προϊόντος - της δοκού κιβωτίου. Εξοπλισμένη με 2 άνω και 3 κάτω κυλίνδρους ισοπέδωσης, η μηχανή ισοπέδωσης εξασφαλίζει σχολαστική ακρίβεια στην προετοιμασία του χαλύβδινου ρολού για τα επόμενα βήματα κατασκευής.

Υδραυλική προ-κοπή

Αυτή η γραμμή παραγωγής περιλαμβάνειπόροιμια υδραυλική συσκευή προκοπής,απλοποιώντας την αντικατάσταση χαλύβδινων ρολλών με ποικίλα πλάτη και πάχη, ενώ ταυτόχροναελαχιστοποίηση της σπατάλης πηνίων.

Μηχανή σχηματισμού ρολού

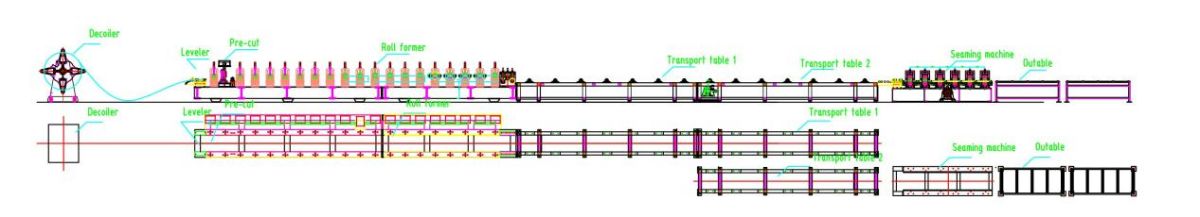

Διάγραμμα ροής

Χειρωνακτικό decoiler--Καθοδήγηση--Ισοπεδωτής--Υδραυλική προ-κοπή--Μηχανή που διαμορφώνει ρόλους--Πετώντας υδραυλική κοπή--Πλατφόρμα--Μηχανή ραφής--Έξω πίνακας

Κύριες Τεχνικές Παράμετροι

1. Ταχύτητα γραμμής: 0-4 m/min, ρυθμιζόμενη

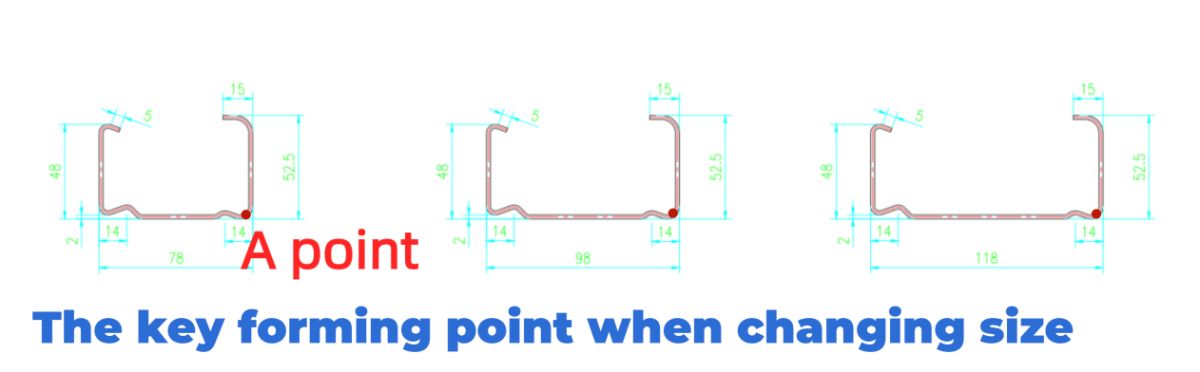

2.Προφίλ: Πολλαπλά μεγέθη - ίδιο ύψος 50mm και διαφορετικό πλάτος 80, 100, 120mm

3. Πάχος υλικού: 1,5-2 χιλιοστά

4. Κατάλληλο υλικό: Χάλυβας θερμής έλασης, χάλυβας ψυχρής έλασης, γαλβανισμένος χάλυβας

5. Μηχανή σχηματισμού ρολού: Δομή από χυτοσίδηρο

δομή και σύστημα οδήγησης αλυσίδας.

6.Αριθμός σταθμού διαμόρφωσης: 18

7. Σύστημα κοπής: Η υδραυλική κοπή, ο κύλινδρος δεν σταματά κατά την κοπή.

8. Αλλαγή μεγέθους: Αυτόματα.

9.PLC γραφείο: Σύστημα Siemens.

Πραγματική περίπτωση - Περιγραφή

Χειροκίνητος αποσυμπιεστής

Το χειροκίνητο decoiler είναι εξοπλισμένο με ένασύστημα πέδησηςΣχεδιασμένο σχολαστικά για να ρυθμίζει την τάση του κυλίνδρου ξετυλίγματος και να διασφαλίζει μια ομαλή διαδικασία ξετυλίγματος. Για τον μετριασμό του κινδύνου ξαφνικής ανάκρουσης, ιδιαίτερα για χαλύβδινα ρολά πάχους άνω των 1,5 mm,ένας βραχίονας πίεσηςχρησιμοποιείται για την ασφαλή συγκράτηση του χαλύβδινου πηνίου στη θέση του. Επιπλέον, τα χαλύβδινα προστατευτικά φύλλα είναι στρατηγικά τοποθετημένα για να αποτρέπουν την ολίσθηση του πηνίου κατά το ξετύλιγμα. Αυτός ο προσεγμένος σχεδιασμός όχι μόνο ενισχύει την ασφάλεια αλλά προσφέρει καιυψηλή σχέση κόστους-αποτελεσματικότητας, εξασφαλίζοντας αξιόπιστη και αποτελεσματική λειτουργία.

Σε αυτό το σενάριο, ένας χειροκίνητος αποσυμπιεστήςχωρίς δική του πηγή ενέργειαςχρησιμοποιείται. Για πιο σημαντικές απαιτήσεις ταχύτητας παραγωγής, προσφέρουμε μια προαιρετικήυδραυλικό αποκοχλιωτήτροφοδοτείται από υδραυλικό σταθμό.

Καθοδήγηση

Στην καρδιά ολόκληρης της γραμμής παραγωγής βρίσκεται η μηχανή διαμόρφωσης ρολών, ένα απαραίτητο εξάρτημα. Κατασκευασμένη από ένα συμπαγές κομμάτι...χυτοσίδηρος, αυτό το μηχάνημα διαθέτει στιβαρή δομή και λειτουργεί με αξιόπιστοσύστημα αλυσίδαςΗ ευελιξία του επιτρέπει την παραγωγή διαφόρων μεγεθών με σταθερό ύψος. Οι χειριστές εισάγουν εύκολα τις προγραμματισμένες διαστάσεις στην οθόνη ελέγχου PLC, ενεργοποιώνταςαυτόματες ρυθμίσειςτων σταθμών διαμόρφωσης σε ακριβείς θέσεις. Συνήθως, οι έμπειροι εργάτες χρειάζονται περίπου 60 λεπτά για να εκτελέσουν ολόκληρη τη διαδικασία αλλαγής διαστάσεων, η οποία περιλαμβάνει τόσο την αυτόματη κίνηση των σταθμών διαμόρφωσης όσο και τη χειροκίνητη αντικατάσταση του χαλύβδινου πηνίου.

ΟΈνα σημείολειτουργεί ως κεντρικό σημείο διαμόρφωσης για ρυθμίσεις πλάτους. Καθώς οι σταθμοί διαμόρφωσης με ρολό κινούνται κατά μήκος των σιδηροτροχιών, μετατοπίζουν δυναμικά τη θέση αυτού του κρίσιμου σημείου διαμόρφωσης, επιτρέποντας την παραγωγήκουτί δοκοί με ποικίλα πλάτη.

Για το υλικό των κυλίνδρων διαμόρφωσης, επιλέγεται το Gcr15—ένας χάλυβας υψηλής περιεκτικότητας σε άνθρακα με χρώμιο, γνωστός για την εξαιρετική σκληρότητα και αντοχή στη φθορά. Αυτοί οι κύλινδροι υποβάλλονται σε επιχρωμίωση για να βελτιωθεί η μακροζωία τους, ενώ οι άξονες, κατασκευασμένοι από υλικό 40Cr, υποβάλλονται σε θερμική επεξεργασία για πρόσθετη ανθεκτικότητα.

Υδραυλική κοπή με ιπτάμενο κύλινδρο

Αφού υποβληθεί στη διαδικασία διαμόρφωσης με ρολό, το χαλύβδινο πηνίο σταδιακά προσαρμόζεται σε ένα προφίλ σχήματος C. Στη συνέχεια κόβεται με ακρίβεια στο απαιτούμενο μήκος από μια υδραυλική μηχανή κοπής, διατηρώντας ένασφάλμα μήκους κοπής εντός 1 mmΑυτή η διαδικασία κοπής ελαχιστοποιεί αποτελεσματικά τη σπατάλη χαλύβδινων σπειρών και συγχρονίζεται με την ταχύτητα παραγωγής της μηχανής διαμόρφωσης κυλίνδρων, εξασφαλίζοντας απρόσκοπτη και αδιάλειπτη λειτουργία.

Πλατφόρμα

Το αρχικό προφίλ σχήματος C μεταφέρεται στην άνω πλατφόρμα και στη συνέχεια ωθείται στην κάτω πλατφόρμα. Στη συνέχεια, το δεύτερο προφίλ σχήματος C ωθείται προσεκτικά στη μεσαία κλίση, όπου περιστρέφεται από μια συσκευή αναστροφής. Αυτή η ενέργεια ευθυγραμμίζει και στοιβάζει τακτοποιημένα τα δύο προφίλ σχήματος C κάθετα.

Οι οδηγοί κύλινδροι διασφαλίζουν την ευθυγράμμιση των δύο προφίλ σχήματος C, και οι πνευματικές ράβδοι ώθησης τα ωθούν στη μηχανή ραφής.

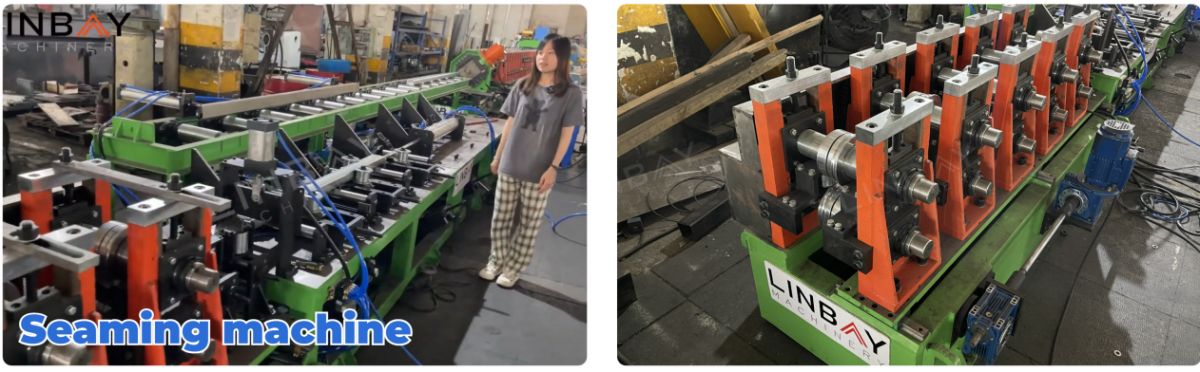

Μηχανή ραφής

Η μηχανή ραφής αντικατοπτρίζει τη δομή της μηχανής που σχηματίζει ρολά, καυχώμενηδομή από χυτοσίδηρο και σύστημα οδήγησης αλυσίδαςΡυθμίζει αυτόνομα τις θέσεις των σταθμών ραφής ανάλογα με το πλάτος της δοκού. Αυτή η καινοτομίαεξαλείφει την ανάγκη για συγκολλητή, όπως παραδοσιακά, ένας εργάτης ήταν υποχρεωμένος να συγκολλήσει τα δύο προφίλ σχήματος C σε μια διαμόρφωση μετά την έλαση δοκού κουτιού.

Κωδικοποιητής & PLC

Η μηχανή διαμόρφωσης ρολού είναι εξοπλισμένη με έναΙαπωνικός κωδικοποιητής Koyo, το οποίο μετατρέπει με ακρίβεια το μήκος του πηνίου σε ηλεκτρικά σήματα για τον πίνακα ελέγχου PLC. Αυτή η ακρίβεια εγγυάταιτα σφάλματα κοπής περιορίζονται σε 1 mm, εξασφαλίζοντας υψηλής ποιότητας δοκούς κιβωτίου και μειώνοντας τα απόβλητα. Οι χειριστές μπορούν να ελέγχουν την ταχύτητα παραγωγής, τις καθορισμένες διαστάσεις, το μήκος κοπής και πολλά άλλα μέσω της οθόνης PLC. Το ερμάριο αποθηκεύει επίσης συνήθως χρησιμοποιούμενες παραμέτρους και προσφέρει προστασία από υπερφόρτωση, βραχυκύκλωμα και απώλεια φάσης. Οι ρυθμίσεις γλώσσας στην οθόνη PLC μπορούν να προσαρμοστούν στις προτιμήσεις των πελατών.

Υδραυλικός σταθμός

Ο υδραυλικός μας σταθμός, εξοπλισμένος με ηλεκτρικούς ανεμιστήρες ψύξης, διαχέει αποτελεσματικά τη θερμότητα, εξασφαλίζοντας εκτεταμένη και αξιόπιστη λειτουργία με χαμηλό ποσοστό βλαβών.

Εγγύηση

Κατά την αποστολή, η πινακίδα τύπου αναφέρει σαφώς την ημερομηνία παράδοσης, παρέχονταςδιετής εγγύηση για ολόκληρη τη γραμμή παραγωγής και εντυπωσιακή πενταετής εγγύηση για κυλίνδρους και άξονες.

1. Αποκολλητής

2. Σίτιση

3. Γροθιά

4. Βάσεις διαμόρφωσης κυλίνδρων

5. Σύστημα οδήγησης

6. Σύστημα κοπής

Άλλοι

Έξω τραπέζι