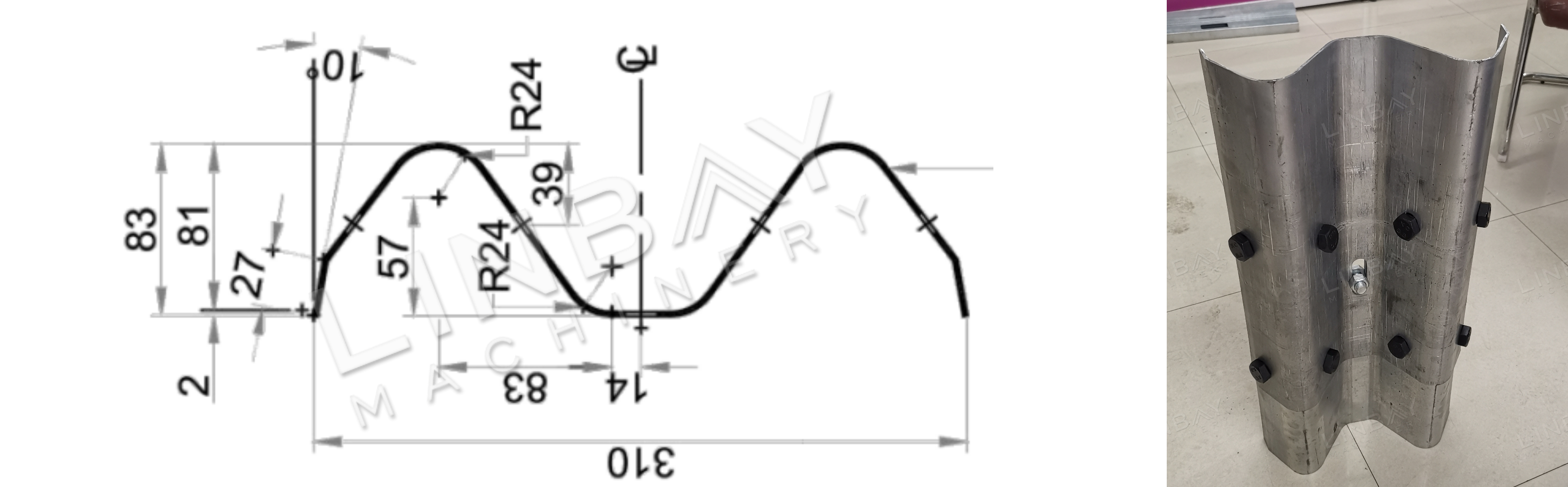

Προφίλ

Το προστατευτικό κιγκλίδωμα W-beam είναι ένα κρίσιμο χαρακτηριστικό ασφαλείας σε έργα υποδομής μεταφορών, όπως αυτοκινητόδρομοι, οδοί ταχείας κυκλοφορίας και γέφυρες. Το όνομά του προέρχεται από το χαρακτηριστικό σχήμα "W", το οποίο διαθέτει διπλές κορυφές. Συνήθως κατασκευασμένο από γαλβανισμένο ή θερμής έλασης χάλυβα, το προστατευτικό κιγκλίδωμα W-beam έχει πάχος από 2 έως 4 mm.

Ένα τυπικό τμήμα δοκού W έχει μήκος 4 μέτρα και διαθέτει προ-τρυπημένες οπές και στα δύο άκρα για εύκολη εγκατάσταση. Για να καλύψουμε τις ποικίλες ανάγκες των πελατών για ταχύτητα παραγωγής και χώρο δαπέδου, παρέχουμε προσαρμόσιμες λύσεις διάτρησης οπών που ενσωματώνονται άψογα στη γραμμή παραγωγής της μηχανής πρωτογενούς διαμόρφωσης.

Πραγματική περίπτωση - Κύριες τεχνικές παράμετροι

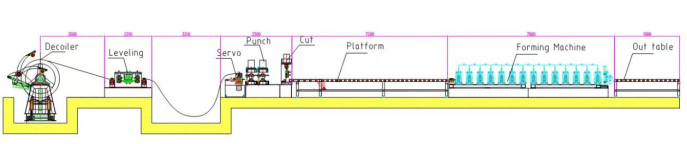

Διάγραμμα ροής: Υδραυλικό decoiler--Ισοπεδωτής--Σερβοτροφοδότης--Υδραυλική διάτρηση--Προ-κοπή--Πλατφόρμα--Καθοδήγηση--Πρώην ρολό--Έξω πίνακας

1. Ταχύτητα γραμμής: 0-12m/min, ρυθμιζόμενη

2. Κατάλληλο υλικό: Χάλυβας θερμής έλασης, χάλυβας ψυχρής έλασης

3. Πάχος υλικού: 2-4mm

4. Μηχανή σχηματισμού ρολού: Δομή από χυτοσίδηρο και καθολική άρθρωση

5. Σύστημα οδήγησης: Σύστημα οδήγησης κιβωτίου ταχυτήτων με άξονα καρδανίου γενικής χρήσης.

6. Σύστημα κοπής: Κόψτε πριν από τη διαμόρφωση με ρολό, ο σχηματισμός ρολού δεν σταματά κατά την κοπή.

7.PLC γραφείο: Σύστημα Siemens.

Μηχανήματα

1. Αποσυνδετήρας * 1

2. Ισοπεδωτής*1

3. Σερβοτροφοδότης * 1

4. Υδραυλική μηχανή διάτρησης * 1

5. Υδραυλική μηχανή κοπής * 1

6. Πλατφόρμα*1

7. Μηχανή σχηματισμού ρολού * 1

8. Τραπέζι εξόδου*2

9. Πίνακας ελέγχου PLC * 2

10. Υδραυλικός σταθμός * 2

11. Κουτί ανταλλακτικών (Δωρεάν) * 1

Μέγεθος δοχείου: 2x40GP

Πραγματική περίπτωση - Περιγραφή

Υδραυλικός αποσυμπιεστής

Το υδραυλικό σύστημα αποσυμπίεσης διαθέτει δύο σημαντικά εξαρτήματα ασφαλείας: τον βραχίονα πίεσης και το εξωτερικό συγκρατητήρα πηνίου. Κατά την αντικατάσταση των πηνίων, ο βραχίονας πίεσης συγκρατεί με ασφάλεια το πηνίο στη θέση του, εμποδίζοντάς το να ανοίξει λόγω εσωτερικής τάσης. Ταυτόχρονα, το εξωτερικό συγκρατητήρα πηνίου διασφαλίζει ότι το πηνίο παραμένει σταθερό κατά τη διάρκεια της διαδικασίας ξετυλίγματος.

Η συσκευή επέκτασης πυρήνα του decoiler είναι ρυθμιζόμενη, ικανή να συστέλλεται ή να διαστέλλεται για να προσαρμόζεται σε εσωτερικές διαμέτρους πηνίου που κυμαίνονται από 460 mm έως 520 mm.

Ισοπεδωτής

Το ισοπεδωτικό είναι απαραίτητο για την ισοπέδωση του πηνίου και τη διατήρηση σταθερού πάχους. Η χρήση ξεχωριστού ισοπεδωτικού εξασφαλίζει βέλτιστη απόδοση.

Προσφέρουμε επίσης έναν συνδυασμό ξετυλίκτη και ισοπεδωτή (ξετυλίκτης 2 σε 1) για εξοικονόμηση χώρου και κόστους. Αυτή η ολοκληρωμένη λύση απλοποιεί την ευθυγράμμιση, την τροφοδοσία, την εγκατάσταση και την αποσφαλμάτωση.

Σερβοτροφοδότης

Εξοπλισμένος με σερβοκινητήρα, ο τροφοδότης λειτουργεί ουσιαστικά χωρίς καθυστερήσεις εκκίνησης-σταματήματος, επιτρέποντας τον ακριβή έλεγχο του μήκους τροφοδοσίας του πηνίου για ακριβή διάτρηση. Εσωτερικά, η πνευματική τροφοδοσία προστατεύει την επιφάνεια του πηνίου από την τριβή.

Υδραυλική μηχανή διάτρησης και προκοπής υδραυλικής κοπής

Για την ενίσχυση της αποδοτικότητας και της οικονομικής αποδοτικότητας, η διαδικασία διάτρησης γίνεται από δύο υδραυλικούς σταθμούς (δύο καλούπια).

Ο πρώτος μεγάλος σταθμός μπορεί να ανοίξει 16 τρύπες κάθε φορά. Οι τρύπες που ανοίγονται στον δεύτερο σταθμό εμφανίζονται μόνο μία φορά σε κάθε δοκό, καθιστώντας τον μικρότερο σταθμό μια πιο αποτελεσματική λύση.

Η προ-κοπή πριν από τη διαμόρφωση με ρολό διασφαλίζει την αδιάλειπτη λειτουργία της μηχανής διαμόρφωσης με ρολό, αυξάνοντας έτσι την ταχύτητα παραγωγής. Επιπλέον, αυτή η λύση ελαχιστοποιεί τη σπατάλη χαλύβδινων ρολλών.

Καθοδήγηση

Οι οδηγοί κύλινδροι που είναι τοποθετημένοι πριν από τη μηχανή διαμόρφωσης κυλίνδρων διασφαλίζουν την ευθυγράμμιση μεταξύ του χαλύβδινου πηνίου και της μηχανής, αποτρέποντας την παραμόρφωση του πηνίου κατά τη διάρκεια της διαδικασίας διαμόρφωσης.

Μηχανή σχηματισμού ρολού

Αυτή η μηχανή διαμόρφωσης κυλίνδρων διαθέτει δομή από χυτοσίδηρο, με άξονες γενικής χρήσης που συνδέουν τους κυλίνδρους διαμόρφωσης και τα κιβώτια ταχυτήτων. Το χαλύβδινο πηνίο διέρχεται από συνολικά 12 σταθμούς διαμόρφωσης, υφιστάμενο παραμόρφωση μέχρι να συμμορφωθεί με το σχήμα της δοκού W που καθορίζεται στα σχέδια του πελάτη.

Η επιφάνεια των κυλίνδρων διαμόρφωσης είναι επιχρωμιωμένη για να τους προστατεύει και να παρατείνει τη διάρκεια ζωής τους.

Προαιρετικά: Αυτόματη στοίβαξη

Στο τέλος της γραμμής παραγωγής, η χρήση ενός αυτόματου στοιβακτή μπορεί να μειώσει το κόστος χειρωνακτικής εργασίας κατά περίπου δύο εργάτες. Επιπλέον, λόγω του βάρους μιας δοκού W μήκους 4 μέτρων, η χειρωνακτική διακίνηση ενέχει κινδύνους για την ασφάλεια.

Ένα αυτόματο στοιβακτικό μηχάνημα είναι μια κοινή και αποτελεσματική επιλογή στις γραμμές παραγωγής διαμόρφωσης με ρολά για την ενίσχυση τόσο της αποδοτικότητας όσο και της ασφάλειας, με την τιμολόγηση να βασίζεται στο μήκος. Τα διαφορετικά προφίλ απαιτούν ξεχωριστές μεθόδους στοίβαξης. Σε αυτήν τη γραμμή παραγωγής, ένα αυτόματο στοιβακτικό μηχάνημα μήκους 4 μέτρων είναι εξοπλισμένο με τρεις βεντούζες προσαρμοσμένες για προφίλ σχήματος W. Αυτές οι βεντούζες πιάνουν με ασφάλεια τη δοκό W και την τοποθετούν απαλά στον μεταφορικό ιμάντα για ομαλή στοίβαξη, διευκολύνοντας τη μεταφορά.

Προ-κομμένο διάλυμα VS διάλυμα μετά την κοπή

Ταχύτητα παραγωγής:Συνήθως, οι δοκοί των κιγκλιδωμάτων έχουν μήκος 4 μέτρα. Η προ-κοπή λειτουργεί με ταχύτητα 12 μέτρων ανά λεπτό, επιτρέποντας την παραγωγή 180 δοκών ανά ώρα. Η μετα-κοπή, που λειτουργεί με ταχύτητα 6 μέτρων ανά λεπτό, αποδίδει 90 δοκούς ανά ώρα.

Κοπή σπατάλης:Κατά την κοπή, η λύση προ-κοπής παράγει μηδενικά απόβλητα ή απώλειες. Αντίθετα, η λύση μετά την κοπή παράγει απόβλητα 18-20 mm ανά κοπή, σύμφωνα με τις προδιαγραφές σχεδιασμού.

Μήκος διάταξης γραμμής:Στη λύση προ-κοπής, είναι απαραίτητη μια πλατφόρμα μεταφοράς μετά την κοπή, η οποία μπορεί να οδηγήσει σε ελαφρώς μεγαλύτερη διάταξη γραμμής παραγωγής σε σύγκριση με τη λύση μετά την κοπή.

Ελάχιστο μήκος:Στη λύση προ-κοπής, υπάρχει απαίτηση για ένα ελάχιστο μήκος κοπής ώστε να διασφαλίζεται ότι η χαλύβδινη σπείρα εκτείνεται σε τουλάχιστον τρία σετ κυλίνδρων διαμόρφωσης, παρέχοντας επαρκή τριβή για να την προωθήσει προς τα εμπρός. Αντίθετα, η λύση μετά την κοπή δεν έχει περιορισμό ελάχιστου μήκους κοπής, καθώς η μηχανή διαμόρφωσης με ρολό τροφοδοτείται συνεχώς με χαλύβδινη σπείρα.

Ωστόσο, δεδομένου ότι οι δοκοί W έχουν συνήθως μήκος περίπου 4 μέτρα, το οποίο υπερβαίνει την ελάχιστη απαιτούμενη διάρκεια, η επιλογή μεταξύ λύσεων προ-κοπής και μετα-κοπής καθίσταται λιγότερο κρίσιμη για αυτήν τη μηχανή διαμόρφωσης με ρολό που έχει σχεδιαστεί για δοκούς W.

Ευγενική συμβουλή:Συνιστούμε στους πελάτες να επιλέξουν μια γραμμή παραγωγής με βάση τις συγκεκριμένες ανάγκες τους σε ποσότητα παραγωγής. Για τους προμηθευτές προφίλ δοκών κιγκλιδώματος, συνιστάται η λύση προ-κοπής. Παρά το ελαφρώς υψηλότερο κόστος της σε σύγκριση με τη λύση μετά την κοπή, οι βελτιωμένες δυνατότητες παραγωγής της μπορούν να αντισταθμίσουν γρήγορα οποιαδήποτε διαφορά κόστους.

Εάν προμηθεύεστε έργα για την κατασκευή οδικών υποδομών, η λύση μετά την κοπή είναι πιο κατάλληλη. Καταλαμβάνει λιγότερο χώρο και γενικά διατίθεται σε ελαφρώς χαμηλότερο κόστος.

1. Αποκολλητής

2. Σίτιση

3. Γροθιά

4. Βάσεις διαμόρφωσης κυλίνδρων

5. Σύστημα οδήγησης

6. Σύστημα κοπής

Άλλοι

Έξω τραπέζι

Στείλτε μας το μήνυμά σας:

-

1-300x168.jpg)

Perfiladora para polines C y U (Corte antes del...

-

Μηχανή σχηματισμού ρολού μπλοκ διαχωριστικού κιγκλιδώματος αυτοκινητοδρόμων...

-

Perfiladora para Vigas Escalonadas con Soldadur...

-

Μηχανή σχηματισμού ρολού σκάλας καλωδίων

-

Μετα-κομμένο κιγκλίδωμα αυτοκινητοδρόμου W που σχηματίζει ρολό δοκού ...

-

Perfiladora de Marcos de Puertas