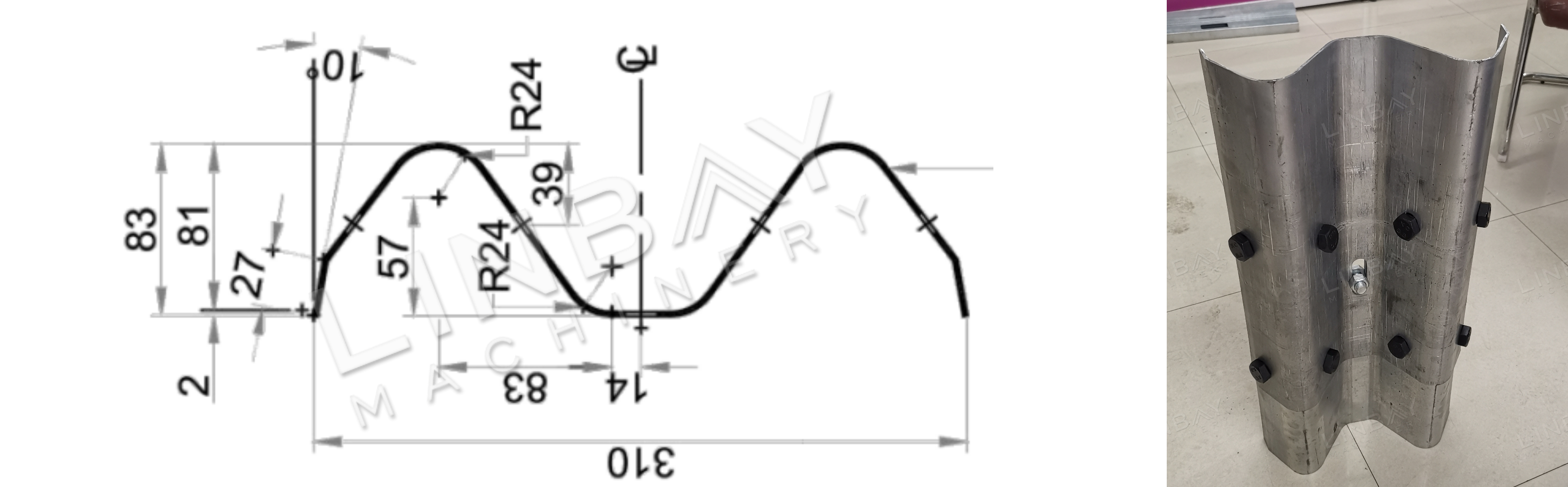

Profiil

W-talaga kaitsepiire on transporditaristu projektides, näiteks maanteedel, kiirteedel ja sildadel, oluline ohutuselement. Selle nimi tuleneb iseloomulikust W-kujulisest kujust, millel on kaks tippu. Tavaliselt tsingitud või kuumvaltsitud terasest valmistatud W-talaga kaitsepiirde paksus on 2–4 mm.

Standardse W-tala pikkus on 4 meetrit ja sellel on mõlemas otsas eelnevalt augud lihtsaks paigaldamiseks. Klientide erinevate tootmiskiiruse ja põrandapinna vajaduste rahuldamiseks pakume kohandatavaid augustuslahendusi, mis integreeruvad sujuvalt esmase vormimismasina tootmisliiniga.

Tegelik juhtum - peamised tehnilised parameetrid

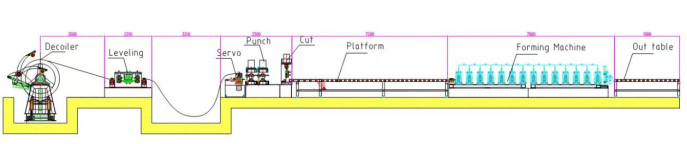

Vooskeem: Hüdrauliline lahtikerija -- Tasandaja -- Servoetteandja -- Hüdrauliline stants -- Eelnevalt lõigatud -- Platvorm -- Juhik -- Rullvormija -- Väljastuslaud

1. Liini kiirus: 0–12 m/min, reguleeritav

2.Sobiv materjal: kuumvaltsteras, külmvaltsteras

3. Materjali paksus: 2–4 mm

4. Rullvormimismasin: malmist konstruktsioon ja universaalne liigend

5.Ajamisüsteem: käigukasti ajamisüsteem universaalse kardaanvõlliga.

6. Lõikamissüsteem: Lõika enne rullvormimist, rullvormija ei peatu lõikamise ajal.

7.PLC kapp: Siemensi süsteem.

Masinad

1.Decoiler*1

2. Tasandaja*1

3. Servo söötja * 1

4.Hüdrauliline stantsmasin * 1

5.Hüdrauliline lõikemasin * 1

6. Platvorm*1

7.Rullvormimismasin * 1

8.Väljas laud*2

9.PLC juhtkapp * 2

10.Hüdraulikajaam * 2

11. Varuosade kast (tasuta) * 1

Konteineri suurus: 2x40GP

Tegelik juhtumi kirjeldus

Hüdrauliline lahtirullija

Hüdraulilisel lahtikerijal on kaks olulist ohutuskomponenti: pressihoob ja välimine mähisehoidik. Mähise vahetamisel hoiab pressihoob mähise kindlalt paigal, takistades selle sisemise pinge tõttu lahti hüppamist. Samal ajal tagab välimine mähisehoidik mähise stabiilsuse lahtikerimise ajal.

Dekerimisseadme südamiku laiendusseade on reguleeritav ning suudab kokku tõmbuda või laieneda, et mahutada mähise siseläbimõõtu vahemikus 460 mm kuni 520 mm.

Tasandaja

Tasandaja on oluline mähise lamendamiseks ja ühtlase paksuse säilitamiseks. Eraldi tasandaja kasutamine tagab optimaalse jõudluse.

Ruumi ja kulude kokkuhoiuks pakume ka kombineeritud lahtikerimist ja tasandajat (2-ühes lahtikerimist). See integreeritud lahendus lihtsustab joondamist, etteandmist, paigaldamist ja veaotsingut.

Servo söötja

Servomootoriga varustatud söötja töötab praktiliselt ilma käivitus- ja seiskamisviivitusteta, võimaldades täpset mähise etteande pikkuse juhtimist täpse stantsimise jaoks. Sisemiselt kaitseb pneumaatiline etteanne mähise pinda hõõrdumise eest.

Hüdrauliline stants ja eellõigatud hüdrauliline lõikemasin

Tõhususe ja kulutõhususe suurendamiseks teostatakse stantsimisprotsessi kahe hüdraulilise jaama (kaks vormi) abil.

Esimene suurem jaam suudab korraga teha 16 auku. Teises jaamas tehtud augud ilmuvad igal talal ainult üks kord, mistõttu on väiksem jaam tõhusam lahendus.

Eelnevalt lõikamine enne rullvormimist tagab rullvormimismasina katkematu töö, suurendades seeläbi tootmiskiirust. Lisaks minimeerib see lahendus terasrullide raiskamist.

Juhtiv

Rullvormimismasina ette paigutatud juhtrullikud tagavad terasrulli ja masina vahelise joonduse, hoides ära rulli deformeerumise vormimisprotsessi ajal.

Rullvormimismasin

Sellel rullvormimismasinal on malmist konstruktsioon, mille vormimisrullikud ja käigukastid on ühendatud universaalsete võllidega. Terasrull läbib kokku 12 vormimisjaama, deformeerudes, kuni see vastab kliendi joonistel määratud W-tala kujule.

Vormimisrullikute pind on kroomitud, et neid kaitsta ja eluiga pikendada.

Valikuline: automaatne virnastaja

Tootmisliini lõpus võib automaatse virnastaja kasutamine vähendada käsitsi tööjõukulusid umbes kahe töötaja võrra. Lisaks kujutab käsitsi teisaldamine endast 4 meetri pikkuse W-tala raskuse tõttu ohutusriske.

Automaatne virnastaja on rullvormimisliinidel levinud ja tõhus valik nii efektiivsuse kui ka ohutuse suurendamiseks, kusjuures hind põhineb pikkusel. Erinevad profiilid nõuavad erinevaid virnastamismeetodeid. Sellel tootmisliinil on 4 meetri pikkune automaatvirnastaja varustatud kolme W-kujuliste profiilide jaoks kohandatud iminapaga. Need iminapad haaravad kindlalt W-tala ja asetavad selle õrnalt konveierile korrapäraseks virnastamiseks, hõlbustades transporti.

Eelnevalt lõigatud lahendus vs järellõigatud lahendus

Tootmiskiirus:Tavaliselt on turvapiirde talad 4 meetrit pikad. Eellõikus toimub kiirusega 12 meetrit minutis, mis võimaldab toota 180 tala tunnis. Järellõikus kiirusega 6 meetrit minutis annab 90 tala tunnis.

Raiskamise vähendamine:Lõikamise ajal ei tekita eellõikamise lahendus jäätmeid ega kadusid. Seevastu järellõikamise lahendus tekitab vastavalt projekteerimisspetsifikatsioonidele 18–20 mm jäätmeid lõike kohta.

Joone paigutuse pikkus:Eellõikamise lahenduses on pärast lõikamist vajalik ülekandeplatvorm, mis võib järellõikamise lahendusega võrreldes kaasa tuua veidi pikema tootmisliini paigutuse.

Minimaalne pikkus:Eelnevalt lõigatud lahenduses on nõutav minimaalne lõikepikkus, et terasrull ulatuks vähemalt kolme vormimisrullikute komplekti vahele, pakkudes piisavat hõõrdumist selle edasiliikumiseks. Seevastu järellõikamise lahendusel ei ole minimaalse lõikepikkuse piirangut, kuna rullvormimismasinasse söödetakse terasrulli pidevalt.

Arvestades aga, et W-talade pikkus on tavaliselt umbes 4 meetrit, mis ületab minimaalse pikkuse nõude, muutub valik eel- ja järellõigatud lahenduste vahel selle W-talade jaoks mõeldud rullvormimismasina puhul vähem kriitiliseks.

Lahke nõuanne:Soovitame klientidel valida tootmisliini vastavalt oma konkreetsetele tootmismahu vajadustele. Piirdetalade profiilide tarnijatele on soovitatav eelnevalt lõigatud lahendus. Vaatamata veidi kõrgemale hinnale võrreldes järellõigatud lahendusega, suudab selle täiustatud tootmisvõimsus kiiresti kompenseerida mis tahes kulude erinevuse.

Liiklusrajatiste projekti hanke puhul on järellõikamise lahendus sobivam. See võtab vähem ruumi ja on üldiselt saadaval veidi madalama hinnaga.

1. Dekerimismasin

2. Söötmine

3. Löömine

4. Rullvormimisalused

5. Sõidusüsteem

6. Lõikesüsteem

Teised

Väljas laud

1-300x168.jpg)