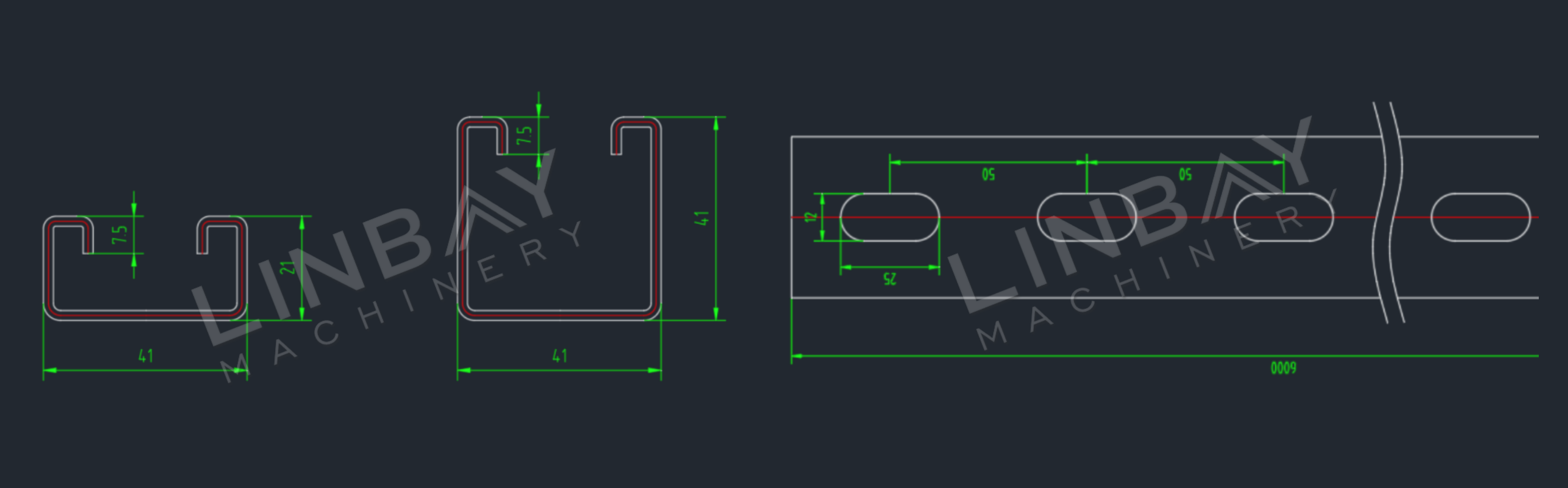

Profiil

Tugiposti kanalid on tavaliselt valmistatud tsingitud terasest paksusega 1,5–2,0 mm või 2,0–2,5 mm või roostevabast terasest paksusega 1,5–2,0 mm. Need on konstrueeritud korrapäraste vahedega aukude või piludega kogu pikkuses, mis hõlbustab poltide, mutrite või muude kinnitusdetailide hõlpsat kinnitamist.

Automaatse suuruse reguleerimisega tootmisliin sobib ideaalselt mitme suuruse, näiteks tavaliste mõõtmetega 41*41, 41*21, 41*52, 41*62, 41*72 ja 41*82 mm tootmiseks. Mida kõrgem on tugiposti kanali kõrgus, seda rohkem vormimisjaamu on vaja, mis omakorda suurendab rullvormimismasina hinda.

Tegelik juhtum - peamised tehnilised parameetrid

Vooskeem

Hüdrauliline kerimismasin tasandajaga -- Servo söötja -- Perforaatorpress -- Juhtiv -- Rullvormimismasin -- Hüdrauliline väljalõikelaud

Peamised tehnilised parameetrid

1. Liini kiirus: 15 m/min, reguleeritav

2. Mõõtmed: 41 * 41 mm ja 41 * 21 mm.

3. Materjali paksus: 1,5–2,5 mm

4.Sobiv materjal: tsingitud teras

5. Rullvormimismasin: malmist konstruktsioon ja käigukasti ajamisüsteem.

6. Lõikamis- ja painutussüsteem: lendav hüdrauliline lõikamine. Rullvormija ei peatu lõikamise ajal.

7. Suuruse muutmine: automaatselt.

8.PLC kapp: Siemensi süsteem.

Tegelik juhtumi kirjeldus

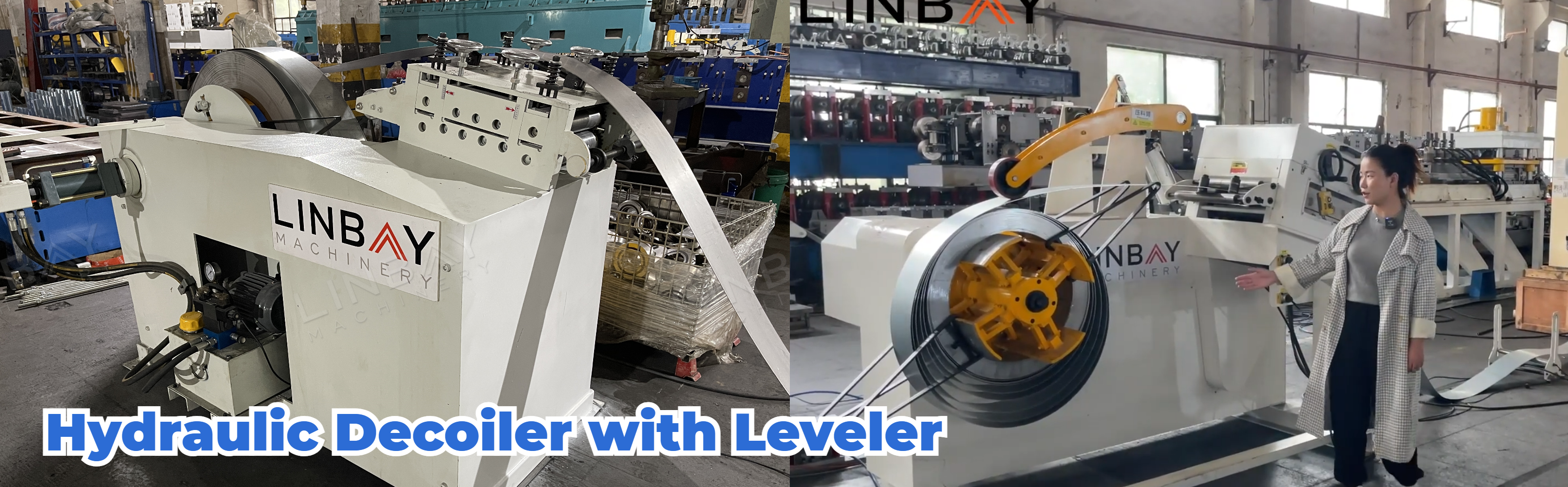

Hüdrauliline dekerimismasin tasandajaga

Seda tüüpi lahtikerimismasin, tuntud ka kui "2-ühes lahtikerimis- ja tasandusmasin", on kompaktse disainiga, mis säästab kuni umbes 3 meetrit tootmisliinil olevat ruumi, vähendades seeläbi meie klientide tehase maakulusid. Lisaks vähendab lühem vahemaa lahtikerimismasina ja tasandusmasina vahel seadistamisraskusi, muutes mähise etteande ja kasutamise mugavamaks.

Servo söötja ja stantspress

Servomootor töötab praktiliselt ilma käivitus-seiskamisaja viivituseta, mis võimaldab täpse stantsimise jaoks täpselt juhtida mähise etteande pikkust. Sööturi sees olev pneumaatiline etteanne kaitseb tõhusalt mähise pinda hõõrdumise eest.

Tavaliselt on tugiposti kanali aukude vahe 50 mm ja stantsimissamm 300 mm. Võrreldes samaväärse stantsimisjõuga hüdrauliliste stantsimismasinatega saavutab stantsimispress kiirema stantsimiskiiruse, umbes 70 korda minutis.

Kuigi perforeerimispresside esialgsed investeerimiskulud võivad olla suuremad kui hüdrauliliste perforeerimispresside puhul, pakuvad need paremat pikaajalist kulutõhusust, eriti suuremahulise tootmise korral. Lisaks võivad perforeerimispresside hoolduskulud olla lihtsamate mehaaniliste komponentide tõttu madalamad.

Oleme oma peamiseks ja pikaajaliseks valikuks valinud Hiinast pärit Yangli kaubamärgiga perforaatori, kuna Yanglil on mitu kontorit üle maailma, pakkudes meie klientidele õigeaegset müügijärgset tuge ja teenindust.

Juhtiv

Juhtrullikud tagavad, et mähis ja masin on joondatud mööda sama keskjoont, tagades, et mähis jääb kogu vormimisprotsessi vältel moonutamata.

Rullvormimismasin

See vormimismasin kasutab malmist konstruktsiooni ja käigukastiga ajamisüsteemi. Terasrull läbib kokku 28 vormimisjaama, deformeerudes seni, kuni see vastab joonistel olevatele spetsifikatsioonidele.

Kui töötajad on PLC juhtpaneelil mõõtmed määranud, kohanduvad rullvormimismasina vormimisjaamad automaatselt õigetesse asenditesse, kusjuures vormimispunkt liigub koos rullikutega.

Vormimisjaamade liikumise ohutuse tagamiseks on vasakul ja paremal küljel kaks kauguseandurit. Need andurid vastavad vormimisjaamade äärmisele ja sisemisele asendile, millesse neid reguleerida saab. Need tuvastavad vormimisjaamade aluse: sisemine andur hoiab ära vormimisjaamade liiga lähedale lähenemise ja rullide kokkupõrgete tekkimise, samas kui äärmine andur hoiab ära vormimisjaamade rööbastelt lahtituleku ja kukkumise.

Vormimisrullikute pind on kroomitud, et seda kaitsta ja rullide eluiga pikendada.

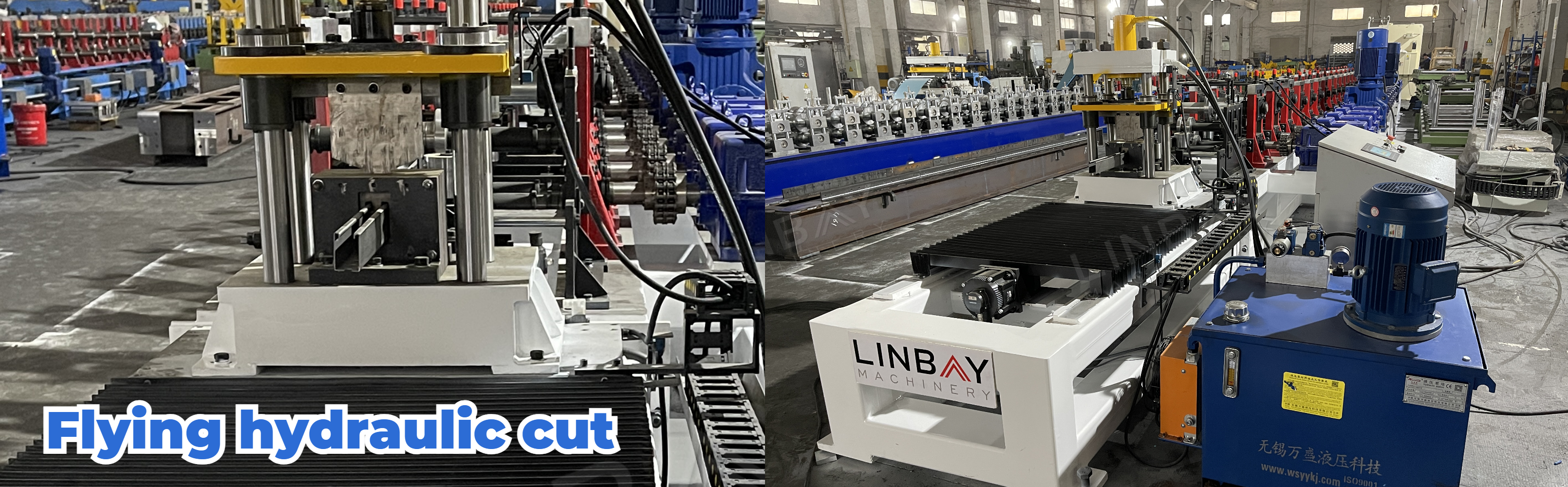

Lendav hüdrauliline lõige

Lõikemasina alus saab rööbastel edasi-tagasi liikuda, võimaldades terasrullil pidevalt läbi rullvormimismasina liikuda. See seadistus välistab vajaduse rullvormimismasinat peatada, suurendades seeläbi tootmisliini üldist kiirust. Lõiketera vormid on kohandatud iga konkreetse profiili kuju järgi. Seetõttu vajab iga suurus oma lõiketera vormide komplekti.

1. Dekerimismasin

2. Söötmine

3. Löömine

4. Rullvormimisalused

5. Sõidusüsteem

6. Lõikesüsteem

Teised

Väljas laud