ビデオ

パーフィル

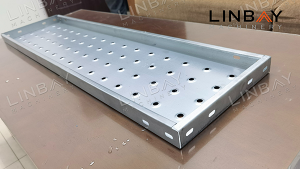

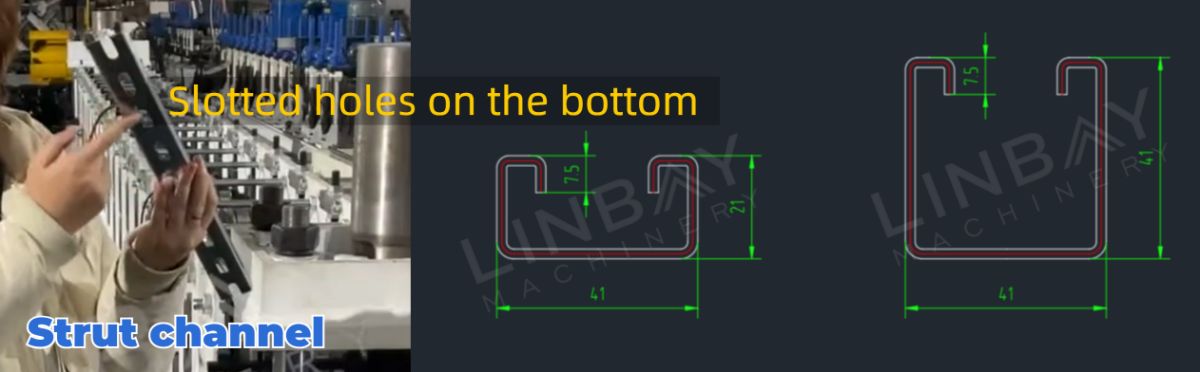

ストラットチャンネルは、建築工事において軽量構造荷重を支持・連結するための重要な部材です。ストラットチャンネルの標準寸法は、以下の通りです。41×21mmそして41×41mmこれらのチャネルは、通常、次のような材料から作られています。熱間圧延鋼、冷間圧延鋼、または亜鉛メッキ鋼厚さは通常1.5mmから2mm.

実際のケース - 主な技術的パラメータ

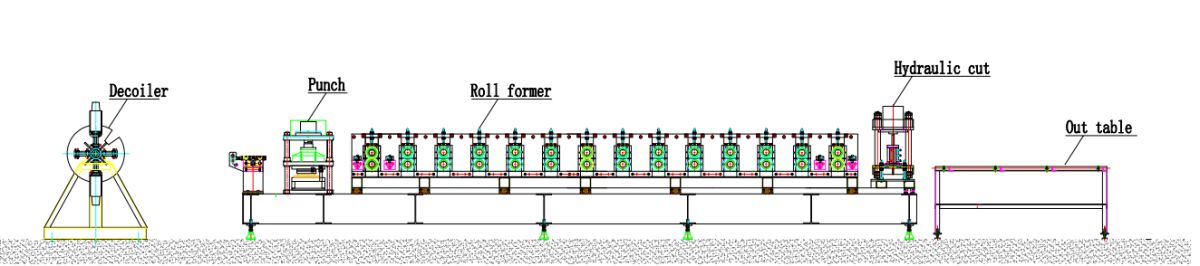

フローチャート

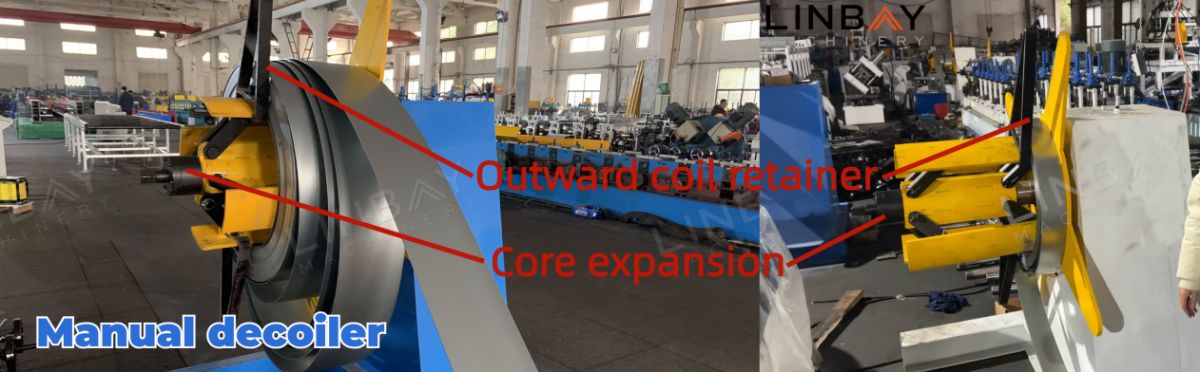

手動デコイラーにはブレーキ装置が装備されており、コア拡張をφ490~510mmの間で調整できます。スムーズな巻き戻しを保証するさらに、外側コイルリテーナーはコイルの滑りを防ぎ、コスト効率と安全性を向上させます。油圧式デコイラーの場合、プレスアームが鋼板コイルを固定するため、コイルの跳ね上がりや作業員の負傷のリスクを軽減します。生産量の増加に対応するため、油圧ステーションで駆動する油圧式デコイラーをオプションでご用意しています。

手動デコイラー--ガイド--油圧パンチ--ロール成形機--油圧カット--アウトテーブル

主な技術的パラメータ

1.ライン速度:パンチングなしで0〜12m/分、パンチングありで3m/分。

2.材料の厚さ:この場合は2mm。

3.適切な材質:熱間圧延鋼、冷間圧延鋼、亜鉛メッキ鋼。

4.ロール成形機:壁パネル構造とチェーン駆動システム。

5.成形ステーション数:20

6.パンチングシステム:油圧式、パンチング時にロールフォーマーが停止します。

7.切断システム:油圧式、切断時にロールフォーマーが停止します。

8.サイズ変更:手動で2〜3時間。

9.PLCキャビネット:シーメンスシステム。

実際のケースの説明

手動デコイラー

ガイド

ガイドローラーは、スチールコイルと機械の位置合わせを維持し、ストラットチャネルの歪みを防ぐ上で重要な役割を果たします。

ガイドローラーは成形工程において重要な役割を果たし、帯鋼の反動変形を防止します。管梁の真直度は製品品質にとって不可欠であり、設置フレーム全体の支持性能に影響を与えます。ガイドローラーは、入口だけでなく、ロール成形機全体にわたって戦略的に設置されます。出荷前に、各ガイドローラーから機械端までの距離を測定し、その測定値をマニュアルに記録します。輸送中や製造工程中にわずかなずれが生じた場合、作業者はこの記録データを使用してローラーを正確に再配置することができます。

油圧パンチ

油圧ステーションで駆動する油圧パンチはロール成形機の前方に配置されているため、パンチング加工中はロール成形工程を一時停止する必要があります。油圧パンチ機は400mmのパンチステップで構成されています。生産速度の向上のために、ご提供いただいたパンチング図面に合わせてカスタマイズされた独立した油圧パンチングソリューションをご提案いたします。

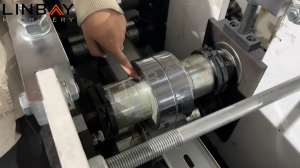

ロール成形機

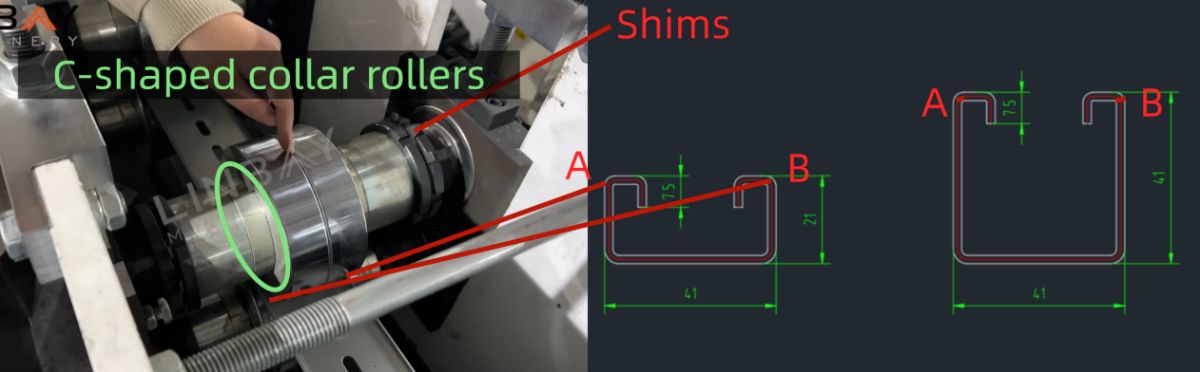

ロール成形機は壁パネル構造とチェーン駆動システムを備えており、交換時間約1.5秒で手動サイズ変更の費用対効果の高いソリューションを提供します。2~3時間.

成形ポイントの調整はサイズの変更に不可欠です。ローラーの端にあるシムを緩め、交換または追加することで、C字型カラーローラー(スリーブ)適切な位置で、新しいプロファイルサイズの形成点をシフトします。さらに、自動サイズ変更 解決交換時期は約10分.

ビデオリンク -【インストール】Linbay ロール成形機用交換スリーブ

油圧切断

油圧ステーションで操作される油圧切断機は、厚さ2mmの鋼板コイルの切断に優れています。切断刃はプロファイル形状に合わせて調整されており、1回の切断で約8mmの廃材を排出しながら、バリのない切断面を維持します。

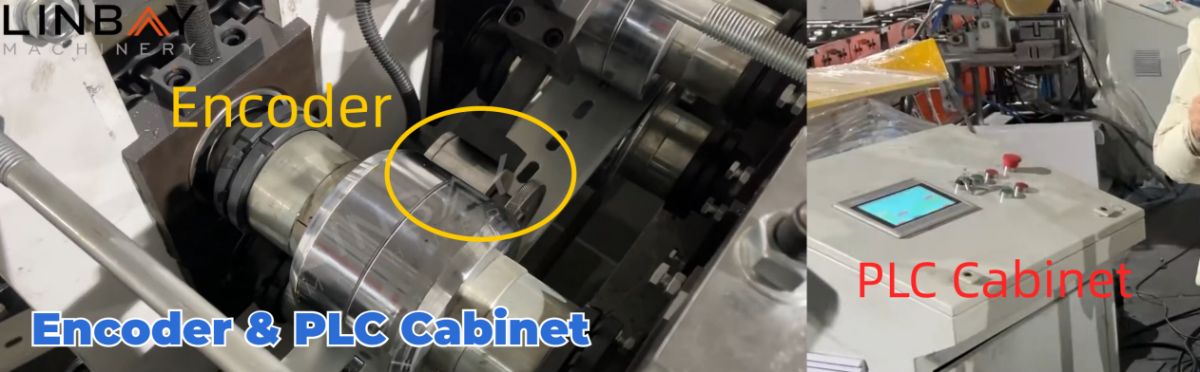

エンコーダとPLC

ロール成形機には、日本のKoyo社製エンコーダが搭載されており、コイル長を感知して電気信号に変換し、PLC制御盤に伝送します。この精密なシステムにより、切断誤差を最小限に抑えることができます。±1mmの範囲内高品質の製品生産を保証し、誤ったカットによる無駄を最小限に抑えます。オペレーターはPLC画面から生産速度、生産寸法、切断長さなどを簡単に制御できます。さらに、PLC制御盤にはメモリストレージ一般的に使用されるパラメータに対応し、過負荷、短絡、欠相などの保護機能を提供します。

PLC 画面の言語は、顧客の好みに応じてカスタマイズできます。

油圧ステーション

当社の油圧ステーションには、熱を効率的に放散する冷却電動ファンが装備されており、高温の作業環境に適応し、故障率が低く、長期間にわたる信頼性の高い動作を保証します。

保証

出荷当日には、金属銘板に現在の日付が刻印され、生産ライン全体に対して 2 年間の保証、ローラーとシャフトに対して 5 年間の保証が開始されます。

1. デコイラー

2. 給餌

3.パンチ

4. ロール成形スタンド

5. 駆動システム

6. 切断システム

その他

アウトテーブル