видео

Профил

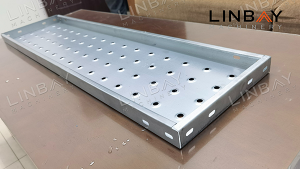

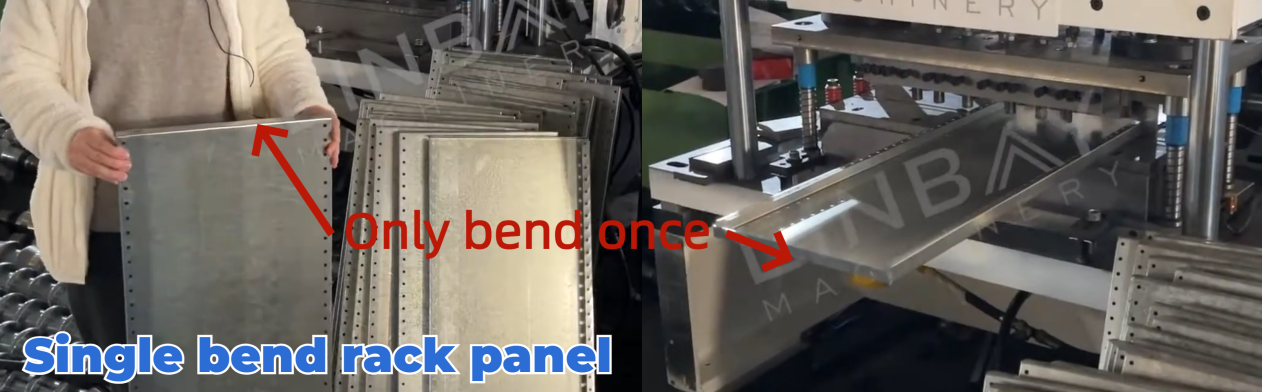

Панелот за полици, поставен на гредите на системот за полици, служи како робусна платформа за безбедно складирање на стока. Нашата производствена експертиза се фокусира на производство на двојно свиткани панели за полици, кои нудат супериорна издржливост во споредба со типот со едно свиткување. Покрај тоа, овој дизајн ги елиминира острите изложени рабови, давајќи приоритет на безбедноста на корисниците.

Вистински случај - главни технички параметри

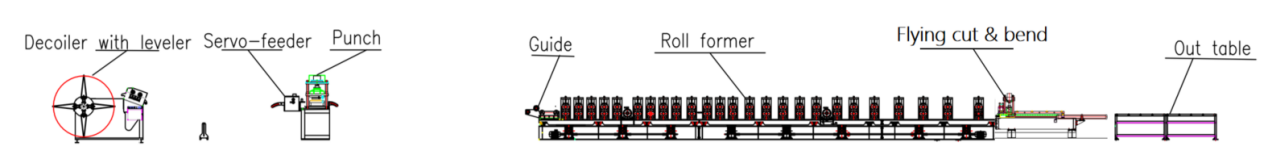

Дијаграм на тек

Хидрауличен одскојлер со нивелатор -- Серво довод -- Хидрауличен перфоратор -- Машина за обликување ролни -- Хидраулично сечење и штанцување -- Маса за излез

Главни технички параметри:

1. Брзина на линијата: Прилагодлива од 0 до 4 м/мин

2. Профили: Различни големини со конзистентна висина, различни по ширина и должина

3. Дебелина на материјалот: 0,6-0,8 мм (за оваа апликација)

4. Соодветен материјал: Поцинкуван челик

5. Машина за обликување ролни: Користи конзолна структура со двоен ѕиден панел и систем за задвижување со ланец

6. Број на станици за формирање: 13

7. Систем за сечење: Истовремено сечење и свиткување; ролната форма останува функционална за време на процесот

8. Прилагодување на големината: Автоматско

9. PLC кабинет: Опремен со систем на Siemens

Вистински случај - Опис

Хидрауличен деколер со нивелатор

Проширувањето на јадрото може да се прилагоди за да одговара на внатрешниот дијаметар на челичните намотки што се движи од 460 mm до 520 mm. За време на одмотувањето, надворешните држачи на намотките обезбедуваат челичната намотка безбедно да остане на одмотувачот, зголемувајќи ја безбедноста на работниците со спречување на лизгање на намотката.

Израмнувачот е опремен со серија валјаци кои прогресивно ја израмнуваат челичната намотка, ефикасно отстранувајќи ги преостанатите напрегања.

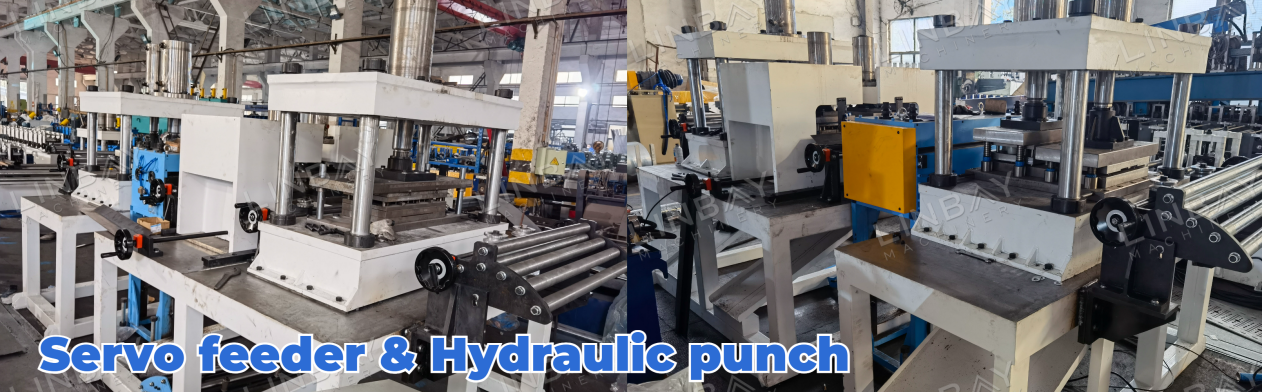

Серво доводник и хидрауличен перфоратор

(1)Независно хидраулично дупчење

Овој систем за дупчење работи независно, не делејќи ја истата машинска основа со машината за обликување ролни, обезбедувајќи беспрекорно и непрекинато извршување на процесот на обликување ролни. Доводната единица се напојува со серво мотор, кој има минимално временско доцнење при стартување и запирање. Ова овозможува прецизна контрола врз движењето на челичната намотка во доводната единица за намотки, обезбедувајќи прецизно и ефикасно дупчење.

(2) Оптимизиран раствор за мувла

Дупчените дупки на панелот на полиците се категоризирани во засеци, функционални дупки и континуирани дупки на дното. Поради различните фреквенции на овие типови дупки на еден панел на полиците, хидрауличната машина за дупчење е опремена со четири наменски калапи, секој дизајниран за еден специфичен тип на дупка. Оваа поставеност е прилагодена за ефикасно завршување на секој тип на дупчење, со што се подобрува целокупната ефикасност и продуктивност.

Енкодер и PLC

Кодерот ги претвора детектираните должини на челичните намотки во електрични сигнали, кои потоа се испраќаат до контролниот кабинет на PLC. Внатре во контролниот кабинет, операторите можат да ја контролираат брзината на производство, единечниот излез на производство, должината на сечење и другите параметри. Со точни мерења и повратни информации од енкодерот, машината за сечење може да ги одржува грешките во сечењето во рамките на±1мм.

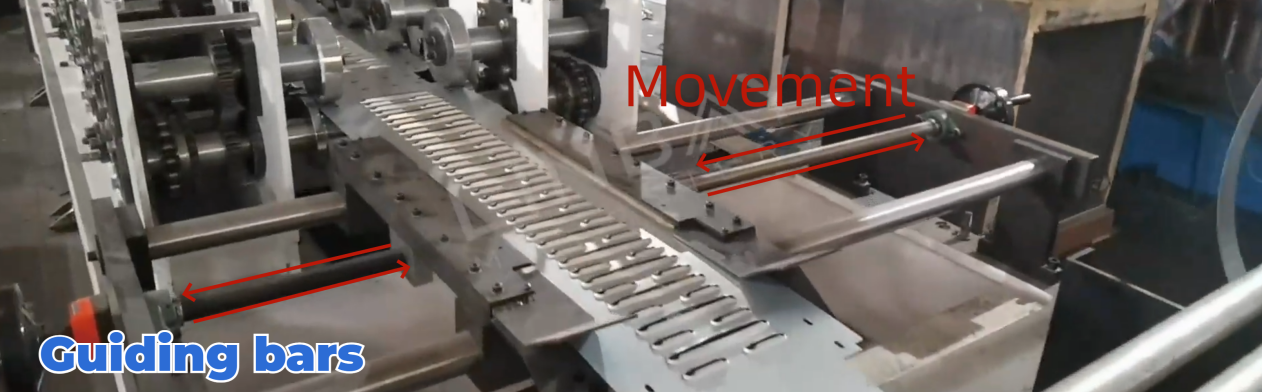

Машина за обликување ролни

Пред да влезе во машината за обликување ролни, челичната намотка поминува низ прилагодливи водилки. Овие шипки се прилагодуваат според ширината на челичната намотка, осигурувајќи дека таа прецизно се порамнува со машините на производствената линија по централната линија. Ова порамнување е од суштинско значење за одржување на праволиниската положба и носивоста на панелот на полиците.

Оваа машина за обликување користи конзолна структура со двоен ѕид. Бидејќи обликувањето е потребно само од двете страни на панелот, се користи конзолен валјак за да се зачува материјалот на валјакот. Системот за погон на синџир ги движи валјаците и применува сила на челичната намотка, овозможувајќи нејзино движење и обликување.

Машината може да произведува полици со различни ширини. Работниците ги внесуваат посакуваните димензии во панелот на PLC контролниот кабинет. Откако ќе се прими сигналот, станицата за формирање од десната страна автоматски се движи по шините. Точките за формирање на челичната намотка се прилагодуваат со движењето на станицата за формирање и ролерите за формирање.

Инсталиран е и енкодер за да се детектира растојанието на движењето на станицата за формирање, обезбедувајќи точност при промена на големините. Дополнително, вклучени се два сензори за позиција: еден за детектирање на најоддалеченото растојание, а друг за најблиското растојание што станицата за формирање може да го движи по шините. Сензорот за најоддалечена позиција спречува прекумерно движење на станицата за формирање, избегнувајќи лизгање, додека најблискиот сензор за позиција спречува станицата за формирање да се движи премногу навнатре, со што се избегнуваат судири.

Хидраулично сечење и свиткување

Полиците произведени на оваа производствена линија имаат двојно свиткување на широката страна. Дизајниравме интегриран калап за сечење и свиткување, овозможувајќи и сечење и двојно свиткување во рамките на една машина. Овој дизајн не само што ја заштедува должината на производствената линија и просторот на фабриката, туку и го намалува времето на производство.

За време на сечењето и свиткувањето, основата на машината за сечење може да се движи напред и назад синхронизирано со брзината на производство на машината за обликување ролни. Ова обезбедува непречено производство и ја зголемува ефикасноста.

Друго решение

Доколку сте заинтересирани за еднокривливи панели за полици, едноставно кликнете на сликата за да навлезете подлабоко во деталниот процес на производство и да го погледнете придружното видео.

Клучни разлики:

Типот со двојно свиткување нуди супериорна издржливост, додека типот со едно свиткување соодветно ги задоволува и потребите за складирање.

Рабовите на типот со двојно свиткување не се остри, што ја зголемува безбедноста, додека типот со едно свиткување може да има поостри рабови.

1. Декоилер

2. Хранење

3. Удирање

4. Постоља за обликување на ролни

5. Систем за возење

6. Систем за сечење

Други

Надвор од масата