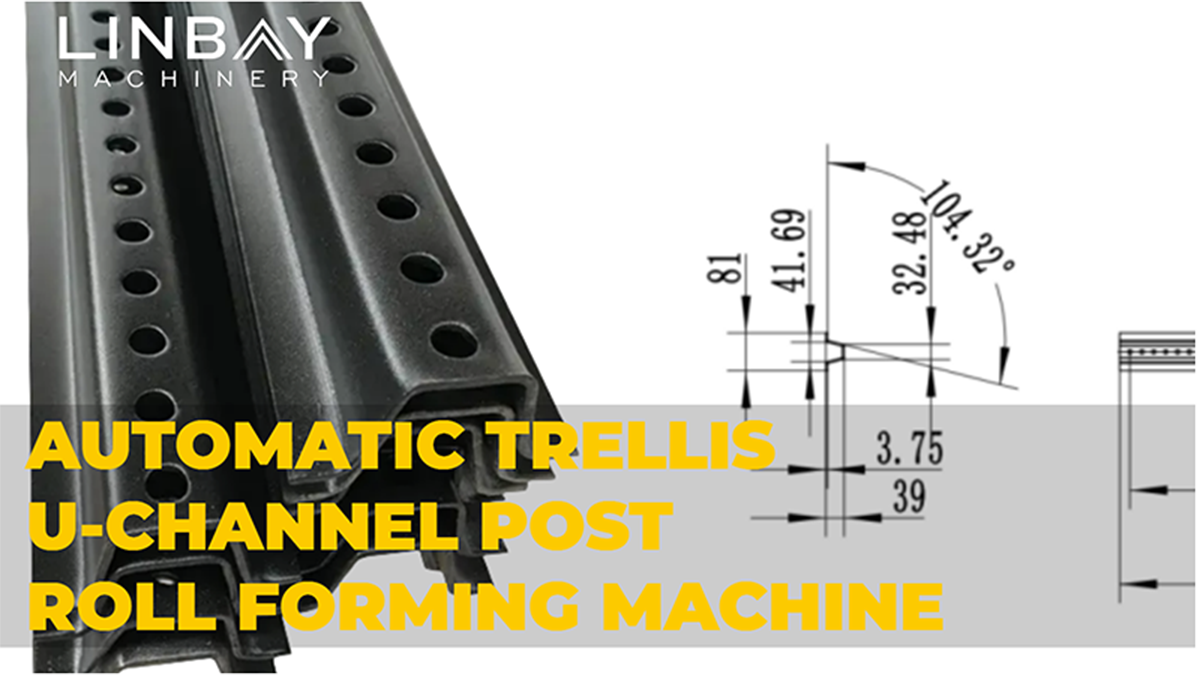

Profiel

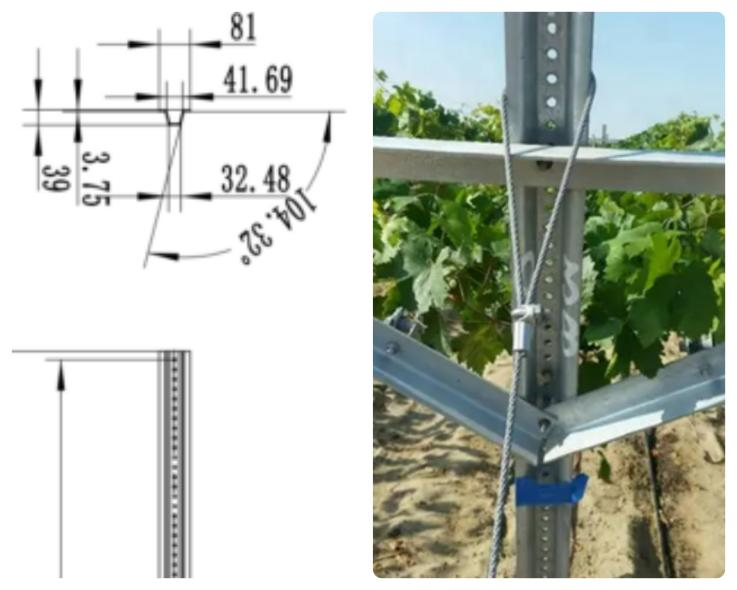

De Trellis U-profielpaal is een hoedvormige paal die veel wordt gebruikt in de agrarische sector, met name voor druivenrekken, appelbomen en soortgelijke toepassingen. Hij heeft een bovenbreedte van 32,48 mm, een onderbreedte van 41,69 mm en een totale breedte van 81 mm, met een hoogte van 39 mm. Elke paal is 2473,2 mm lang en voorzien van 107 dicht op elkaar geplaatste, doorlopende gaten met een diameter van 9 mm, waardoor flexibele installatie van beugels in verschillende maten mogelijk is.

Beschrijving

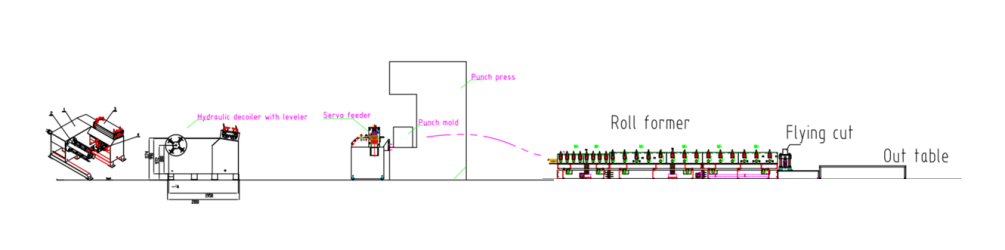

Stroomdiagram

Afrolmachine met nivelleerapparaat--Servovoeder--Ponsmachine--Rolvormer--Vliegende uitsnijtafel

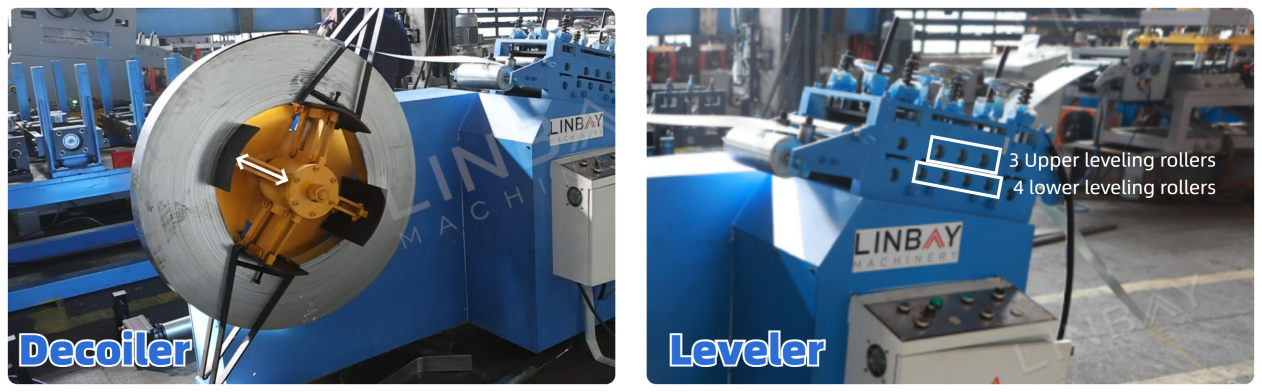

Decoiler met waterpas

Deze machine combineert decoil- en nivelleringsfunctionaliteit. De decoiler is voorzien van een remmechanisme om de spanning van de decoilrol aan te passen, wat een soepele werking garandeert. Stalen beschermbladen voorkomen dat de coil slipt tijdens het decoilen, wat de veiligheid en kosteneffectiviteit verhoogt en tegelijkertijd ruimte bespaart op de productielijn.

Na het afrollen gaat de stalen coil naar de nivelleermachine. Gezien de coildikte (2,7-3,2 mm) en de hoge ponsdichtheid is een nivelleermachine cruciaal om kromming van de coil te elimineren en de vlakheid en parallelliteit te verbeteren. De nivelleermachine is uitgerust met 3 boven- en 4 ondernivelleringsrollen voor optimale prestaties.

Servo Feeder & Ponspers

Hiervoor gebruiken we een 110-tons ponspers van het merk Yangli, gekoppeld aan een servofeeder. De servomotor zorgt voor een snelle respons met minimale start-stoptijdverspilling, wat zorgt voor een nauwkeurige positiecontrole. Dankzij Yangli's wereldwijde aanwezigheid en toewijding aan hoogwaardige aftersalesservice kunnen klanten rekenen op betrouwbare ondersteuning. Op maat gemaakte mallen worden op maat gemaakt op basis van door de klant aangeleverde ponstekeningen, waardoor efficiënt gaten met een diameter van 9 mm worden gemaakt. De ponsmatrijzen, vervaardigd van SKD-11 staal, bieden een uitzonderlijke slijtvastheid en hardheid.

In het PLC-besturingsprogramma stroomlijnen we de invoer van ponsgegevens door het aantal ponsgaten te beheren. Daarnaast is er een parametergeheugenfunctie voor het opslaan van 10 sets ponsparameters, afgestemd op de productievereisten. Deze functie maakt het eenvoudig om opgeslagen parameters op te halen en te gebruiken zonder dat ze opnieuw hoeven te worden ingevoerd.

Begrenzer

Om de productiesnelheid te synchroniseren, wordt een begrenzer geplaatst tussen de pons- en rolvormsecties. Wanneer de stalen rol de onderste begrenzer raakt, wat aangeeft dat de ponssnelheid de rolvormsnelheid overschrijdt, ontvangt de ponsmachine een stopsignaal. Er verschijnt een melding op het PLC-scherm, die de operator aanspoort om het werk te hervatten door op het scherm te klikken.

Integendeel, als de stalen rol de bovenste begrenzer raakt, wat duidt op een rolvormsnelheid die de ponssnelheid overschrijdt, stopt de rolvormmachine met werken. Terwijl de rolvormmachine het werk hervat, zet de ponsmachine haar werk zonder onderbreking voort.

Deze opstelling zorgt voor algehele coördinatie en uniformiteit van de productiesnelheid op de productielijn.

Begeleiding

Voordat de stalen rol de eerste set vormrollen binnengaat, wordt deze met behulp van geleiderollen door een geleidingssectie geleid. Deze rollen zorgen voor de uitlijning tussen de rol en de hartlijn van de machine, waardoor vervorming van de gevormde profielen wordt voorkomen. De geleiderollen zijn strategisch geplaatst langs de gehele vormlijn. De metingen van elke geleiderol tot aan de rand zijn vastgelegd in de handleiding, wat moeiteloos herpositioneren mogelijk maakt bij kleine verschuivingen tijdens transport of productie-aanpassingen.

Rolvormmachine

Het hart van de productielijn wordt gevormd door de rolvormmachine, een cruciaal onderdeel met 10 vormstations. Deze beschikt over een robuuste gietijzeren constructie en een tandwielkastaandrijving, waarmee een indrukwekkende vormsnelheid tot 15 m/min wordt bereikt. De vormrollen zijn gemaakt van Cr12-staal met een hoog koolstofgehalte en blinken uit in hardheid en slijtvastheid. Om hun levensduur te verlengen, worden de rollen verchroomd en zijn de assen gemaakt van 40Cr-materiaal.

Vliegende lasercoder (optioneel)

Voorafgaand aan het snijproces kan een optionele lasercoder worden geïnstalleerd, die gesynchroniseerd is met de snelheid van de snijmachine zonder de continue werking van de rolvormmachine te onderbreken. Dit geavanceerde systeem is uitgerust met een touchscreeninterface, inductieogen en een hefbeugel. Het maakt het laserprinten van diverse elementen mogelijk, zoals tekst, afbeeldingen, QR-codes en meer. Deze automatisering helpt bij het standaardiseren van producten, het beheersen van de productie en het effectief promoten van het merk.

Vliegende hydraulische snij- en encoder

In de vormmachine zet een Koyo-encoder uit Japan de gedetecteerde lengte van de stalen rol om in een elektrisch signaal, dat vervolgens wordt doorgestuurd naar de PLC-schakelkast. Dit maakt nauwkeurige controle op snijfouten mogelijk, waardoor de productkwaliteit binnen een marge van 1 mm blijft en er minder afval ontstaat. De snijmallen zijn specifiek ontworpen om aan te sluiten op het profiel, wat zorgt voor gladde, braamvrije sneden zonder vervorming. De term "vliegend" geeft aan dat de snijmachine met dezelfde snelheid kan bewegen als het rolvormproces, wat zorgt voor een soepele werking en een hogere algehele productie-efficiëntie.

Hydraulisch station

Het hydraulische station is uitgerust met geïntegreerde koelventilatoren voor een effectieve warmteafvoer, waardoor continue werking en een lange levensduur worden gegarandeerd. Het hydraulische station staat bekend om zijn lage uitvalpercentage en is ontworpen voor een lange levensduur.

PLC-schakelkast

Via het PLC-scherm kunnen operators de productiesnelheid regelen, productieafmetingen, snijlengtes en meer definiëren. Veiligheidsvoorzieningen in de PLC-schakelkast omvatten beveiliging tegen overbelasting, kortsluiting en faseverlies. Bovendien kan de taal die op het PLC-scherm wordt weergegeven, worden aangepast aan de voorkeuren van de klant.

Garantie

De productielijn wordt geleverd met twee jaar garantie vanaf de leverdatum, zoals vermeld op het typeplaatje. Op de rollen en assen geldt een garantie van vijf jaar.

1. Afwikkelaar

2. Voeding

3.Ponsen

4. Rolvormstandaards

5. Aandrijfsysteem

6. Snijsysteem

Anderen

Uit tafel