video

Profiel

Goot:Metalen goten worden vaak gebruikt voor de afwatering langs de randen van daken, voornamelijk om regenwater op te vangen en te kanaliseren. Veelvoorkomende stijlen zijn:half-rondtypeen K-stijltypeZe zijn meestal gemaakt van metalen materialen met een dikte van 0,3-0,8 mm, zoals aluminium, voorgelakt staal of gegalvaniseerd staal.

Nokkap:De bergkampetissetwaar de twee kanten vantweedakpanelenontmoeten, ook wel bekend als het dakbovenHet is typischgebruikOm de afdichting en esthetiek van het dak te verbeteren. Nokkappen worden meestal gemaakt van voorgelakt staal of gegalvaniseerd staal met een dikte van 0,3-0,8 mm.

Echte zaak - Belangrijkste technische parameters

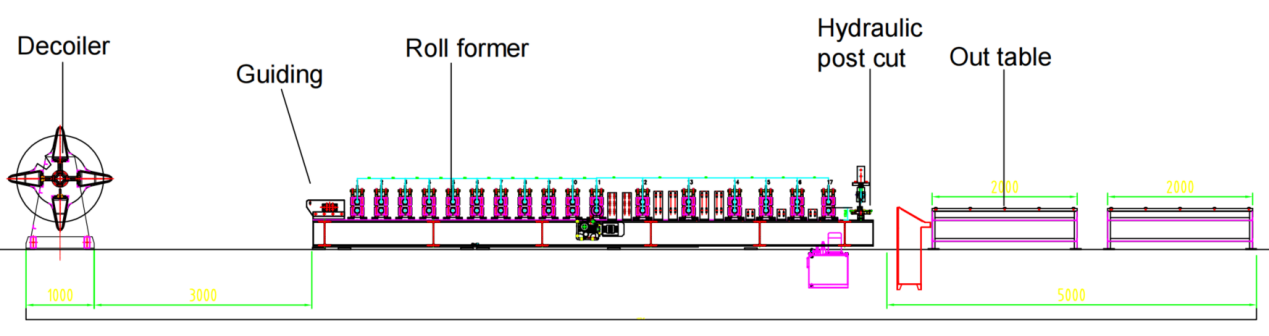

Stroomschema: Afrolinrichting--Geleiding--Rolvormmachine--Hydraulische snijtafel

- 1. Nokkap-Lijnsnelheid: 0-12 m/min, instelbaar

- 2. Gootlijnsnelheid: 0-4 m/min, instelbaar

- 3.Suitafelmateriaal: gegalvaniseerd staal, voorgelakt staal, aluminium

- 4. Materiaaldikte: 0,3-0,8 mm

- 5. Rolvormmachine: Wandpaneelstructuur en kettingaandrijfsysteem

- 6. Snijsysteem: Stopt met snijden na de rolvormmachine, de rolvormer stopt tijdens het snijden.

- 7. PLC-kast: Siemens-systeem.

Echte koffer - Paklijst

- 1. Hydraulische decoiler*2

- 2.Dubbele rij rolvormmachine*1

- 3. Hydraulische snijmachine met dubbele rij*1

- 4.Uit tabel*2

- 5. PLC-schakelkast*1

- 6. Hydraulisch station*1

- 7. Reserveonderdelendoos (gratis)

Echte casus-Beschrijving

- Afwikkelaar

Voor nokranden en goten is de configuratie van de decoiler vrijwel identiek, met hydraulische decoilers met een draagvermogen van 3 ton per stuk. Gezien de verschillende breedtes van de stalen coils die voor nokranden en goten worden gebruikt, is het beter om voor elke productielijn een aparte decoiler te gebruiken. Deze aanpak minimaliseert de stilstandtijd tijdens het vervangen van de coils en verbetert de operationele efficiëntie van elke productielijn.

Begeleiding

Degeleiderollen zorgen voor uitlijning tussen de stalen spoel en de rolvormenmachine, waardoor vervorming tijdens het vormproces wordt voorkomen.

Rolvormmachine

Deze rolvormmachine maakt gebruik van een wandpaneelconstructie en een kettingaandrijvingssysteem. In tegenstelling tot conventionele opstellingen met twee rijen, waarbij twee verschillende afmetingen van hetzelfde profiel worden gebruikt, verwerkt deze machine volledig verschillende profielen in elke rij.

Het is belangrijk om te weten dat de twee rijen niet tegelijkertijd kunnen werken. We raden aan om voor elk profiel een aparte productielijn te reserveren als u hogere productie-eisen stelt.

Bovendien zijn er metalen afdekkingen over de kettingen geplaatst om medewerkers te beschermen tegen onbedoeld contact met de draaiende kettingen en om de kettingen te beschermen tegen beschadiging door stof en vuil.

Hydraulisch snijden

De snijmachines zijn vast op deze productielijn gemonteerd en stoppen de beweging van de stalen rol tijdens het snijden. Voor klanten die een hogere productiesnelheid vereisen, bieden we een vliegende snijmachine aan, waarvan de basis soepel heen en weer kan bewegen op rails met dezelfde snelheid als de rolvormmachine. Dit innovatieve ontwerp zorgt ervoor dat de stalen rol zonder onderbrekingen door de vormmachine kan bewegen tijdens het snijden, wat de algehele efficiëntie van de productielijn aanzienlijk verhoogt.

Aan het einde van beide rijen zijn de snijbladen nauwkeurig vervaardigd om precies de contouren van de respectievelijke profielen te volgen. Dit garandeert dat de randen van de profielen onvervormd zijn en de hoogste normen voor precisie en kwaliteit behouden blijven.

Hydraulisch station

Levert de eerste stroom aan de snijder via een gesloten olietank. Deze is uitgeschakeld zonder te schakelen, wat energie kan besparen.

Het hydraulische station is uitgerust met een koelventilator, die zorgt voor een efficiënte warmteafvoer en een langdurige en optimale werking garandeert. Met een laag uitvalpercentage en een uitzonderlijke duurzaamheid garandeert het hydraulische station betrouwbare prestaties op lange termijn.

PLC-schakelkast & Encoder

De rolvormproductielijn is uitgerust met een encoder van het Japanse merk KOYO. De encoder vertaalt continu de gedetecteerde lengtes van de stalen rollen naar elektrische signalen en stuurt deze door naar de PLC-schakelkast. Operators kunnen de productiesnelheid, de hoeveelheid en de snijlengtes aanpassen. De snijmachine bereikt een opmerkelijke nauwkeurigheid dankzij de nauwkeurige meting en feedback van de encoder, waardoor snijfouten binnen ±1 mm blijven.

1. Afwikkelaar

2. Voeding

3.Ponsen

4. Rolvormstandaards

5. Aandrijfsysteem

6. Snijsysteem

Anderen

Uit tafel