PROFIL

En metallrenne fungerer som en viktig dreneringskomponent installert langs takkanter for å fange opp og lede regnvann bort fra konstruksjonen, noe som bidrar til å forhindre vannrelaterte skader. Renner er vanligvis konstruert av materialer som aluminium, galvanisert stål, fargebelagt stål, kobber og galvalume, med tykkelser mellom 0,4 og 0,6 mm.

Denne produksjonslinjen har en to-raders struktur, som tillater produksjon av to forskjellige takrenner i samme linje, men ikke samtidig. Denne designen optimaliserer plassutnyttelsen og reduserer maskinkostnadene for kunden.

VIRKELIGE TILFELLE - HOVEDTEKNISKE PARAMETERE

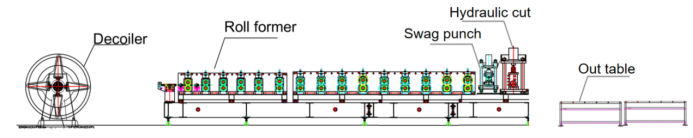

Flytskjema: Avkveiler--Styring--Valseformer--Swag-stansing--Hydraulisk skjæring--Utbord

VIRKELIGE TILFELLE - HOVEDTEKNISKE PARAMETERE

· LinjehastighetJusterbar, fra 0–12 m/min.

· Kompatible materialerAluminium, galvanisert stål, fargebelagt stål, galvalume, kobber.

· Materialtykkelse: 0,4–0,6 mm.

· RulleformingsmaskinDobbel rad med veggpanelstruktur.

· DrivsystemKjededrevet system.

· SkjæresystemStopp-og-skjær-metoden, der valseformeren stopper under skjæring.

· PLS-kontrollSiemens-system.

EKTE MASKINERI

1. Hydraulisk avspoler * 1

2. Valseformemaskin * 1

3. Hydraulisk swag-stansemaskin * 1

4. Hydraulisk skjæremaskin * 1

5. Utebord * 2

6. PLS-kontrollskap * 1

7. Hydraulisk stasjon * 2

8. Reservedelsboks (gratis) * 1

VIRKELIG SAKSBESKRIVELSE

Hydraulisk avspoler

· RammeDen robuste rammen er konstruert for pålitelig å støtte stålspoler, med en hydraulisk drevet avvikler som øker effektiviteten og sikkerheten under spolemating inn i produksjonslinjen.

· KjerneutvidelsesmekanismeDen hydraulisk drevne doren (eller akselen) justeres for å passe til stålspoler med indre diametere på 490–510 mm, og sikrer at spolen avvikles jevnt og jevnt.

· TrykkarmenEn hydraulisk pressarm sørger for at spolen holder seg på plass, noe som reduserer risikoen for plutselig rekyl på grunn av indre belastninger og ivaretar arbeidernes sikkerhet.

· SpoleholderSpiralholderen er festet til dornbladene med skruer og muttere, og hindrer at stålspolen glir av, og er enkel å installere eller fjerne etter behov.

· KontrollsystemUtstyrt med en PLS og et kontrollpanel som inkluderer en nødstoppknapp, noe som forbedrer driftssikkerheten.

·Avspolingsalternativer for toradsvalsformingFor valseformingsmaskiner med to rader kan en avspoler med én aksel brukes og omplasseres for å spare kostnader, men det krever mer tid. Alternativt kan to avspolere med én aksel eller en avspoler med to aksel brukes for mer effektiv produksjon.

Styrestenger

· JusteringSikrer at stålspolen er riktig sentrert i forhold til maskinens akse, og forhindrer dermed matingsproblemer som kan føre til vridning, bøying, grader eller dimensjonale unøyaktigheter i det ferdige produktet.

· StabilitetStabilisering av materialet er nøkkelen, med føringsstenger som sikrer en jevn mating, noe som er avgjørende for å produsere valseformede komponenter av høy kvalitet.

· RetningDe leder materialet jevnt inn i det første settet med formingsvalser, noe som er avgjørende for nøyaktig initial forming.

· VedlikeholdDet er viktig å kalibrere styringsenhetene regelmessig, spesielt etter transport eller langvarig bruk. Før forsendelse registrerer Linbay styringsbredden i brukerhåndboken, slik at det er mulig å kalibrere nøyaktig når kunden mottar utstyret.

Valseformingsmaskin

· Kostnadseffektivt for takrennerproduksjon: Inkluderer et veggpaneldesign med et kjededrevet system.

· Allsidighet for flere størrelserTo-radsoppsettet støtter produksjon av to forskjellige takrennestørrelser, noe som optimaliserer plassen og reduserer maskinkostnadene.

· KjedebeskyttelseKjedene er innesluttet i et metallhus, noe som sikrer arbeidernes sikkerhet og beskytter kjedene mot skader forårsaket av luftbårent rusk.

·Forbedret effektivitetMinimerer oppsetttiden sammenlignet med systemer med én rad som krever manuelle omstillinger.

· FormingsvalserUtstyrt med 20 formingsvalser, inkludert 2 vinklede valser for forbedret dannelse av små bølger, som vist på det medfølgende bildet.

·Slitesterke rullerRullene er forkrommet og varmebehandlet for å motstå korrosjon og rust, noe som bidrar til lengre levetid.

· HovedmotorStandardspesifikasjonen er 380 V, 50 Hz, 3-fase, med muligheter for tilpasning.

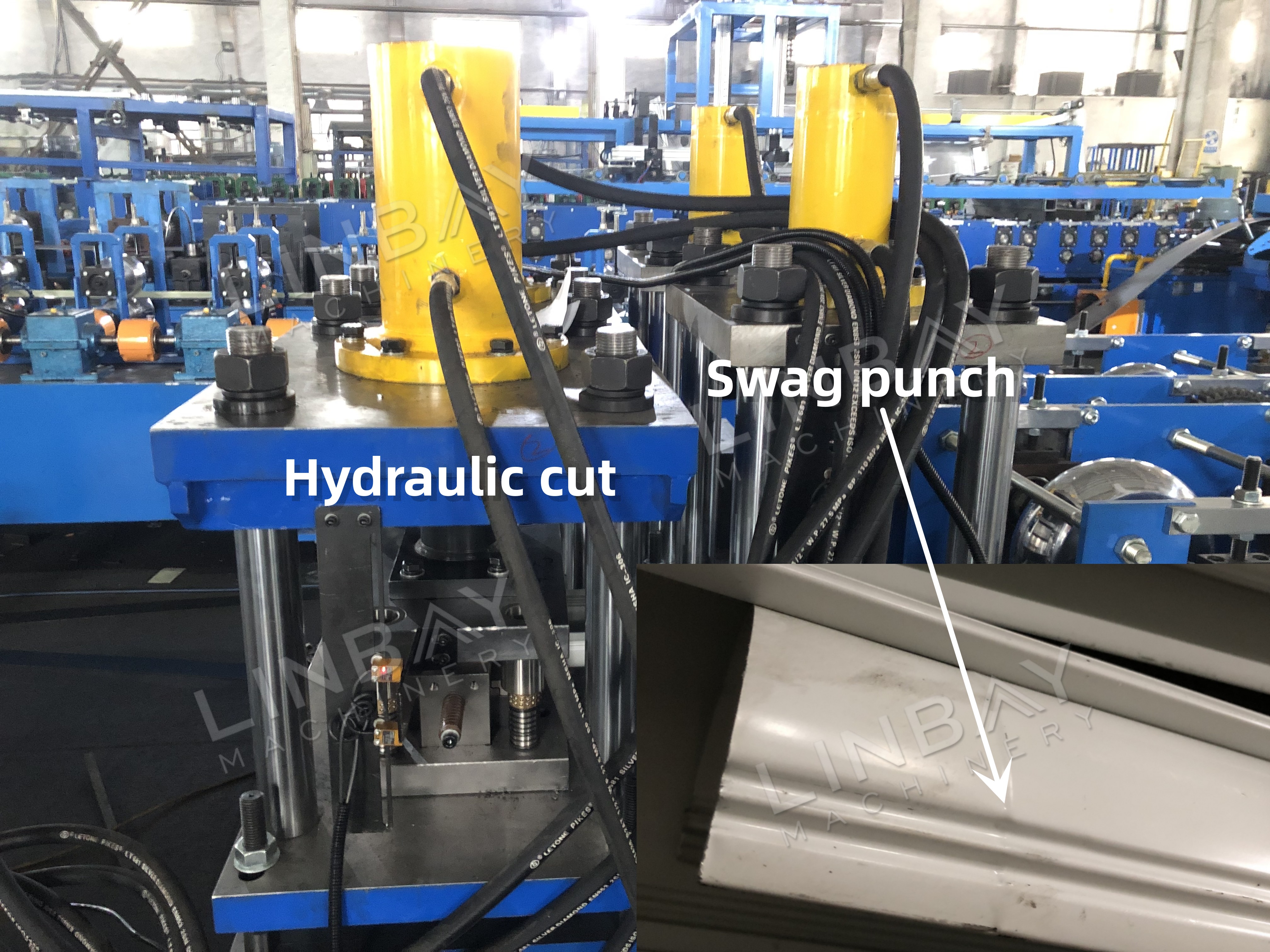

Swag-stansing

· RennekonfigurasjonEnden av metallrennen er avsmalnet for å redusere diameteren, slik at den kan gli inn i en annen renneseksjon for sikker montering.

· MaskinkapasitetBruker en hydraulisk stansedyse til å danne endeforbindelsen, noe som sikrer en jevn og sikker skjøt mellom to takrennesegmenter.

Hydraulisk skjæring

· Tilpassede bladerKonstruert for å passe til renneprofilen, noe som sikrer rene kutt uten deformasjon eller grader.

· Nøyaktig skjærelengdeOpprettholder en toleranse på ±1 mm. Denne presisjonen oppnås gjennom en koder som måler stålspolens bevegelse og konverterer disse dataene til elektriske signaler som sendes til PLS-skapet. Operatører kan justere skjærelengde, produksjonsmengde og hastighet via PLS-grensesnittet.

1. Avspoler

2. Fôring

3. Stansing

4. Valseformingsstativer

5. Kjøresystem

6. Skjæresystem

Andre

Utebord