VIDEO

Profil

Kassebjelken er et robust alternativ skreddersydd forkraftigapplikasjoner. Spesifikt presenterer vi entodelt boksbjelketil din vurdering. Vanligvis smidd av kaldvalset eller varmvalset stål med en tykkelse fra 1,5 til 2 mm, gjennomgår den presisvalseformingfør det belegges for å sikre en balanse mellom visuell appell og varig styrke. Monteringen innebærer sikker sammenføyningto deler formede C-formede stålprofiler, noe som resulterer i en solid rørstruktur. For produksjon av kassebjelker fremstår kaldvalsformingsmaskinen som det foretrukne valget, da den tilbyr effektivitet og presisjon.

Virkelig tilfelle - Hovedtekniske parametere

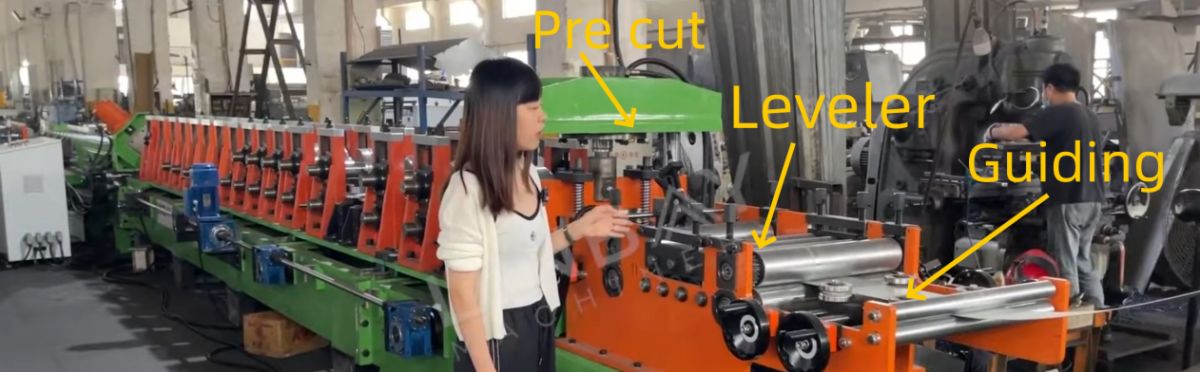

Styreruller er sentrale for å opprettholde justeringen mellom stålspolen og maskineriet, effektivtavverge forvrengningav kassebjelken. De spiller også en viktig rolle i formingsprosessen, og forhindrer tilbakeslagsdeformasjon av stålspolen.Retthetenav boksbjelken har betydelig innflytelse overproduktkvalitet og bæreevneav hele hyllen. Styrevalsene er strategisk plassert langs formingslinjen og sørger for nøyaktig justering.MålingerAvstanden til kanten av hver styrerulle er nøye dokumentert i manualen, noe som muliggjør sømløse justeringer basert på disse dataene, selv ved mindre forskyvninger under transport eller produksjon.

Niveller

Etter det foregående trinnet går stålspolen videre til nivelleringsprosessen. Her nivellerer nivelleringsmaskinen nøyeeliminerer eventuell krumning i stålspolen, og dermed forbedres flatheten og parallelliteten, og dermed kvaliteten på sluttproduktet – kassebjelken – forbedres. Utstyrt med 2 øvre og 3 nedre nivelleringsvalser, sikrer nivelleringsmaskinen nøyaktig presisjon i forberedelsen av stålspolen for påfølgende produksjonstrinn.

Hydraulisk forhåndskutt

Denne produksjonslinjen inkludererporateren hydraulisk forskjæringsenhet,forenkling av utskifting av stålspoler med varierende bredder og tykkelser, samtidig somminimere spoleavfall.

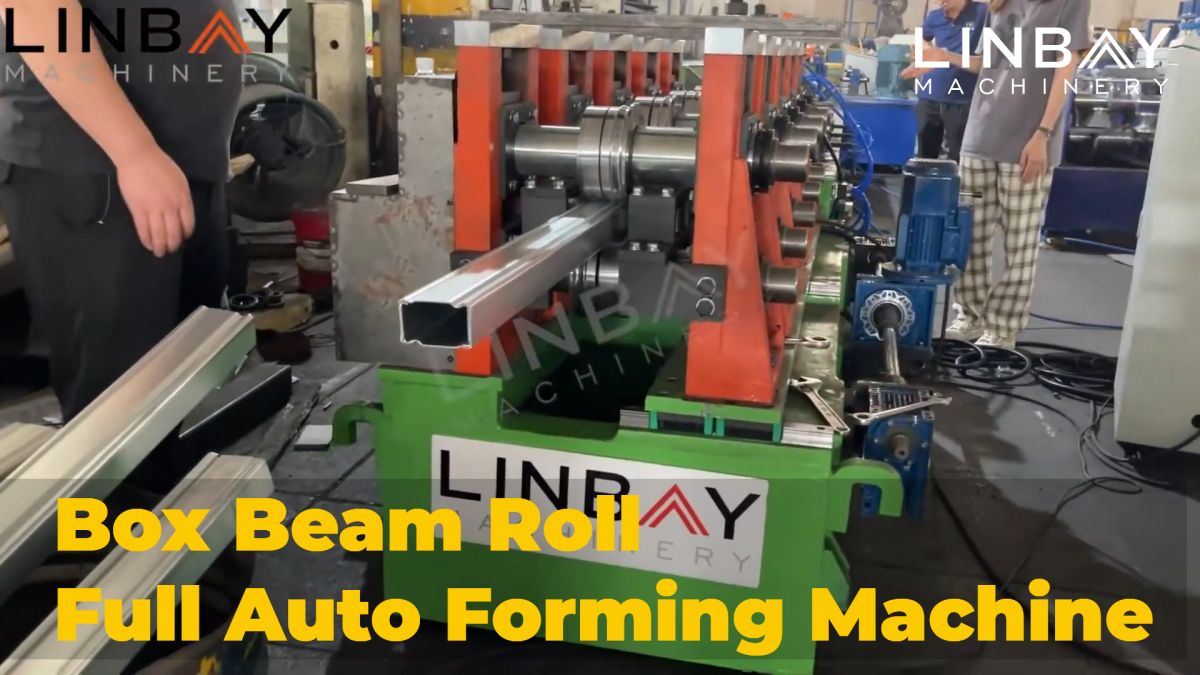

Rulleformingsmaskin

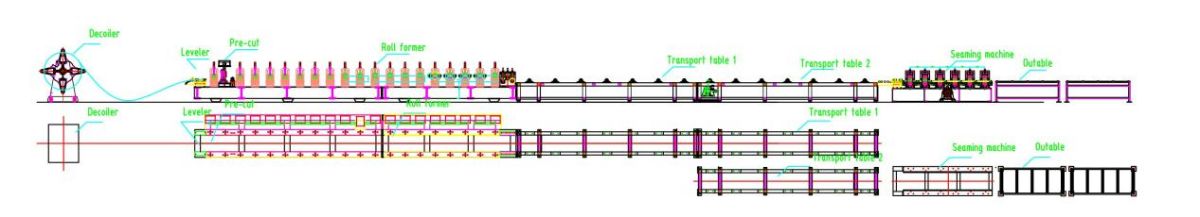

Flytskjema

Manuell avspoler -- Føring -- Nivellering -- Hydraulisk forhåndskutt -- Valseformemaskin -- Flygende hydraulisk kutt -- Plattform -- Falsemaskin -- Utbord

Hovedtekniske parametere

1. Linjehastighet: 0–4 m/min, justerbar

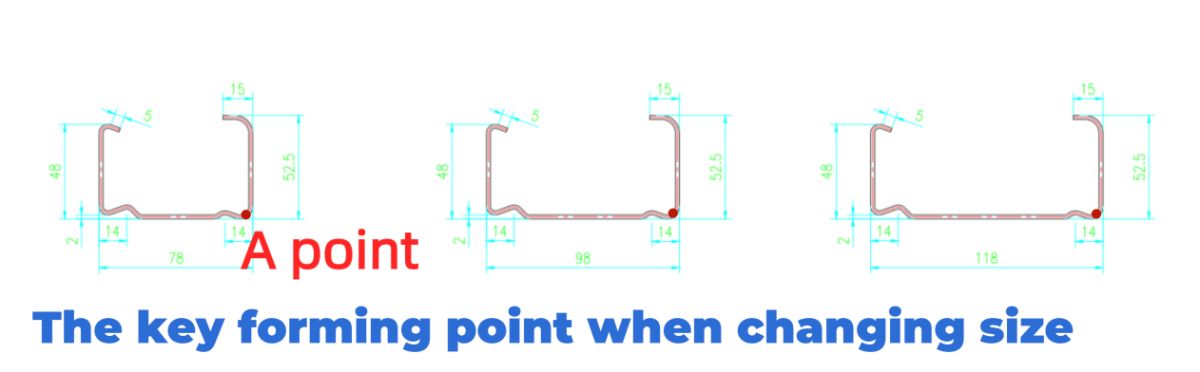

2. Profiler: Flere størrelser - samme høyde på 50 mm og forskjellig bredde på 80, 100, 120 mm

3. Materialtykkelse: 1,5–2 mm

4. Egnet materiale: Varmvalset stål, kaldvalset stål, galvanisert stål

5. Valseformingsmaskin: Støpejernsstruktur

Bilde og kjededriftssystem.

6. Antall formingsstasjoner: 18

7. Skjæresystem: Hydraulisk skjæring, valseformeren stopper ikke når den skjæres.

8. Endre størrelse: Automatisk.

9. PLS-skap: Siemens-system.

Beskrivelse av det virkelige tilfellet

Manuell avspoler

Den manuelle avspoleren er utstyrt med enbremsesystemomhyggelig konstruert for å regulere spenningen på avrullingsrullen og sikre en jevn avrullingsprosess. For å redusere risikoen for plutselig rekyl, spesielt for stålspoler med en tykkelse på over 1,5 mm,en pressearmbrukes til å holde stålspolen sikkert på plass. Videre er stålbeskyttelsesblader strategisk installert for å forhindre at spolen glir under avvikling. Denne gjennomtenkte designen forbedrer ikke bare sikkerheten, men tilbyr ogsåhøy kostnadseffektivitet, noe som sikrer pålitelig og effektiv drift.

I dette scenariet en manuell avspoleruten egen strømkildeer ansatt. For større krav til produksjonshastighet tilbyr vi et valgfritthydraulisk avspolerdrevet av en hydraulisk stasjon.

Veiledning

I hjertet av hele produksjonslinjen ligger valseformingsmaskinen, en uunnværlig komponent. Konstruert av et solid stykkestøpejern, denne maskinen har en robust struktur og drives av en påliteligkjedesystemAllsidigheten muliggjør produksjon av ulike størrelser med konsistent høyde. Operatører legger enkelt inn planlagte dimensjoner på PLS-kontrollskjermen, noe som utløserautomatiske justeringerav formingsstasjoner til presise posisjoner. Vanligvis trenger erfarne arbeidere omtrent 60 minutter for å utføre hele dimensjonsendringsprosessen, som omfatter både automatisk bevegelse av formingsstasjoner og manuell utskifting av stålspolen.

DeEt poengfungerer som et sentralt formingspunkt for breddejusteringer. Når valseformingsstasjonene beveger seg langs skinnene, forskyver de dynamisk posisjonen til dette kritiske formingspunktet, noe som muliggjør produksjon aveske bjelker med varierende bredder.

Som materiale for formingsvalsene er Gcr15 valgt – et kromholdig stål med høyt karboninnhold som er kjent for sin eksepsjonelle hardhet og slitestyrke. Disse valsene forkrommes for å øke levetiden, mens akslingene, som er laget av 40Cr-materiale, gjennomgår varmebehandling for økt holdbarhet.

Flygende hydraulisk kutt

Etter valseformingen former stålspolen seg gradvis til en C-formet profil. Deretter kuttes den presist til ønsket lengde av en hydraulisk skjæremaskin, og opprettholder enskjærelengdefeil innenfor 1 mmDenne skjæreprosessen minimerer effektivt svinn av stålspoler og synkroniseres med produksjonshastigheten til valseformingsmaskinen, noe som sikrer sømløs og uavbrutt drift.

Plattform

Den første C-profilen transporteres til den øvre plattformen og skyves deretter opp på den nedre plattformen. Deretter skyves den andre C-profilen forsiktig opp på den midterste skråningen, hvor en vippeanordning roterer den. Denne handlingen justerer og stabler de to C-profilene pent vertikalt.

Styreruller sørger for justering av de to C-profilene, og pneumatiske støtstenger skyver dem inn i falsemaskinen.

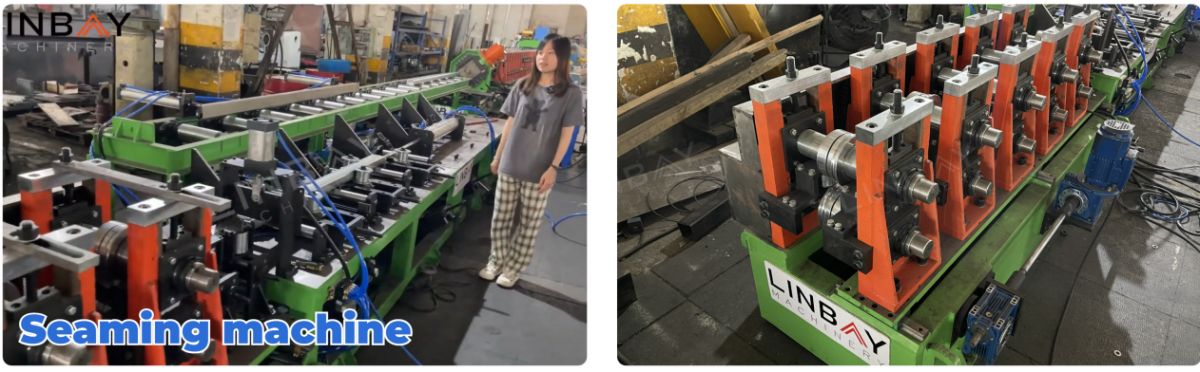

Sømmaskin

Falsemaskinen speiler strukturen til valseformemaskinen, og kan skryte av enstøpejernsstruktur og kjededriftssystemDen justerer automatisk posisjonene til sømstasjonen i henhold til boksbjelkens bredde. Denne innovasjoneneliminerer behovet for sveisemaskin, som tradisjonelt, måtte en arbeider sveise de to C-profilene til en kassebjelke-ettervalsforming.

Enkoder og PLS

Valseformemaskinen er utstyrt med enJapansk Koyo-koder, som nøyaktig konverterer spolelengden til elektriske signaler for PLS-kontrollskapet. Denne presisjonen garantererSkjærefeil er begrenset til 1 mm, noe som sikrer boksbjelker av høy kvalitet og reduserer svinn. Operatører kan kontrollere produksjonshastighet, angi dimensjoner, skjærelengde og mer via PLS-skjermen. Skapet lagrer også vanlige parametere og tilbyr beskyttelse mot overbelastning, kortslutning og fasetap. Språkinnstillingene på PLS-skjermen kan tilpasses kundens preferanser.

Hydraulisk stasjon

Vår hydrauliske stasjon, utstyrt med elektriske kjølevifter, avleder varme effektivt og sikrer langvarig og pålitelig drift med lav feilrate.

Garanti

Ved forsendelse angir navneskiltet tydelig leveringsdatoen, noe som gir ento års garanti for hele produksjonslinjen og en imponerende fem års garanti for ruller og aksler.

1. Avspoler

2. Fôring

3. Stansing

4. Valseformingsstativer

5. Kjøresystem

6. Skjæresystem

Andre

Utebord