wideo

Profil

Kanały rozporowe są często wykorzystywane w zastosowaniach takich jak montaż paneli słonecznych, instalacjach wodno-kanalizacyjnych i rurowych oraz systemach HVAC. Standardowe wysokości kanałów rozporowych obejmują:21 mm, 41 mm, 52 mm, 62 mm, 71 mm i 82 mm.Średnica rolek formujących zmienia się wraz z wysokością kanału podporowego, przy czym wyższe kanały wymagają większej liczby stanowisk formujących. Kanały te są zazwyczaj produkowane zstal walcowana na gorąco, stal walcowana na zimno, stal ocynkowana lub stal nierdzewna,o grubościach odOd grubości 12 (2,5 mm) do grubości 16 (1,5 mm).

Uwaga: Ze względu na wyższą granicę plastyczności stali nierdzewnej, wymagana siła formowania jest większa w porównaniu ze stalą niskostopową i zwykłą stalą węglową o tej samej grubości. Dlatego maszyny do gięcia blach przeznaczone do stali nierdzewnej różnią się od tych stosowanych do zwykłej stali węglowej i stali ocynkowanej.

LINBAY dostarcza linie produkcyjne umożliwiające produkcję w różnych wymiarach, które w zależności od stopnia automatyzacji wymaganego do regulacji wymiarów, dzielą się na linie ręczne i automatyczne.

Przypadek rzeczywisty – główne parametry techniczne

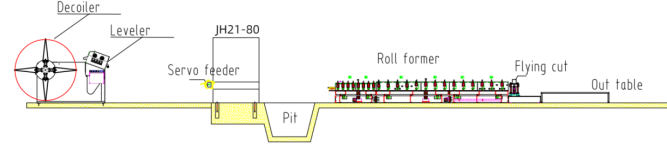

Schemat blokowy: Rozwijarka – Podajnik serwo – Prasa dziurkująca – Prowadzenie – Maszyna do gięcia rolkowego – Cięcie piłą latającą – Stół wyjściowy

Przypadek rzeczywisty – główne parametry techniczne

1. Prędkość linii: 15 m/min, regulowana

2. Odpowiedni materiał: stal walcowana na gorąco, stal walcowana na zimno, stal ocynkowana

3. Grubość materiału: 1,5-2,5 mm

4. Maszyna do profilowania: konstrukcja żeliwna

5. Układ napędowy: Układ napędowy skrzyni biegów

6. System cięcia: Cięcie piłą latającą. Maszyna do profilowania nie zatrzymuje się podczas cięcia.

7.Szafa PLC: system Siemens

Przypadek rzeczywisty – maszyny

1. Rozwijak hydrauliczny z prostownikiem*1

2. Podajnik serwomechanizmu*1

3.Prasa dziurkująca*1

4.Maszyna do profilowania*1

5. Maszyna do cięcia piłą latającą*1

6.Szafa sterownicza PLC*2

7.Stacja hydrauliczna*2

8. Pudełko z częściami zamiennymi (bezpłatne)*1

Rozmiar pojemnika: 2x40GP+1x20GP

Opis rzeczywistego przypadku

Rozwijarka z prostownicą

Ta maszyna integruje funkcje rozwijarki i prostowarki, optymalizując wykorzystanie powierzchni. Prostowanie zwojów blachy o grubości powyżej 1,5 mm jest kluczowe, szczególnie w przypadku ciągłego wykrawania otworów w kanałach rozpór. Prostownica zapewnia gładkość zwoju blachy i redukuje naprężenia wewnętrzne, ułatwiając formowanie i prostowanie.

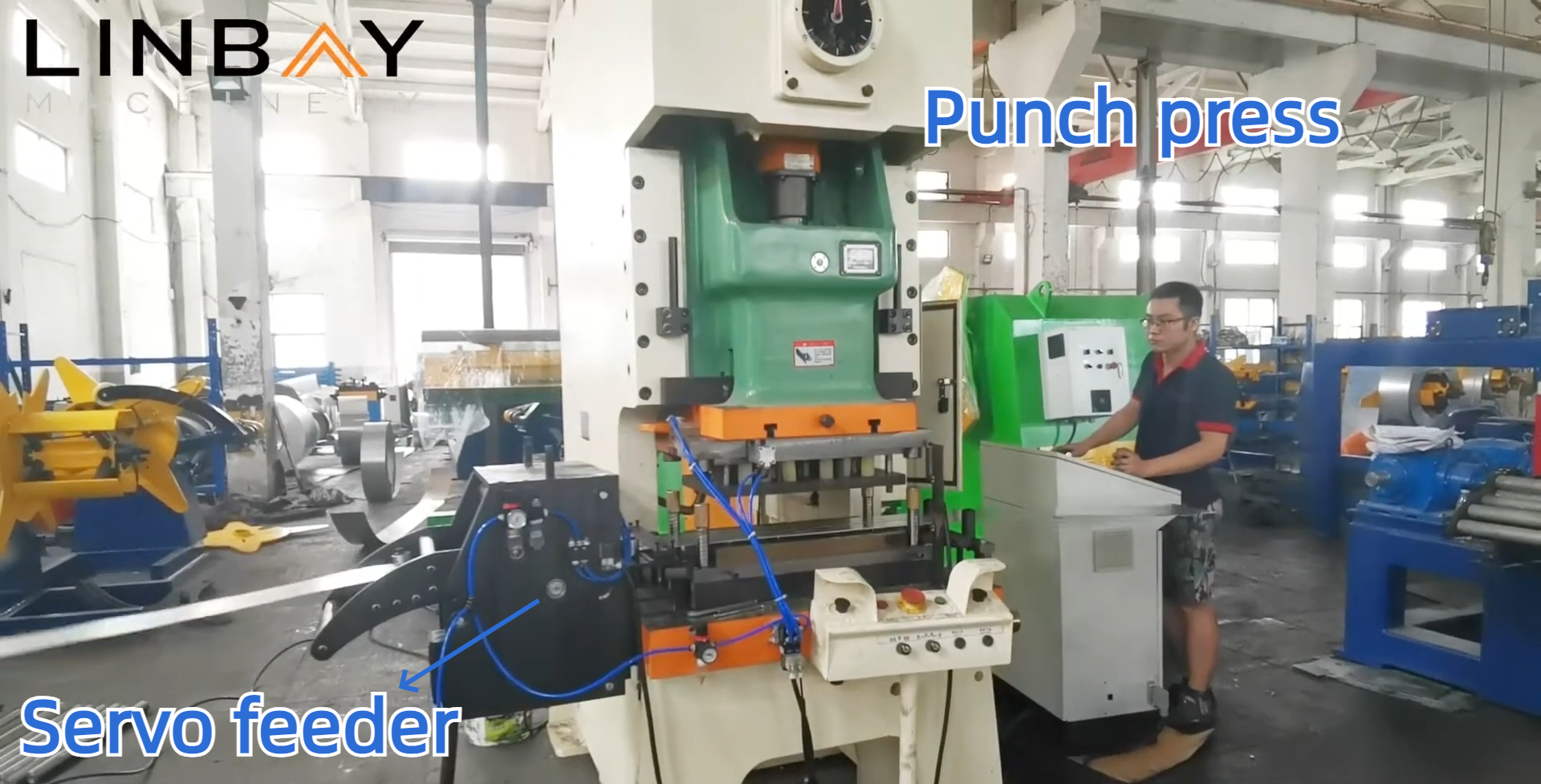

Podajnik serwo

Podajnik serwo zawdzięcza swoją nazwę zastosowaniu serwosilnika. Dzięki minimalnemu opóźnieniu startu i zatrzymania serwosilnika, oferuje on wyjątkową precyzję podawania stalowych kręgów. Precyzja ta jest niezbędna do zachowania ścisłych tolerancji i minimalizacji strat stali podczas produkcji kanałów podporowych. Dodatkowo, pneumatyczne zaciski wewnątrz podajnika przesuwają stalowy kręg, chroniąc jednocześnie jego powierzchnię przed zarysowaniami.

Prasa dziurkująca

Prasa wykrawająca służy do wykonywania otworów w zwojach stali, niezbędnych do mocowania śrub i nakrętek zabezpieczających kanały podporowe. Ta prasa wykrawająca działa szybciej niż zintegrowana dziurkarka hydrauliczna (zamontowana na tej samej podstawie co maszyna do gięcia) i samodzielna dziurkarka hydrauliczna. Wykorzystujemy prasy wykrawające znanej chińskiej marki Yangli, posiadającej liczne oddziały na całym świecie, co zapewnia wygodny serwis posprzedażowy i łatwy dostęp do części zamiennych.

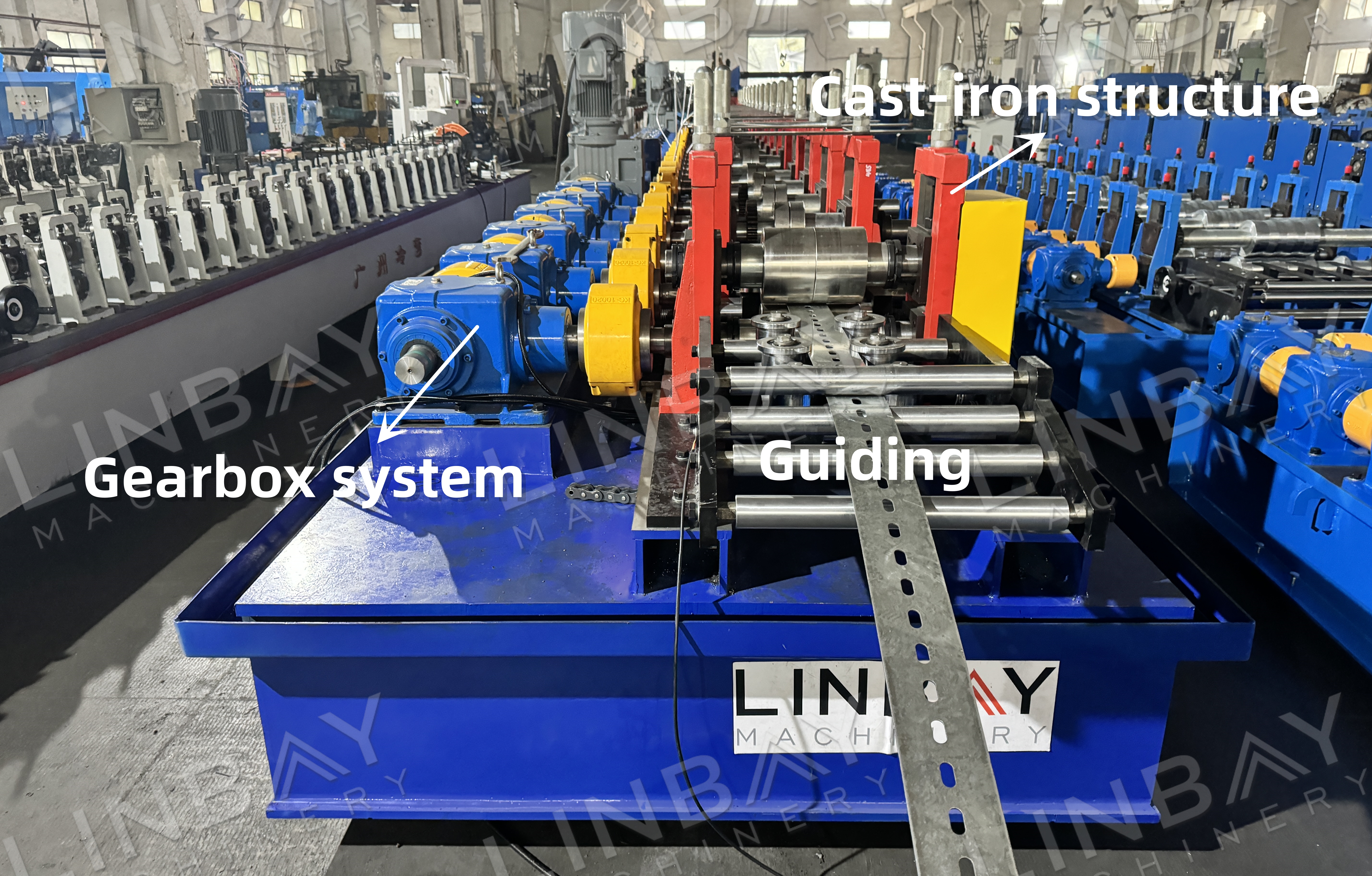

Przewodnik

Rolki prowadzące utrzymują stalowy zwój i maszyny w jednej linii środkowej, zapewniając prostoliniowość kanału podpory. To ustawienie jest kluczowe dla dopasowania kanałów podpory do innych profili podczas montażu, co ma bezpośredni wpływ na stabilność całej konstrukcji.

Maszyna do formowania rolek

Maszyna do gięcia blachy charakteryzuje się żeliwną konstrukcją wykonaną z jednego kawałka stali, co zapewnia wyjątkową trwałość. Górne i dolne rolki wywierają nacisk, aby nadać kształt zwojowi stali, napędzane przekładnią, która zapewnia wystarczającą moc do procesu gięcia.

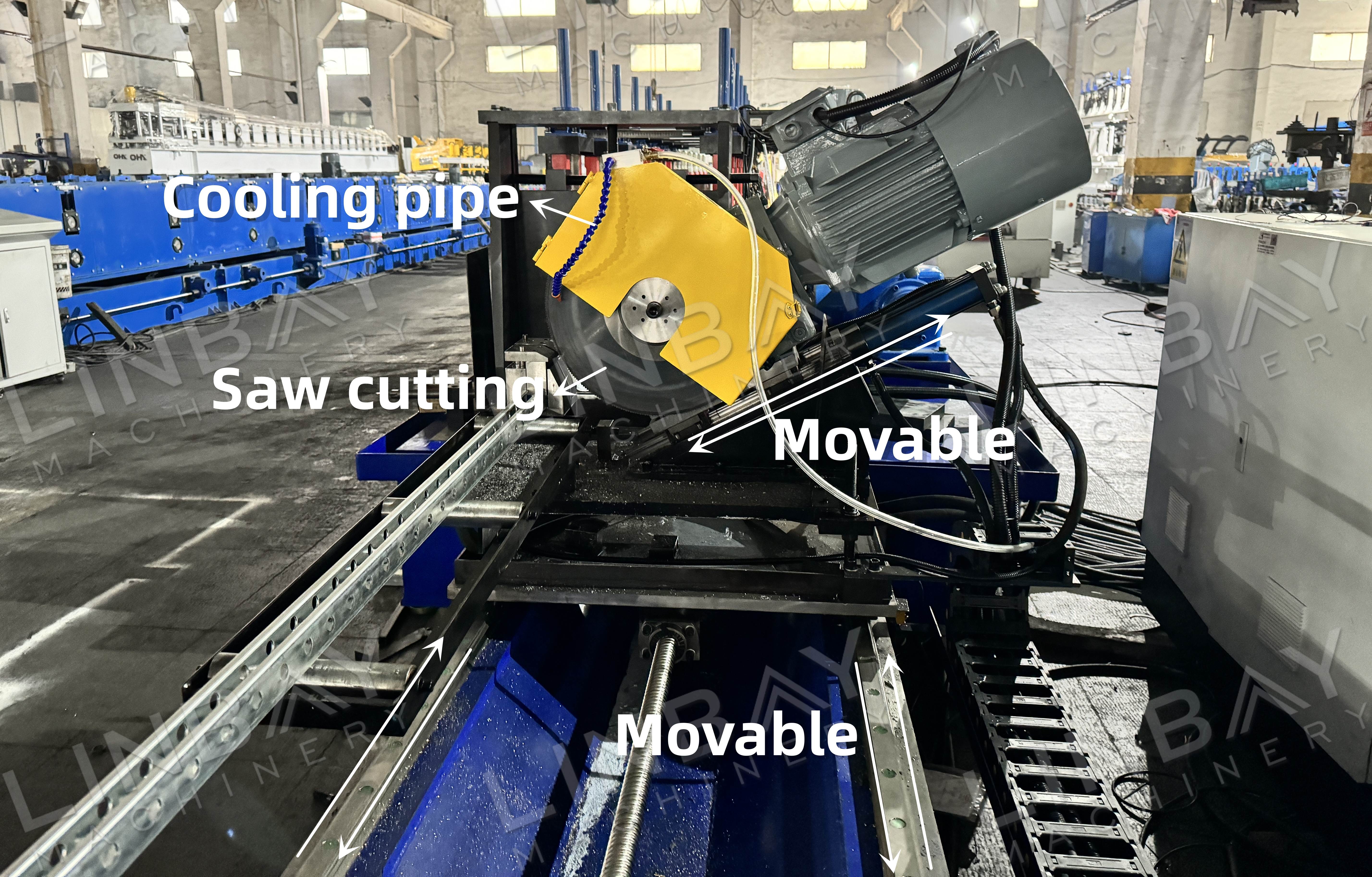

Cięcie latającą piłą

Wózek latającej piły przyspiesza, synchronizując się z prędkością ruchomych kanałów podporowych, która odpowiada również prędkości maszyny do profilowania. Umożliwia to cięcie bez zatrzymywania procesu produkcyjnego. To wysoce wydajne rozwiązanie idealnie sprawdza się w przypadku operacji o dużej prędkości i generuje minimalną ilość odpadów.

Podczas procesu cięcia siła pneumatyczna przesuwa podstawę brzeszczotu w kierunku kanału podporowego, podczas gdy siła hydrauliczna ze stacji hydraulicznej napędza obrót brzeszczotu.

Stacja hydrauliczna

Stacja hydrauliczna dostarcza energię potrzebną do zasilania urządzeń takich jak rozwijarka hydrauliczna i gilotyna hydrauliczna. Jest wyposażona w wentylatory chłodzące, które zapewniają efektywne odprowadzanie ciepła. W gorącym klimacie zalecamy powiększenie zbiornika hydraulicznego, aby poprawić odprowadzanie ciepła i zwiększyć objętość płynu chłodzącego. Takie rozwiązania pomagają utrzymać stabilną temperaturę roboczą podczas długotrwałego użytkowania, zapewniając tym samym niezawodność i wydajność linii produkcyjnej do profilowania.

Szafa sterownicza PLC i enkoder

Enkodery odgrywają kluczową rolę w dostarczaniu informacji zwrotnej o położeniu, prędkości i synchronizacji. Przekształcają zmierzoną długość zwoju stali w sygnały elektryczne, które są następnie przesyłane do szafy sterowniczej PLC. Operatorzy korzystają z wyświetlacza szafy sterowniczej, aby dostosować parametry, takie jak prędkość produkcji, wydajność cyklu i długość cięcia. Dzięki precyzyjnym pomiarom i sprzężeniu zwrotnemu z enkoderów, maszyna tnąca może osiągnąć dokładność cięcia z dokładnością ±1 mm.

Latające cięcie hydrauliczne kontra cięcie latającą piłą

Ostrze tnące: Każdy wymiar latającej przecinarki hydraulicznej wymaga osobnego, niezależnego ostrza tnącego. Cięcie piłą nie jest jednak ograniczone wymiarami kanałów podporowych.

Zużycie: Brzeszczoty pił zużywają się zazwyczaj szybciej w porównaniu z hydraulicznymi brzeszczotami tnącymi i wymagają częstszej wymiany.

Hałas: Cięcie piłą jest z reguły głośniejsze niż cięcie hydrauliczne, co może wymagać zastosowania dodatkowych środków wygłuszających w obszarze produkcyjnym.

Straty: Przecinarka hydrauliczna, nawet prawidłowo skalibrowana, zazwyczaj generuje nieuniknione straty rzędu 8-10 mm na cięcie. Z drugiej strony, przecinarka piłowa generuje niemal zerowe straty.

Konserwacja: Brzeszczoty wymagają układu chłodzenia, który odprowadza ciepło generowane przez tarcie, zapewniając ciągłe i wydajne cięcie. Natomiast cięcie hydrauliczne utrzymuje bardziej stabilną temperaturę.

Ograniczenia materiałowe: Stal nierdzewna charakteryzuje się wyższą granicą plastyczności niż zwykła stal węglowa. Do obróbki stali nierdzewnej nadaje się wyłącznie cięcie piłą.

1. Rozwijarka

2. Karmienie

3. Uderzenie

4. Stojaki do profilowania

5. Układ napędowy

6. System tnący

Inni

Poza stołem