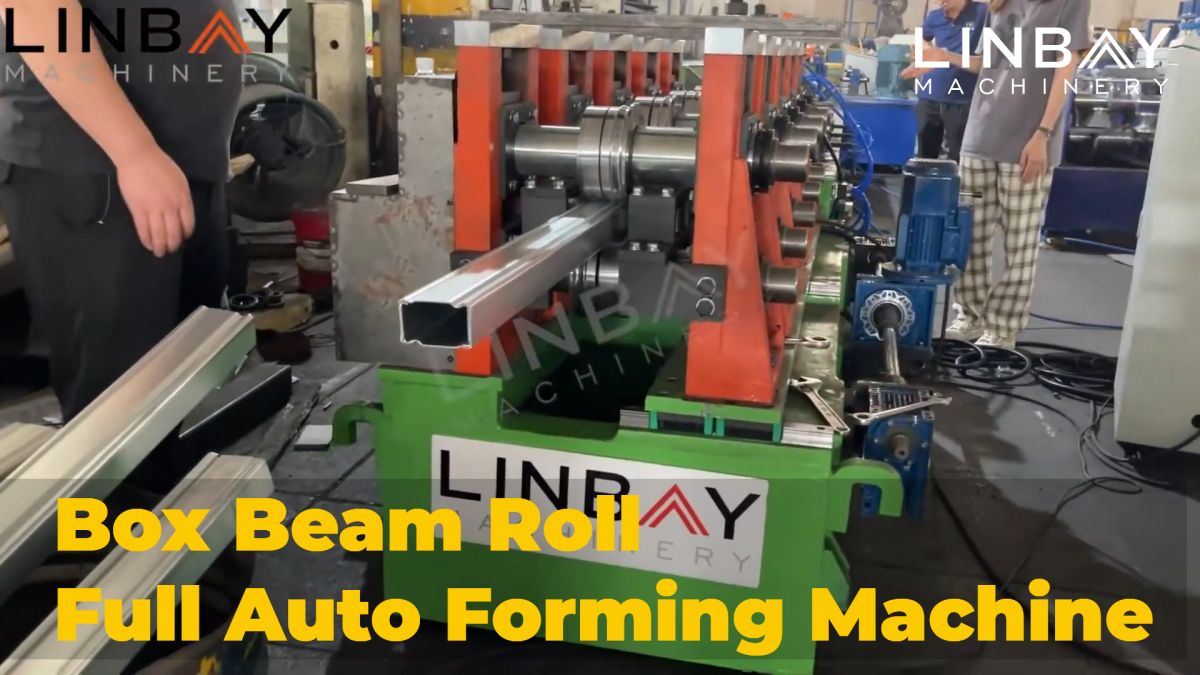

VIDEO

Profil

Grinda casetată reprezintă o opțiune robustă, adaptată pentrugreuaplicații. Mai exact, prezentăm ogrindă tip casetă din două piesespre considerație. De obicei forjat din oțel laminat la rece sau la cald, cu o grosime cuprinsă între 1,5 și 2 mm, este supus unui proces precis de prelucrareprofilare prin laminareînainte de a fi acoperite pentru a asigura un echilibru între aspectul vizual și rezistența de durată. Asamblarea implică îmbinarea în siguranță adouă bucăți de profile de oțel în formă de C formate, rezultând o structură tubulară robustă. Pentru producerea de grinzi casetate, mașina de profilare la rece se impune ca alegerea preferată, oferind eficiență și precizie.

Caz real - Parametri tehnici principali

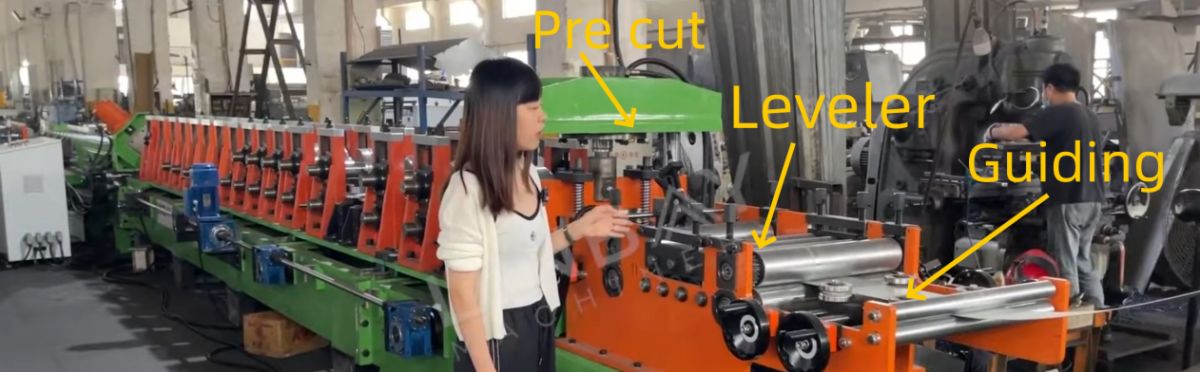

Rolele de ghidare sunt esențiale în menținerea alinierii dintre bobina de oțel și utilaj, eficientevitarea distorsiuniia grinzii casetate. De asemenea, acestea joacă un rol vital în procesul de formare, prevenind deformarea prin revenire a bobinei de oțel.Rectitudiniigrinzii cutie are o influență considerabilă asupracalitatea produsului și capacitatea portantăa întregului raft. Poziționate strategic de-a lungul liniei de formare, rolele de ghidare asigură o aliniere meticuloasă.MăsurătoriDistanța fiecărei role de ghidare până la margine este documentată meticulos în manual, permițând ajustări fără probleme pe baza acestor date, chiar și în cazul unor deplasări minore în timpul transportului sau producției.

Nivelator

După etapa precedentă, bobina de oțel trece la procesul de nivelare. Aici, mașina de nivelare lucrează cu sârguințăelimină orice curbură prezentă în bobina de oțel, îmbunătățind astfel planitatea și paralelismul acesteia, sporind în consecință calitatea produsului final - grinda casetată. Echipată cu 2 role de nivelare superioare și 3 role de nivelare inferioare, mașina de nivelare asigură o precizie meticuloasă în pregătirea bobinei de oțel pentru etapele ulterioare de fabricație.

Pre-tăiere hidraulică

Această linie de producție includeporiun dispozitiv hidraulic de pre-tăiere,simplificarea înlocuirii rulourilor de oțel cu lățimi și grosimi variabile, în timp ce simultanminimizarea deșeurilor de bobine.

Mașină de formare a rolelor

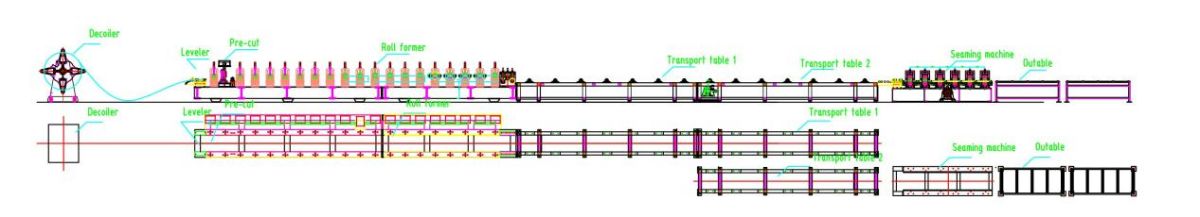

Diagramă de flux

Derulator manual -- Ghidaj -- Nivelator -- Pre-tăiere hidraulică -- Mașină de profilat -- Tăiere hidraulică mobilă -- Platformă -- Mașină de cusut -- Masă de ieșire

Parametri tehnici principali

1. Viteză linie: 0-4 m/min, reglabilă

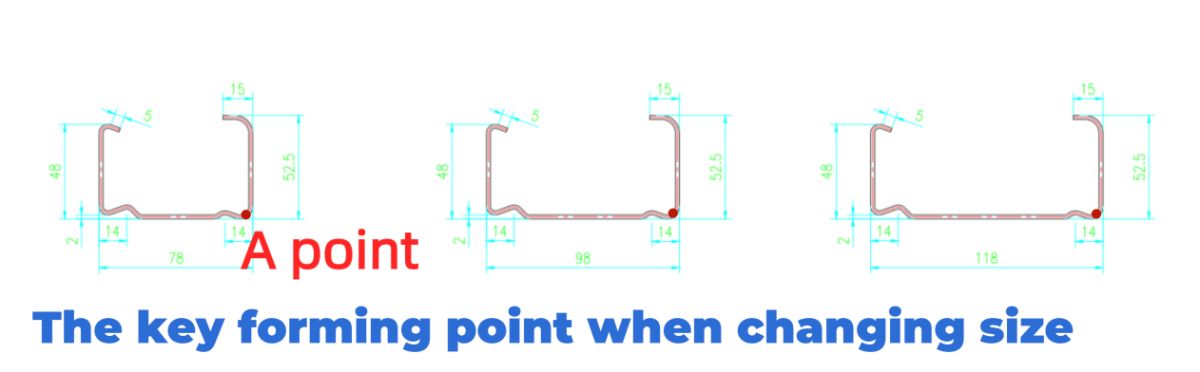

2. Profile: Dimensiuni multiple - aceeași înălțime de 50 mm și lățimi diferite de 80, 100, 120 mm

3. Grosimea materialului: 1,5-2 mm

4. Material potrivit: oțel laminat la cald, oțel laminat la rece, oțel galvanizat

5. Mașină de profilare: Structură din fontă

ctură și sistem de acționare cu lanț.

6. Nr. de stații de formare: 18

7. Sistem de tăiere: Tăiere hidraulică, formatorul de role nu se oprește la tăiere.

8. Schimbarea dimensiunii: Automat.

9. Dulap PLC: sistem Siemens.

Descrierea cazului real

Decoiler manual

Derulatorul manual este echipat cu unsistem de frânaremeticulos proiectat pentru a regla tensiunea rolei de derulare și a asigura un proces de derulare lin. Pentru a reduce riscul de recul brusc, în special pentru rulourile de oțel cu grosimea mai mare de 1,5 mm,un braț de presăeste utilizat pentru a fixa în siguranță bobina de oțel la locul ei. În plus, foile de protecție din oțel sunt instalate strategic pentru a preveni alunecarea bobinei în timpul derulării. Acest design atent nu numai că sporește siguranța, dar oferă șirentabilitate ridicată, asigurând o funcționare fiabilă și eficientă.

În acest scenariu, un derulator manualfără propria sursă de alimentareeste utilizat. Pentru cerințe de viteză de producție mai substanțiale, oferim opționalderulator hidraulicalimentat de o stație hidraulică.

Ghidare

În centrul întregii linii de producție se află mașina de profilat, o componentă indispensabilă. Construită dintr-o bucată solidă defontă, această mașină se mândrește cu o structură robustă și este acționată de un motor fiabilsistem de lanțuriVersatilitatea sa permite producția de diverse dimensiuni cu înălțime constantă. Operatorii introduc fără efort dimensiunile planificate pe ecranul de control PLC, declanșând...ajustări automatea stațiilor de formare în poziții precise. De obicei, muncitorii experimentați au nevoie de aproximativ 60 de minute pentru a executa întregul proces de schimbare a dimensiunilor, care cuprinde atât mișcarea automată a stațiilor de formare, cât și înlocuirea manuală a bobinei de oțel.

Cel/Cea/Cei/CeleUn punctacționează ca punct pivot de formare pentru ajustările lățimii. Pe măsură ce stațiile de profilare se mișcă de-a lungul șinelor, acestea schimbă dinamic poziția acestui punct critic de formare, permițând producerea decutie grinzi cu lățimi variabile.

Pentru materialul rolelor de formare s-a ales Gcr15 - un oțel cu conținut ridicat de carbon și crom, renumit pentru duritatea și rezistența sa excepționale la uzură. Aceste role sunt supuse unui tratament de cromare pentru a le spori longevitatea, în timp ce arborii, fabricați din material 40Cr, sunt supuși unui tratament termic pentru o durabilitate sporită.

Tăiere hidraulică volantă

După ce este supusă procesului de laminare, bobina de oțel se conformează treptat unui profil în formă de C. Apoi este tăiată cu precizie la lungimea necesară de către o mașină de tăiat hidraulic, menținând oeroare de lungime de tăiere în limita a 1 mmAcest proces de tăiere minimizează eficient risipa de rulouri de oțel și se sincronizează cu viteza de producție a mașinii de profilat, asigurând o funcționare fără întreruperi și fără probleme.

Platformă

Profilul C inițial este transportat pe platforma superioară și apoi împins pe platforma inferioară. Ulterior, al doilea profil C este împins cu grijă pe panta din mijloc, unde un dispozitiv de basculare îl rotește. Această acțiune aliniază și stivuiește perfect cele două profile C pe verticală.

Rolele de ghidare asigură alinierea celor două profile în formă de C, iar tijele de împingere pneumatice le împing în mașina de cusut.

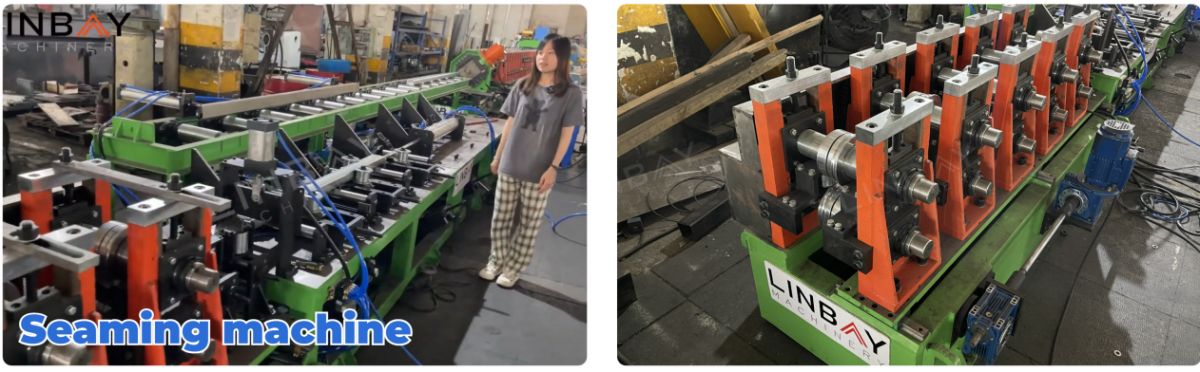

Mașină de cusut

Mașina de cusut oglindește structura mașinii de profilat, având ostructură din fontă și sistem de acționare cu lanțReglează automat pozițiile stației de coasere în funcție de lățimea grinzii cutiei. Această inovațieelimină necesitatea unui sudorCa în mod tradițional, un muncitor trebuia să sudeze cele două profile în C într-o grindă casetată după laminare.

Encoder și PLC

Mașina de profilat este echipată cu unEncoder japonez Koyo, care convertește cu precizie lungimea bobinei în semnale electrice pentru tabloul de comandă PLC. Această precizie garanteazăerorile de tăiere sunt limitate la 1 mm, asigurând grinzi tip casetă de înaltă calitate și reducând risipa. Operatorii pot controla viteza de producție, pot seta dimensiunile, lungimea de tăiere și multe altele prin intermediul ecranului PLC. De asemenea, dulapul stochează parametrii utilizați în mod obișnuit și oferă protecție împotriva supraîncărcării, scurtcircuitului și pierderii de fază. Setările de limbă de pe ecranul PLC pot fi personalizate pentru a se potrivi preferințelor clientului.

Stație hidraulică

Stația noastră hidraulică, echipată cu ventilatoare electrice de răcire, disipă eficient căldura, asigurând o funcționare prelungită și fiabilă, cu o rată redusă de defecțiuni.

Garanție

La expediere, plăcuța de identificare indică clar data livrării, oferind ogaranție de doi ani pentru întreaga linie de producție și o garanție impresionantă de cinci ani pentru role și arbori.

1. Derulator

2. Hrănire

3. Lovitură de pumn

4. Standuri de profilare cu role

5. Sistem de conducere

6. Sistem de tăiere

Alţii

Masă în afara terenului