ВІДЕО

Профіль

Коробчаста балка є надійним варіантом, розробленим дляважкийпрограми. Зокрема, ми представляємодвосекційна коробчаста балкадо вашої уваги. Зазвичай виготовляється з холоднокатаної або гарячекатаної сталі товщиною від 1,5 до 2 мм і проходить точну обробкуформування рулономперед нанесенням покриття, щоб забезпечити баланс візуальної привабливості та довговічності. Збірка включає надійне з'єднаннядва шматки формованих сталевих профілів C-подібної форми, що призводить до міцної трубної конструкції. Для виробництва коробчастих балок машина холодного прокату є кращим вибором, забезпечуючи ефективність та точність.

Реальний випадок - основні технічні параметри

Направляючі ролики відіграють ключову роль у підтримці вирівнювання сталевого рулону та обладнання, ефективно...запобігання спотвореннюкоробчастої балки. Вони також відіграють життєво важливу роль у процесі формування, запобігаючи деформації відскоку сталевого рулону.Прямолінійністькоробчастої балки має значний вплив наякість продукції та її несуча здатністьвсієї полиці. Стратегічно розташовані вздовж лінії формування, напрямні ролики забезпечують ретельне вирівнювання.ВимірюванняВідстань кожного напрямного ролика до краю ретельно задокументована в інструкції, що дозволяє безперешкодно регулювати її на основі цих даних, навіть у разі незначних зміщень під час транспортування або виробництва.

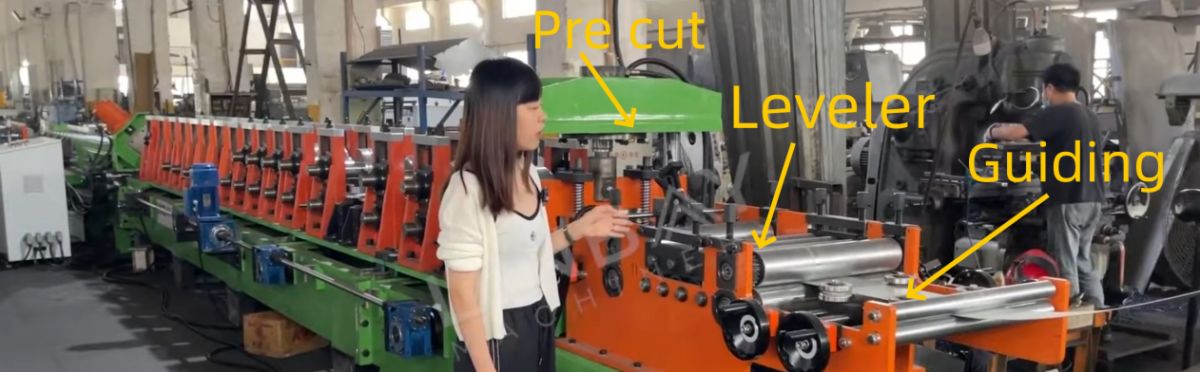

Вирівнювач

Після попереднього етапу сталевий рулон переходить до процесу вирівнювання. Тут вирівнювальна машина ретельноусуває будь-яку кривизну, присутню в сталевій рулоні, тим самим покращуючи його площинність та паралельність, а отже, підвищуючи якість кінцевого продукту – коробчастої балки. Оснащений 2 верхніми та 3 нижніми вирівнювальними роликами, вирівнювальний верстат забезпечує ретельну точність підготовки сталевого рулону до наступних етапів виробництва.

Гідравлічне попереднє різання

Ця виробнича лінія включаєпоригідравлічний пристрій попереднього різання,спрощення заміни сталевих рулонів різної ширини та товщини, водночасмінімізація відходів котушок.

Машина для формування рулону

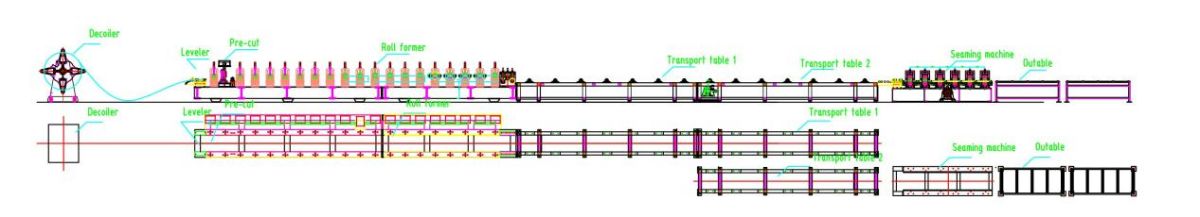

Блок-схема

Ручний розмотувач -- Направляючий -- Вирівнювач -- Гідравлічний попередній різак -- Профілегибочний верстат -- Летючий гідравлічний різак -- Платформа -- Закаточний верстат -- Виносний стіл

Основні технічні параметри

1. Швидкість лінії: 0-4 м/хв, регульована

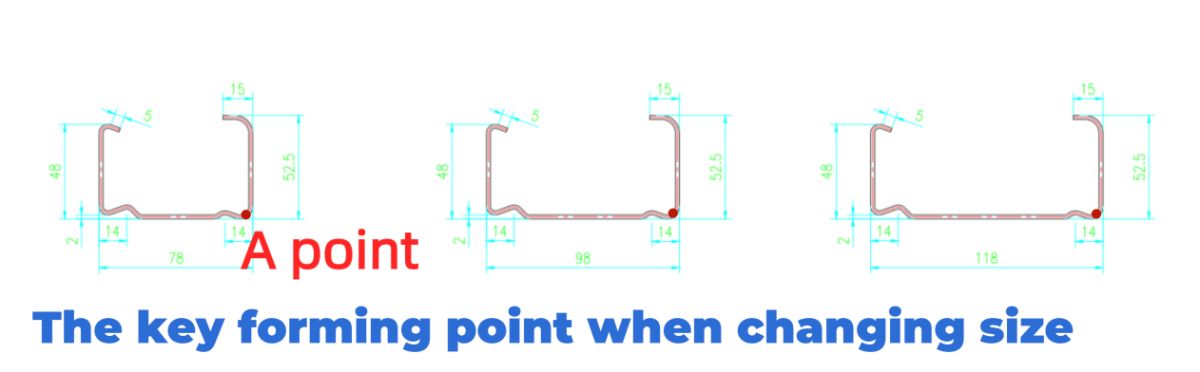

2. Профілі: Різні розміри - однакова висота 50 мм та різна ширина 80, 100, 120 мм

3. Товщина матеріалу: 1,5-2 мм

4. Підходящий матеріал: гарячекатана сталь, холоднокатана сталь, оцинкована сталь

5. Профілеподібна машина: чавунна конструкція

система креслення та ланцюгового приводу.

6. Кількість формувальних станцій: 18

7. Система різання: Гідравлічне різання, роликовий колишній не зупиняється під час різання.

8. Зміна розміру: Автоматично.

9. Шафа ПЛК: система Siemens.

Опис реального випадку

Ручний розмотувач

Ручний розмотувач оснащенийгальмівна системаретельно розроблений для регулювання натягу розмотувального рулону та забезпечення плавного процесу розмотування. Щоб зменшити ризик раптового відскоку, особливо для сталевих рулонів товщиною понад 1,5 мм,прес-важільвикористовується для надійного утримання сталевого рулону на місці. Крім того, сталеві захисні листи стратегічно встановлені, щоб запобігти зісковзуванню рулону під час розмотування. Ця продумана конструкція не лише підвищує безпеку, але й пропонуєвисока економічна ефективність, що забезпечує надійну та ефективну роботу.

У цьому випадку ручний розмотувачбез власного джерела живленнявикористовується. Для більш суттєвих вимог до швидкості виробництва ми пропонуємо додаткову опціюгідравлічний розмотувачпрацює від гідравлічної станції.

Керівництво

В основі всієї виробничої лінії лежить роликовий формувальний верстат, незамінний компонент. Виготовлений з цільного шматка...чавун, ця машина може похвалитися міцною конструкцією та приводиться в рух надійнимланцюгова системаЙого універсальність дозволяє виробляти різні розміри з однаковою висотою. Оператори без зусиль вводять заплановані розміри на екрані керування ПЛК, запускаючиавтоматичні налаштуванняформувальних станцій у точні позиції. Зазвичай досвідченим працівникам потрібно приблизно 60 хвилин, щоб виконати повний процес зміни розмірів, що охоплює як автоматичне переміщення формувальних станцій, так і ручну заміну сталевого рулону.

TheТочкадіє як ключова точка формування для регулювання ширини. Коли станції профілювання рулонів рухаються вздовж рейок, вони динамічно зміщують положення цієї критичної точки формування, що дозволяє вироблятикоробка балки різної ширини.

Для матеріалу формувальних роликів обрано Gcr15 — високовуглецеву хромовмісну сталь, відому своєю винятковою твердістю та зносостійкістю. Ці ролики проходять хромування для збільшення їхнього терміну служби, а вали, виготовлені з матеріалу 40Cr, проходять термічну обробку для додаткової міцності.

Гідравлічний різ

Після процесу профілювання роликами сталевий рулон поступово набуває С-подібної форми. Потім його точно розрізають на потрібну довжину за допомогою гідравлічного різального верстата, дотримуючись...похибка довжини різання в межах 1 ммЦей процес різання ефективно мінімізує втрати сталевого рулону та синхронізується зі швидкістю виробництва профілюючого верстата, забезпечуючи безперебійну та безперебійну роботу.

Платформа

Початковий С-подібний профіль переміщується на верхню платформу, а потім проштовхується на нижню. Згодом другий С-подібний профіль обережно проштовхується на середній схил, де його повертає перекидний пристрій. Ця дія вирівнює та акуратно складає два С-подібні профілі вертикально.

Направляючі ролики забезпечують вирівнювання двох С-подібних профілів, а пневматичні штовхачі проштовхують їх у швейну машину.

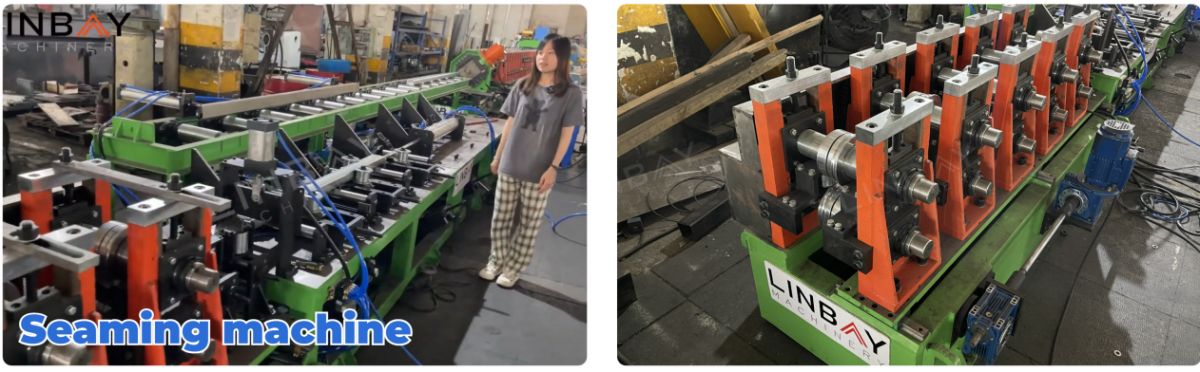

Машина для закатки

Заклепувальна машина відображає структуру роликової формувальної машини та може похвалитися...чавунна конструкція та ланцюгова система приводуВін автоматично регулює положення станції закатки відповідно до ширини коробчастої балки. Ця інноваціяпозбавляє необхідності використовувати зварювальний апарат, як традиційно, робітник мав зварити два С-подібні профілі в коробчасту балку після профілювання.

Енкодер та ПЛК

Профілегибочна машина оснащенаЯпонський енкодер Koyo, який точно перетворює довжину котушки в електричні сигнали для шафи керування ПЛК. Ця точність гарантуєпохибки різання обмежені 1 мм, що забезпечує високу якість коробчастих балок та зменшує відходи. Оператори можуть контролювати швидкість виробництва, встановлювати розміри, довжину різання тощо за допомогою екрана ПЛК. Шафа також зберігає часто використовувані параметри та пропонує захист від перевантаження, короткого замикання та втрати фази. Мовні налаштування на екрані ПЛК можна налаштувати відповідно до вподобань клієнта.

Гідравлічна станція

Наша гідравлічна станція, оснащена охолоджувальними електричними вентиляторами, ефективно розсіює тепло, забезпечуючи тривалу та надійну роботу з низьким рівнем відмов.

Гарантія

Під час відвантаження на заводській табличці чітко зазначено дату доставки, що надаєдворічна гарантія на всю виробничу лінію та вражаюча п'ятирічна гарантія на ролики та вали.

1. Розмотувач

2. Годування

3. Штампування

4. Профільувальні стани

5. Система керування

6. Система різання

Інші

Вихідний стіл