Perfil

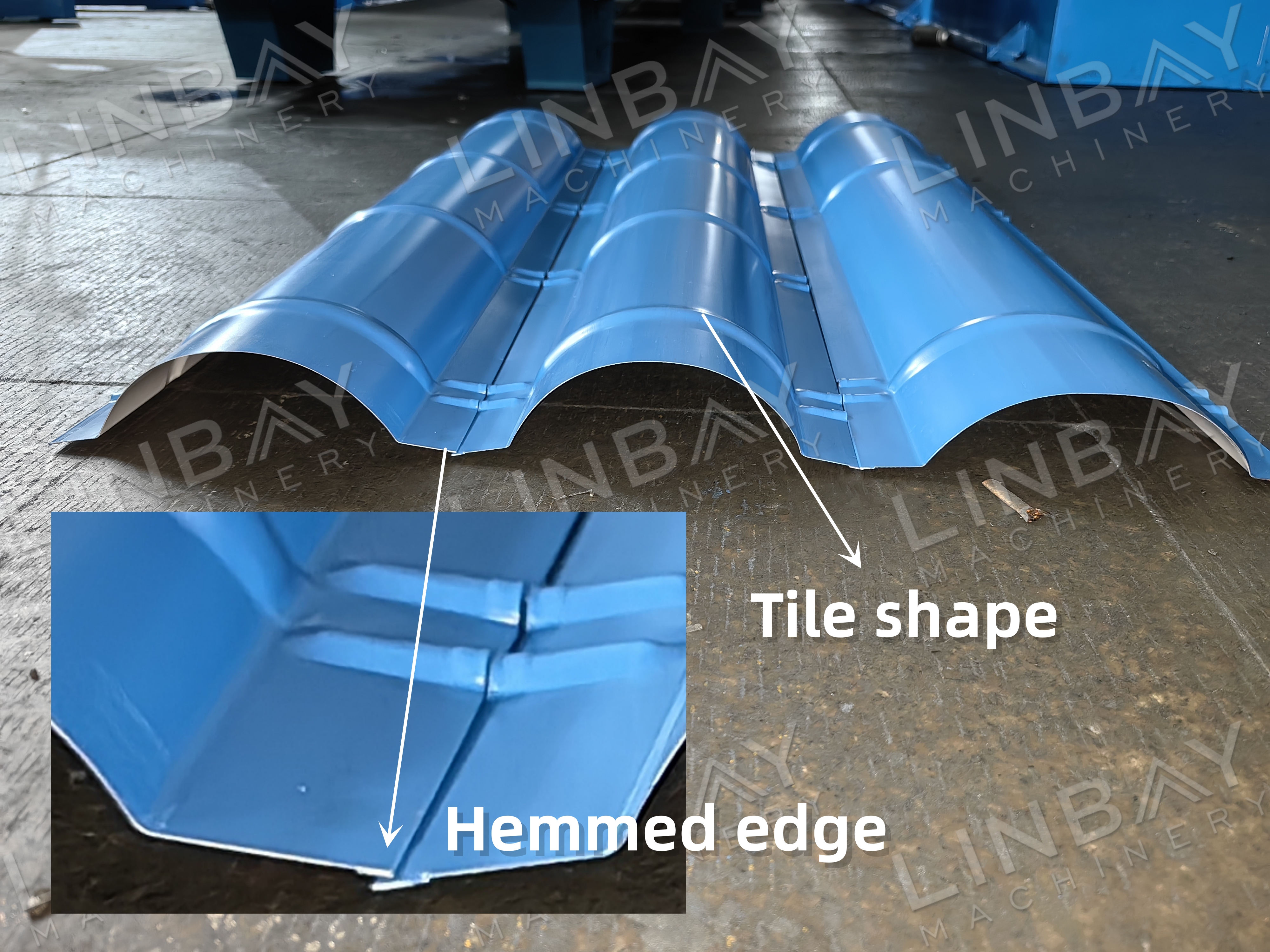

El carener assegura la junta on es troben els dos vessants de la teulada, protegint eficaçment la zona de la pluja i la pols. Aquests careners estan disponibles en diverses formes per complementar diferents estils de panells de coberta metàl·lica i estan fets d'acer recobert de color de 0,3-0,6 mm, PPGI i acer galvanitzat.

Cas real: paràmetres tècnics principals

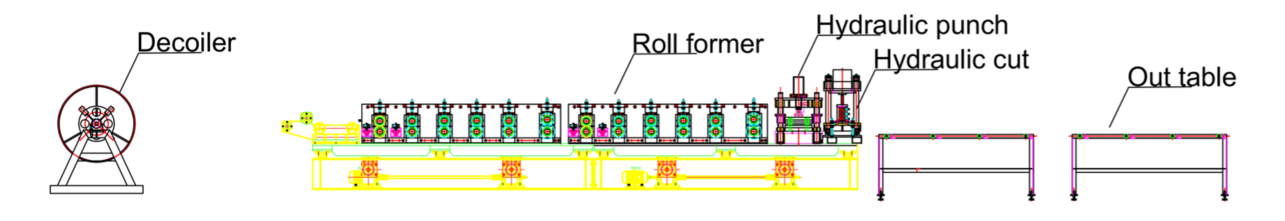

Diagrama de flux: Desenrotllador -- Guiatge -- Màquina perfiladora -- Punxó hidràulic -- Tall hidràulic -- Taula de sortida

Cas real: paràmetres tècnics principals

· Velocitat de línia ajustable: 0-10 m/min

· Materials compatibles: acer amb recobriment de color, acer galvanitzat i PPGI

· Rang de gruix del material: 0,3-0,6 mm

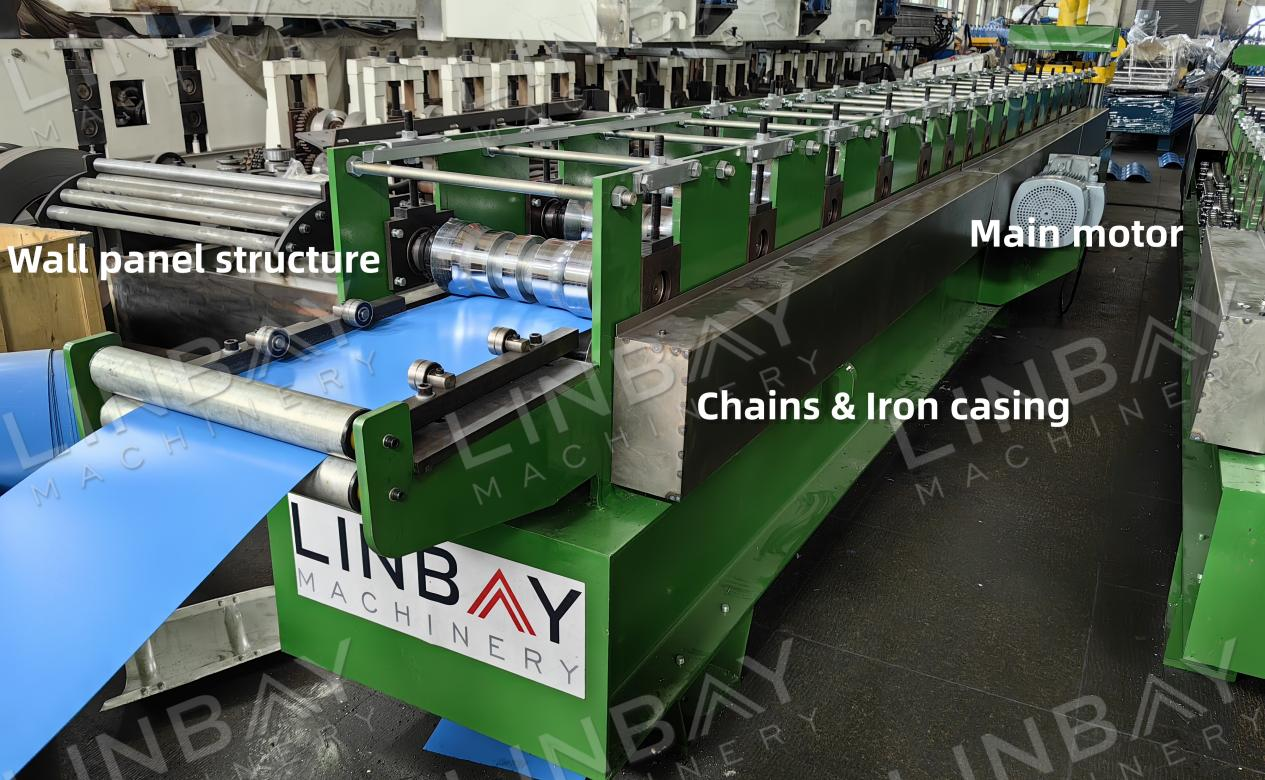

· Tipus de màquina perfiladora: Estructura de panell de paret

· Sistema d'accionament: Mecanisme de cadena

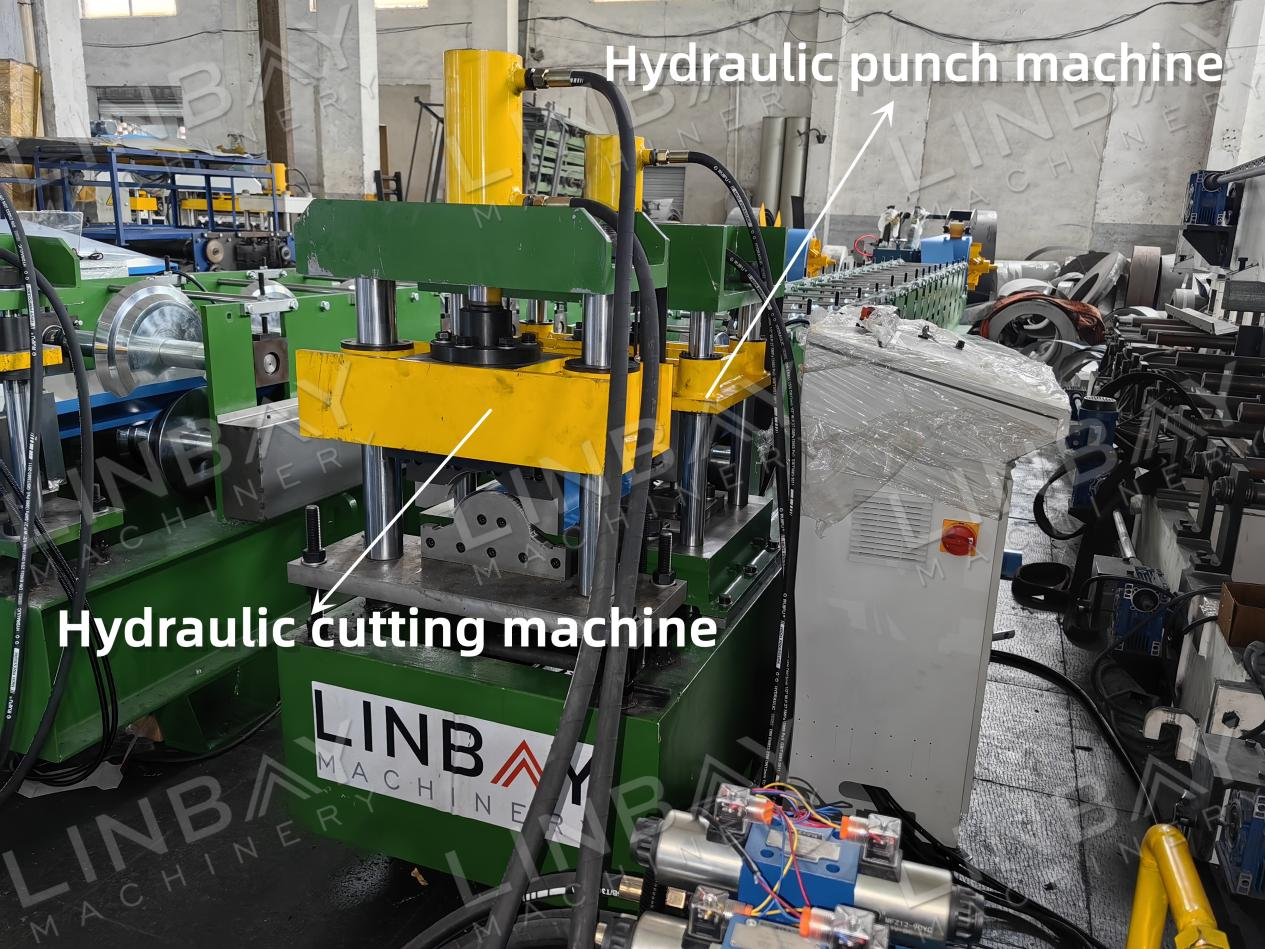

· Sistema de tall: Tall hidràulic, amb la màquina formadora de rodets aturant-se durant el procés de tall

· Control PLC: sistema Siemens

Cas real: maquinària

1. Desenrotllador manual * 1 (També oferim desenrotlladors elèctrics i hidràulics, més informació a la DESCRIPCIÓ següent)

2. Màquina formadora de rotllos * 1

3. Perforadora hidràulica * 1

4. Màquina de tall hidràulica * 1

5. Taula de sortida * 2

6. Armari de control PLC * 1

7. Estació hidràulica * 1

8. Caixa de recanvis (gratuïta) * 1

Cas real: descripció

Desenrotllador

El desenrotllador està disponible en versions manuals, elèctriques i hidràuliques, seleccionades segons el gruix, l'amplada i el pes de la bobina d'acer. Un desenrotllador manual és adequat per suportar de manera segura una bobina de 0,6 mm de gruix, garantint un desenrotllament suau i constant.

L'eix central del desenrotllador, també conegut com a dispositiu d'expansió del nucli, està dissenyat per subjectar la bobina d'acer, amb la capacitat d'expandir-se o contraure's per adaptar-se a diàmetres interiors que van des de 460 a 520 mm, garantint un desenrotllament segur i suau. A més, s'inclou un retenidor de bobina exterior per evitar que la bobina rellisqui, millorant la seguretat dels treballadors.

Guiant

Els rodets guia ajuden a la bobina d'acer a entrar suaument a la màquina perfiladora, garantint l'alineació amb la línia central de les altres màquines. Aquesta alineació és crucial per mantenir la rectitud de la carena i garantir punts de pressió de conformació precisos.

Màquina formadora de rotllos

L'estructura del panell de paret combinada amb el sistema accionat per cadena modela de manera eficient làmines primes que van des dels 0,3 fins als 0,6 mm de gruix, oferint una solució rendible. La cadena està tancada en una carcassa de ferro, que proporciona protecció als treballadors i protegeix les cadenes dels danys causats per les deixalles. A mesura que la bobina d'acer passa pels rodets de conformació, se sotmet a forces de pressió i tracció, donant com a resultat la forma desitjada.

El sistema inclou 16 estacions de conformació, cadascuna dissenyada amb precisió segons les especificacions del client, tenint en compte l'alçada de l'ona, el radi de l'arc i les vores rectes a banda i banda de la carena. Aquestes estacions estan dissenyades per evitar qualsevol ratllada de la superfície de la bobina o danys a la capa de pintura.

Aquest remate de carena inclou vores vorejades per millorar la seguretat reduint l'afiladura i protegint els treballadors de lesions. El disseny vorejat també amaga la vora metàl·lica, evitant el deslizament de la vora i reduint el risc de formació d'òxid a la vora del remate de carena.

Estampació

Un cop formada, la bobina d'acer pren una forma semicircular. A continuació, s'utilitza una punxonadora hidràulica per estampar el patró en relleu a la teula. Aquest procés no només dóna forma a la teula, sinó que també millora la resistència longitudinal del remate de la carena. La freqüència d'estampació es pot ajustar mitjançant la pantalla del PLC i el motlle d'estampació es pot personalitzar per adaptar-se a les vostres especificacions.

Codificador, armari de control PLC i tall hidràulic

El codificador mesura amb precisió la longitud de la bobina d'acer que avança i converteix aquesta mesura en un senyal elèctric enviat al gabinet de control del PLC. Els operadors poden configurar la velocitat de producció, la mida del lot i la longitud de tall directament des de la pantalla del gabinet del PLC. Gràcies a la resposta precisa del codificador, la màquina de tall hidràulica pot mantenir un error de longitud de tall dins de ±1 mm. A més, les fulles de tall estan dissenyades a mida segons els dibuixos proporcionats, garantint vores netes i sense deformacions i eliminant rebaves.

1. Desenrotllador

2. Alimentació

3. Cop de puny

4. Estands de perfilat

5. Sistema de conducció

6. Sistema de tall

Altres

Fora de la taula