PROFIL

Eine Metallrinne dient als wichtige Entwässerungskomponente entlang der Dachkanten, um Regenwasser aufzufangen und von der Konstruktion wegzuleiten und so Wasserschäden vorzubeugen. Dachrinnen werden üblicherweise aus Materialien wie Aluminium, verzinktem Stahl, farbbeschichtetem Stahl, Kupfer und Galvalume hergestellt und haben eine Dicke zwischen 0,4 und 0,6 mm.

Diese Produktionslinie ist zweireihig aufgebaut und ermöglicht die Herstellung von zwei verschiedenen Dachrinnengrößen auf derselben Linie, allerdings nicht gleichzeitig. Dieses Design optimiert die Raumausnutzung und senkt die Maschinenkosten für den Kunden.

REALER FALL - WICHTIGSTE TECHNISCHE PARAMETER

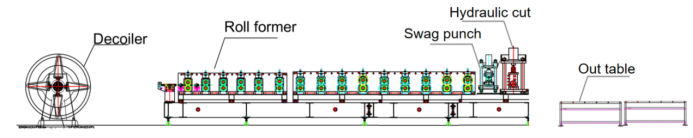

Flussdiagramm: Abwickelhaspel – Führung – Walzenformer – Swag-Stanzen – Hydraulisches Schneiden – Austisch

REALER FALL - WICHTIGSTE TECHNISCHE PARAMETER

· Liniengeschwindigkeit: Einstellbar, im Bereich von 0–12 m/min.

· Kompatible Materialien: Aluminium, verzinkter Stahl, farbbeschichteter Stahl, Galvalume, Kupfer.

· Materialstärke: 0,4-0,6 mm.

· Rollformmaschine: Zweireihiges Design mit Wandpaneelstruktur.

· Antriebssystem: Kettengetriebenes System.

· Schneidsystem: Stop-and-Cut-Methode, bei der der Rollformer während des Schneidens pausiert.

· SPS-Steuerung: Siemens-System.

ECHTE CASE-MASCHINEN

1.Hydraulischer Abwickler*1

2. Rollformmaschine * 1

3. Hydraulische Swag-Stanzmaschine * 1

4. Hydraulische Schneidemaschine * 1

5.Out-Tabelle * 2

6.SPS-Steuerschrank * 1

7.Hydraulikstation * 2

8.Ersatzteilbox (kostenlos)*1

REALE FALLBESCHREIBUNG

Hydraulische Abwickelhaspel

· Rahmen: Der robuste Rahmen ist für die zuverlässige Unterstützung von Stahlcoils ausgelegt und verfügt über eine hydraulisch betriebene Abwickelhaspel, die die Effizienz und Sicherheit bei der Coilzufuhr in die Produktionslinie erhöht.

· Kernerweiterungsmechanismus: Der hydraulisch angetriebene Dorn (oder die Welle) lässt sich an Stahlspulen mit Innendurchmessern von 490–510 mm anpassen und sichert die Spule für ein sanftes und gleichmäßiges Abwickeln.

· Druckarm: Ein hydraulischer Pressarm sorgt dafür, dass die Spule in Position bleibt, wodurch das Risiko eines plötzlichen Rückstoßes aufgrund innerer Spannungen verringert und die Sicherheit der Arbeiter gewährleistet wird.

· Spulenhalter: Der mit Schrauben und Muttern an den Dornklingen befestigte Spulenhalter verhindert das Abrutschen der Stahlspule und lässt sich bei Bedarf einfach installieren oder entfernen.

· Steuerungssystem: Ausgestattet mit einer SPS und einem Bedienfeld mit Not-Aus-Schalter zur Erhöhung der Betriebssicherheit.

·Abwickelhaspel-Optionen für das zweireihige Rollformen: Bei doppelreihigen Profiliermaschinen kann ein Einwellen-Abwickler eingesetzt und neu positioniert werden, um Kosten zu sparen, allerdings ist dies zeitaufwändiger. Alternativ können zwei Einwellen-Abwickler oder ein Doppelwellen-Abwickler für eine effizientere Produktion eingesetzt werden.

Führungsschienen

· Ausrichtung: Stellt sicher, dass die Stahlspule richtig mit der Achse der Maschine zentriert ist, und verhindert so Zufuhrprobleme, die zu Verdrehungen, Verbiegungen, Graten oder Maßungenauigkeiten im fertigen Produkt führen könnten.

· Stabilität: Die Stabilisierung des Materials ist entscheidend. Führungsstangen sorgen für eine gleichmäßige Zufuhr, die für die Herstellung hochwertiger rollgeformter Komponenten von entscheidender Bedeutung ist.

· Richtung: Sie leiten das Material gleichmäßig in den ersten Satz Formwalzen, was für eine präzise Erstformung entscheidend ist.

· Wartung: Es ist wichtig, die Führungsgeräte regelmäßig neu zu kalibrieren, insbesondere nach dem Transport oder längerem Gebrauch. Vor dem Versand vermerkt Linbay die Führungsbreite im Benutzerhandbuch, sodass eine präzise Kalibrierung beim Erhalt der Geräte durch den Kunden möglich ist.

Rollformmaschine

· Kostengünstig für die Dachrinnenherstellung: Enthält ein Wandpaneeldesign mit einem kettengetriebenen System.

· Vielseitigkeit für mehrere Größen: Der zweireihige Aufbau ermöglicht die Produktion von zwei verschiedenen Rinnengrößen, wodurch der Platz optimiert und die Maschinenkosten gesenkt werden.

· Kettenschutz: Die Ketten sind in einem Metallgehäuse eingeschlossen, das die Sicherheit der Arbeiter gewährleistet und die Ketten vor Schäden durch herumfliegende Fremdkörper schützt.

·Verbesserte Effizienz: Minimiert die Einrichtungszeit im Vergleich zu einreihigen Systemen, die manuelle Umstellungen erfordern.

· Formwalzen: Ausgestattet mit 20 Formrollen, darunter 2 abgewinkelte Rollen für eine verbesserte Kleinwellenbildung, wie im beigefügten Bild gezeigt.

·Langlebige Rollen: Die Rollen sind verchromt und wärmebehandelt, um Korrosion und Rost zu verhindern und so zu einer längeren Lebensdauer beizutragen.

· Hauptmotor: Die Standardspezifikation ist 380 V, 50 Hz, dreiphasig, mit Optionen zur individuellen Anpassung.

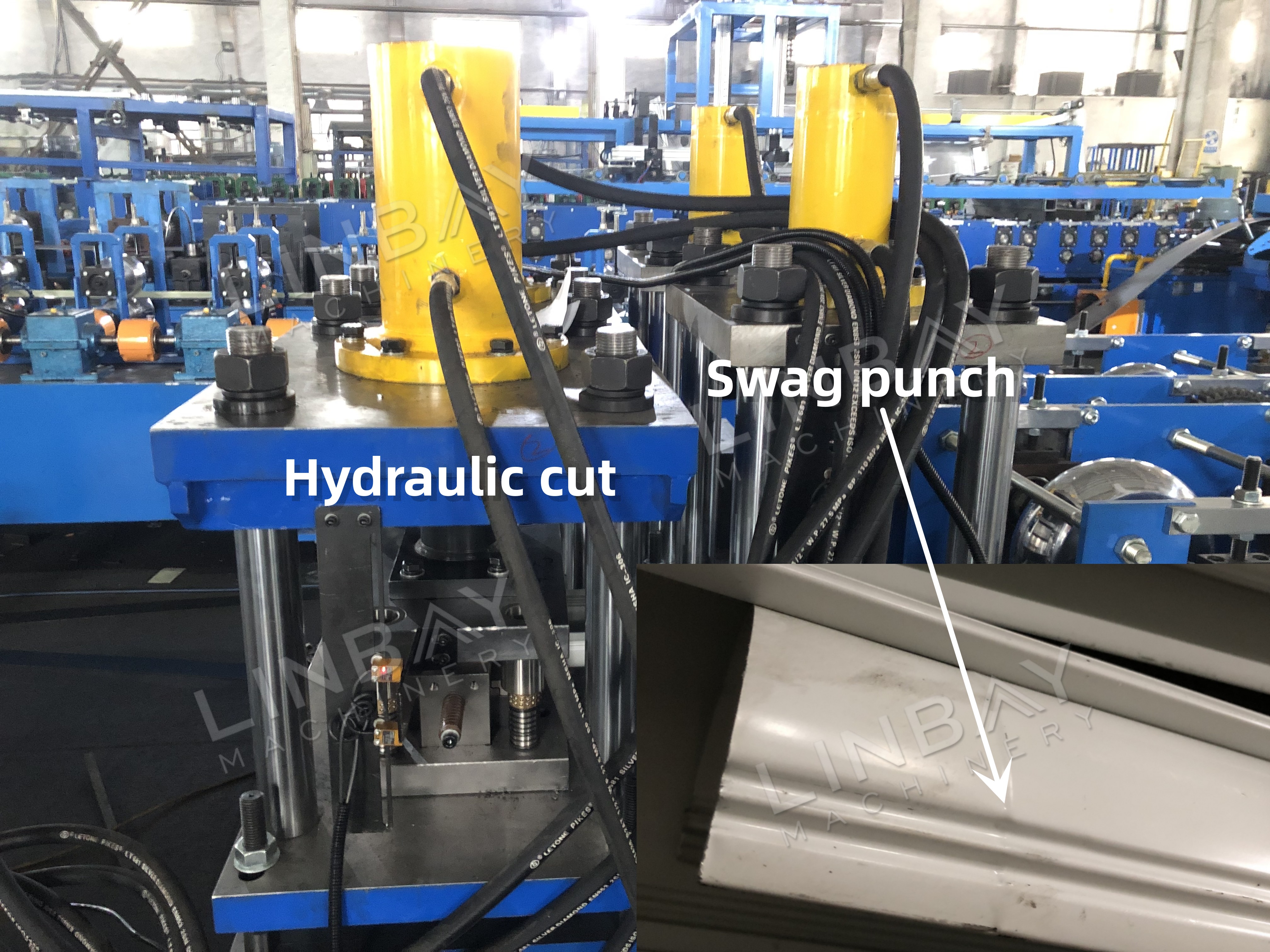

Swag-Stanzen

· Rinnenkonfiguration: Das Ende der Metallrinne ist konisch zulaufend, um ihren Durchmesser zu verringern, sodass sie für einen sicheren Sitz in einen anderen Rinnenabschnitt geschoben werden kann.

· Maschinenkapazität: Verwendet eine hydraulische Stanzform zum Formen der Endverbindung und sorgt so für eine glatte und sichere Verbindung zwischen zwei Rinnensegmenten.

Hydraulisches Schneiden

· Benutzerdefinierte Klingen: Passend zum Dachrinnenprofil konstruiert, gewährleistet saubere Schnitte ohne Verformungen oder Grate.

· Genaue Schnittlänge: Hält eine Toleranz von ±1 mm ein. Diese Präzision wird durch einen Encoder erreicht, der die Bewegung der Stahlspule misst und diese Daten in elektrische Signale umwandelt, die an den SPS-Schaltschrank gesendet werden. Bediener können Schnittlänge, Produktionsmenge und Geschwindigkeit über die SPS-Schnittstelle anpassen.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle