Video

Profil

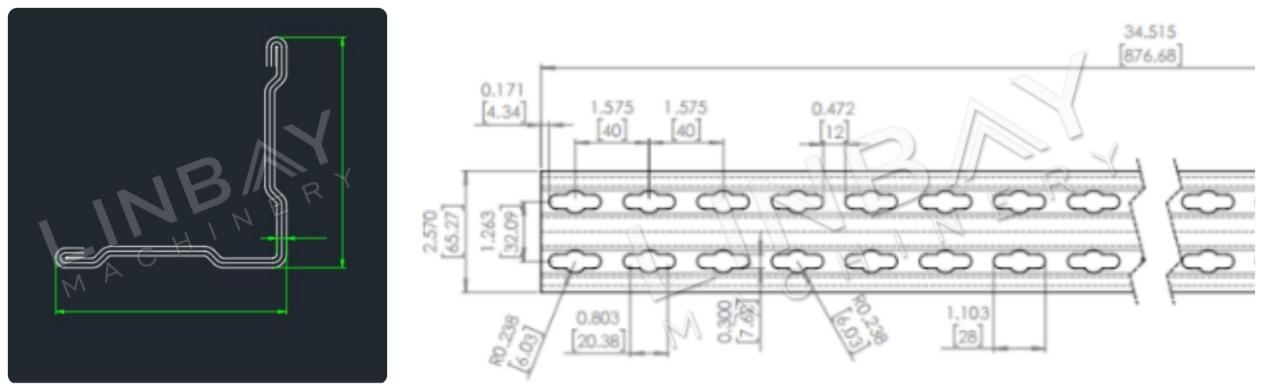

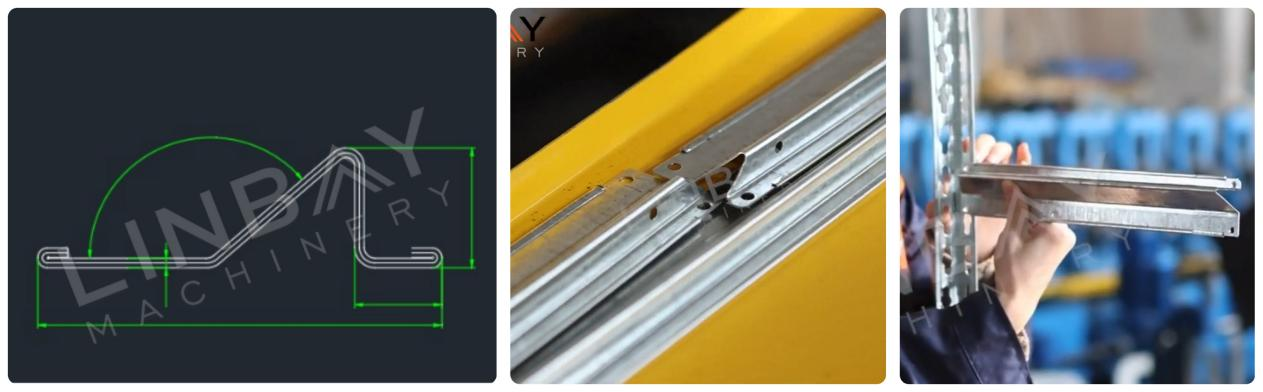

Dies ist ein leichter Regalständer in Winkelstahloptik mit einer Stärke von 1,2 mm. Er ist ein wichtiger Bestandteil der Regalkonstruktion, und seine Geradheit wirkt sich direkt auf die Tragfähigkeit des Regals aus. Zur Verbindung der Träger sind beidseitig Löcher gestanzt.

Dies ist ein 1,2 mm dicker Regalträger für leichte Beanspruchung, der zur Unterstützung von Regalplatten und zur Verbesserung der Gesamttragfähigkeit des Regals für leichte Beanspruchung vorgesehen ist.

Beschreibung

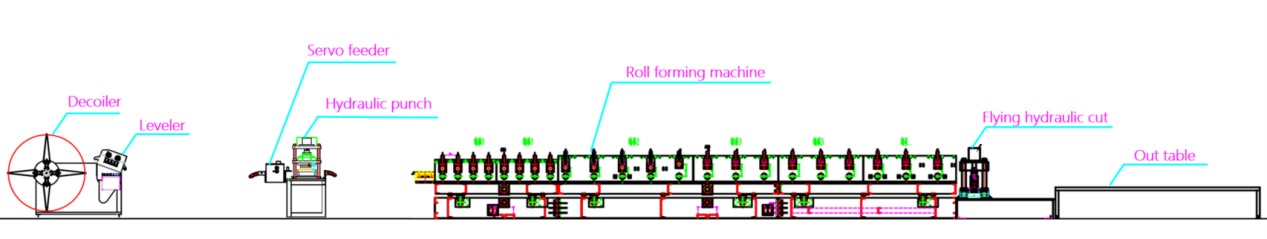

Flussdiagramm

Abwickelhaspel mit Richtmaschine

Diese Maschine kombiniert Abwickel- und Nivellierungsfunktionen.Es verfügt über eine Bremsvorrichtung am Abwickler zur Einstellung der Abwickelrollenspannung und sorgt so für eine gleichmäßige Geschwindigkeit. Schutzbleche aus Stahl verhindern ein Verrutschen der Spule. Diese Konstruktion bietet einekostengünstig, hohe SicherheitAbwickellösung.

Anschließend gelangt die Stahlspule in die Richtmaschine. Bei einer Dicke von 1,2 mm erfordert das dichte Stanzen eine Nivellierung, um die Spulenkrümmung zu beseitigen und dieEbenheit und Parallelitätfür eine verbesserte Produktqualität. Die Richtmaschine verfügt über 3 obere und 4 untere Walzen.

Servo-Zuführung und Hydraulikstanze

Die Stahlspule wird einer unabhängigen hydraulischen Stanzmaschine zugeführt. Der Einsatz eines Servomotors für den Zuführer ermöglicht präzises Stanzen dank seiner schnellen Reaktion und minimalen Start-Stopp-Zeit und gewährleistet so eine genaue Kontrolle der Stanzposition.

Begrenzer

Während der Stanz- und Rollformprozesse wird ein Begrenzer eingesetzt, umProduktionsgeschwindigkeit synchronisierenWenn die Stahlspule den unteren Grenzwert erreicht, was auf eine höhere Stanzgeschwindigkeit als die Rollformgeschwindigkeit hinweist, erhält die Hydraulikstanze ein Stoppsignal vom SPS-Steuerschrank. Auf dem SPS-Bildschirm wird ein Alarm angezeigt, sodass der Bediener die Arbeit mit einem Klick fortsetzen kann. Während der Pause läuft die Rollformmaschine weiter.

Umgekehrt stoppt die Rollformmaschine, wenn die Stahlspule den oberen Begrenzer erreicht, was auf eine höhere Umformgeschwindigkeit als die Stanzgeschwindigkeit hinweist. Während der kurzen Pause zwischen dem Anhalten und dem Neustart der Rollformmaschine bleibt der Hydraulikstempel betriebsbereit.Die Höhe des oberen Begrenzers ist je nach Kundenwunsch einstellbar.

Dadurch wird eine Gesamtkoordination und eine gleichmäßige Produktionsgeschwindigkeit der Produktionslinie gewährleistet.

Führung

Bevor das Stahlband in die erste Formwalze einläuft, durchläuft es eine Führungsschiene, um die Ausrichtung zur Maschine sicherzustellen und Profilverzerrungen zu vermeiden. Führungsrollen sind nicht nur am Eingang, sondern entlang der gesamten Formlinie strategisch positioniert. Die Messungen des Abstands jeder Führungsschiene/Rolle zur Kante sind im Handbuch dokumentiert, um bei Verschiebungen während des Transports oder arbeiterbedingten Fehlausrichtungen während der Produktion eine präzise Anpassung zu ermöglichen.

Rollformmaschine

Die Rollformmaschine ist die zentrale Komponente der gesamten Produktionslinie. Mit12 Formstationen, es verfügt über eineWandpaneelstruktur und Kettenantriebssystem. Es ist insbesondere einzweireihigDesign, das sowohlStänder- und Balkenformen für Leichtlastregale. Obwohl diese Reihen nicht gleichzeitig betrieben werden können, bieten sieFlexibilitätFür vielfältige Produktionsanforderungen. Schutzabdeckungen an der Kette gewährleisten die Sicherheit der Mitarbeiter. Zusätzlich wird die Maschine mit Stahlspulen getestet, deren Streckgrenze der in der Kundenproduktion verwendeten entspricht, um sofortigen Komfort bei der Auslieferung zu gewährleisten.

Die Formwalzen sind ausGcr15, ein kohlenstoffreicher Chrom-Lagerstahl, bekannt für seineHärte und Verschleißfestigkeit. Die Verchromung der Walzenoberfläche verlängert ihre Lebensdauer, während die Wellen aus wärmebehandeltem40CrMaterial.

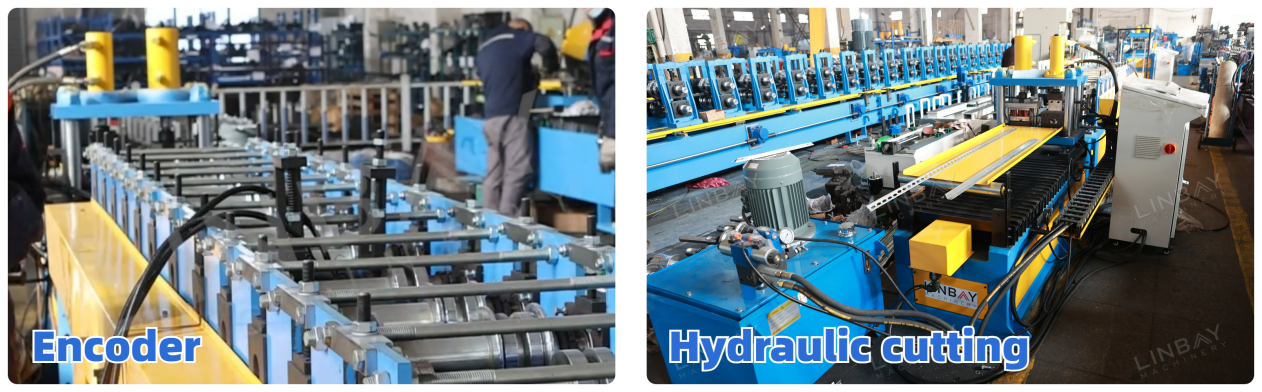

Fliegendes hydraulisches Schneiden und Encoder

Die Profiliermaschine ist mit einem japanischen Koyo-Encoder ausgestattet, der die gemessene Stahlcoillänge in elektrische Signale umwandelt, die an den SPS-Schaltschrank gesendet werden. Dies ermöglicht dieSchneidemaschine zur Kontrolle von Schnittfehlern innerhalb von 1 mm, wodurch qualitativ hochwertige Produkte gewährleistet und Abfall durch fehlerhafte Schnitte reduziert wird. „Fliegend“ bezeichnet die Fähigkeit der Schneidemaschine, sich während des Schneidens mit der gleichen Geschwindigkeit wie die Rollformmaschine hin und her zu bewegen.Dies ermöglicht einen kontinuierlichen Betrieb und verbessert die Gesamtkapazität der Produktionslinie.

Hydraulikstation

Die Hydraulikstation ist mit einem elektrischen Kühllüfter ausgestattet füreffiziente Wärmeableitung, wodurch ein längerer, fehlerarmer Betrieb und eine lange Lebensdauer gewährleistet werden.

SPS

Arbeiter können die Produktion verwaltenGeschwindigkeit, eingestellte Produktionsmaße, Schnittlängen usw.über den SPS-Bildschirm. Der SPS-Schaltschrank verfügt über Schutzfunktionen wie Überlast-, Kurzschluss- und Phasenausfallschutz. Die auf dem SPS-Bildschirm angezeigte Sprache kannAngepasst an eine einzelne oder mehrere Sprachenbasierend auf Kundenanforderungen.

Garantie

Vor der Lieferung wird der Liefertermin auf dem Typenschild angegeben, beginnendzwei Jahre Garantie auf die gesamte Produktionslinie und fünf Jahre Garantie auf Rollen und Wellen.

1. Abwickelhaspel

2. Fütterung

3.Stanzen

4. Rollformständer

5. Antriebssystem

6. Schneidsystem

Sonstige

Out-Tabelle