VIDEO

Profiil

Karptala on vastupidav ja kohandatud valikvastupidavrakendusi. Täpsemalt esitamekaheosaline kasti tüüpi talaTeie kaalumiseks. Tavaliselt sepistatud külm- või kuumvaltsitud terasest paksusega 1,5–2 mm, läbib see täpse...rullvormimineenne katmist, et tagada visuaalse atraktiivsuse ja püsiva tugevuse tasakaal. Kokkupanek hõlmab kindlat ühendamistkaks vormitud C-kujulist terasprofiili, mille tulemuseks on vastupidav torustruktuur. Karptalade tootmiseks on eelistatud valik külmvaltsimismasin, mis pakub tõhusust ja täpsust.

Tegelik juhtum - peamised tehnilised parameetrid

Juhtrullikud on teraserulli ja masina vahelise joonduse säilitamisel üliolulisedmoonutuste vältiminekasti tala. Neil on oluline roll ka vormimisprotsessis, hoides ära terasrulli tagasilöögideformatsiooni.Sirguskasti tala omab märkimisväärset kõikumisttoote kvaliteet ja kandevõimekogu riiuli ulatuses. Vormimisjoonel strateegiliselt paigutatud juhtrullikud tagavad täpse joondamise.MõõtmisedIga juhtrulliku kaugus servast on käsiraamatus hoolikalt dokumenteeritud, võimaldades nende andmete põhjal sujuvaid kohandusi isegi väiksemate nihete korral transpordi või tootmise ajal.

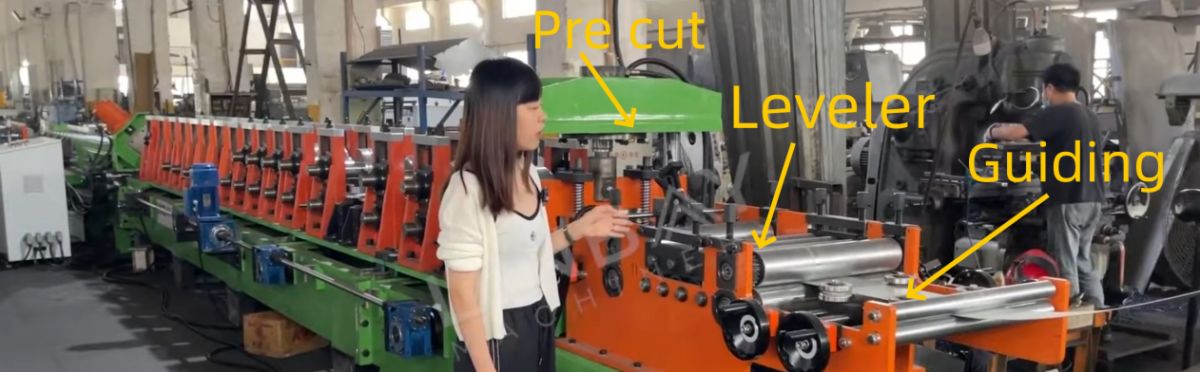

Tasandaja

Pärast eelnevat etappi liigub terasrull tasandamise protsessi. Siin tasandusmasin usinaltkõrvaldab terasmähise kõik kumerused, parandades seeläbi selle tasapinda ja paralleelsust, mis omakorda tõstab lõpptoote – karptala – kvaliteeti. Varustatud kahe ülemise ja kolme alumise tasandusrulliga, tagab tasandusmasin terasrulli ettevalmistamisel järgnevateks tootmisetappideks ülima täpsuse.

Hüdrauliline eellõikus

See tootmisliin sisaldabporaadidhüdrauliline eellõikusseade,lihtsustades erineva laiuse ja paksusega terasrullide asendamist, samal ajalmähisejäätmete minimeerimine.

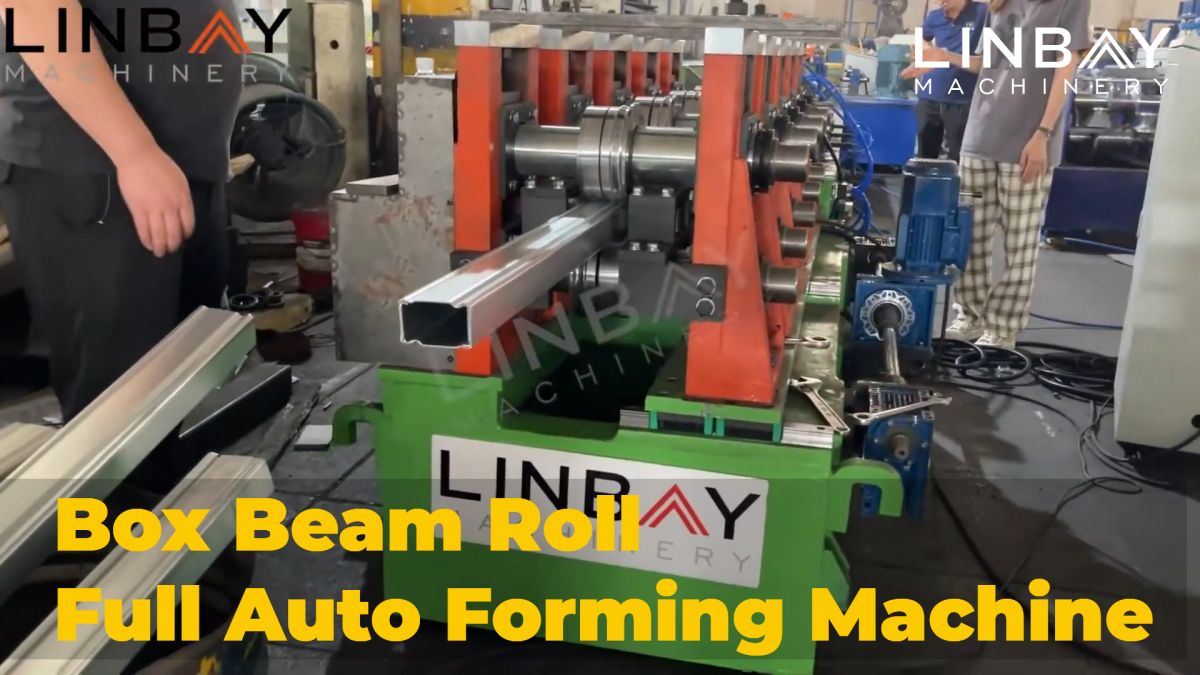

Rullvormimismasin

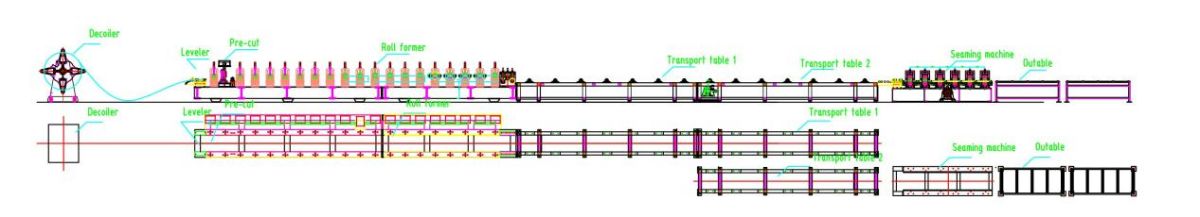

Vooskeem

Manuaalne lahtikerija -- Juhtiv -- Tasandaja -- Hüdrauliline eellõikus -- Rullvormimismasin -- Hüdrauliline lendlõikus -- Platvorm -- Õmblusmasin -- Väljastuslaud

Peamised tehnilised parameetrid

1. Liini kiirus: 0–4 m/min, reguleeritav

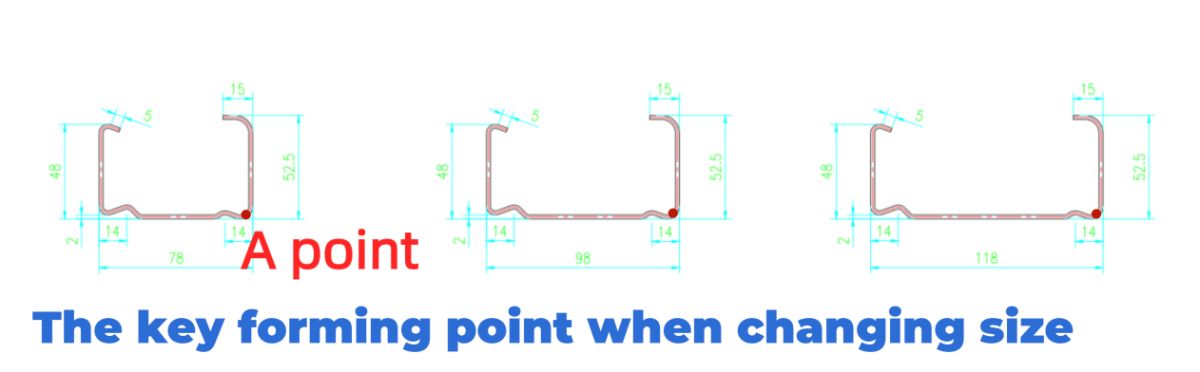

2. Profiilid: mitu suurust - sama kõrgus 50 mm ja erinev laius 80, 100, 120 mm

3. Materjali paksus: 1,5–2 mm

4.Sobiv materjal: kuumvaltsteras, külmvaltsteras, tsingitud teras

5. Rullvormimismasin: malmist stru

konstruktsiooni ja keti ajamisüsteem.

6. Vormimisjaamade arv: 18

7. Lõikamissüsteem: hüdrauliline lõikamine, rullikujuline ei peatu lõikamise ajal.

8. Suuruse muutmine: automaatselt.

9.PLC kapp: Siemensi süsteem.

Tegelik juhtumi kirjeldus

Käsitsi kerimismasin

Manuaalne lahtirullimisseade on varustatudpidurisüsteemhoolikalt konstrueeritud reguleerima lahtikerimisrulli pinget ja tagama sujuva lahtikerimise protsessi. Ootamatu tagasilöögi ohu vähendamiseks, eriti üle 1,5 mm paksuste terasrullide puhul,pressivarskasutatakse terasmähise kindlashoidmiseks. Lisaks on strateegiliselt paigaldatud terasest kaitselehed, et vältida mähise libisemist lahtikerimise ajal. See läbimõeldud disain mitte ainult ei suurenda ohutust, vaid pakub kakõrge kulutõhusus, tagades usaldusväärse ja tõhusa töö.

Sellisel juhul käsitsi lahtirullijailma oma toiteallikataon kasutusel. Suuremate tootmiskiiruse nõuete korral pakume valikulisthüdrauliline lahtirullijahüdraulilise jaama jõul töötav.

Juhtiv

Kogu tootmisliini südameks on rullvormimismasin, mis on asendamatu komponent. See on valmistatud tugevast metalldetailist.malm, sellel masinal on tugev konstruktsioon ja seda juhib usaldusväärneketisüsteemSelle mitmekülgsus võimaldab toota erineva suurusega tooteid ühtlase kõrgusega. Operaatorid sisestavad planeeritud mõõtmed vaevata PLC juhtekraanile, käivitadesautomaatsed kohandusedvormimisjaamade täpsetesse asenditesse paigutamine. Tavaliselt vajavad kogenud töötajad kogu mõõtmete muutmise protsessi teostamiseks umbes 60 minutit, mis hõlmab nii vormimisjaamade automaatset liigutamist kui ka teraserulli käsitsi vahetamist.

SeePunkttoimib laiuse reguleerimise pöördepunktina. Kui rullvormimisjaamad liiguvad mööda rööpaid, muudavad nad dünaamiliselt selle kriitilise vormimispunkti asukohta, võimaldades tootmistkast erineva laiusega talad.

Vormimisrullikute materjaliks on valitud Gcr15 – kõrge süsinikusisaldusega kroomi sisaldav teras, mis on tuntud oma erakordse kõvaduse ja kulumiskindluse poolest. Need rullid on kroomitud, et pikendada nende eluiga, samas kui 40Cr materjalist valmistatud võllid on vastupidavuse suurendamiseks kuumtöödeldud.

Lendav hüdrauliline lõige

Pärast rullvormimisprotsessi vormib terasrull järk-järgult C-kujulise profiili. Seejärel lõigatakse see hüdraulilise lõikemasinaga täpselt vajalikuks pikkuseks, säilitades samal ajallõikepikkuse viga 1 mm piiresSee lõikeprotsess minimeerib tõhusalt teraserullide raiskamist ja sünkroniseerub rullvormimismasina tootmiskiirusega, tagades sujuva ja katkematu töö.

Platvorm

Esialgne C-profiil transporditakse ülemisele platvormile ja lükatakse alumisele platvormile. Seejärel lükatakse teine C-profiil ettevaatlikult keskmisele nõlvale, kus pööramisseade seda pöörab. See toiming joondab ja virnastab kaks C-profiili vertikaalselt.

Juhtrullikud tagavad kahe C-profiili joondamise ja pneumaatilised tõukurvardad suruvad need õmblusmasinasse.

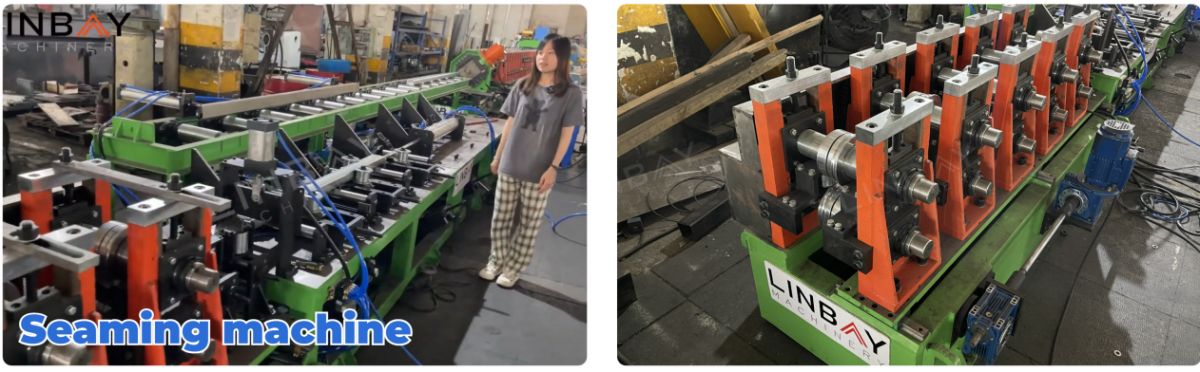

Õmblusmasin

Õmblusmasin peegeldab rullvormimismasina struktuuri, uhkeldades a-gamalmist konstruktsioon ja keti ajamisüsteemSee reguleerib õmblusjaama asukohti automaatselt vastavalt kasti tala laiusele. See uuendusvälistab keevitaja vajaduseNagu traditsiooniliselt, pidi töötaja pärast valtsimist kaks C-profiili karptalaks keevitama.

Kodeerija ja PLC

Rullvormimismasin on varustatudJaapani Koyo kodeerija, mis teisendab mähise pikkuse täpselt PLC juhtkapi elektrisignaalideks. See täpsus garanteeriblõikevead on piiratud 1 mm-ga, tagades kvaliteetsed karptalade tootmise ja vähendades jäätmeid. Operaatorid saavad PLC ekraani kaudu juhtida tootmiskiirust, määrata mõõtmeid, lõikepikkust ja palju muud. Kapp salvestab ka tavaliselt kasutatavaid parameetreid ning pakub kaitset ülekoormuse, lühise ja faasikao eest. PLC ekraani keelesätteid saab kliendi eelistustele vastavaks kohandada.

Hüdrauliline jaam

Meie hüdrojaam, mis on varustatud jahutavate elektriventilaatoritega, hajutab tõhusalt soojust, tagades pikaajalise ja usaldusväärse töö madala rikkemääraga.

Garantii

Saatmisel on tüübisildil selgelt märgitud tarnekuupäev, mis annabkaheaastane garantii kogu tootmisliinile ja muljetavaldav viieaastane garantii rullikutele ja võllidele.

1. Dekerimismasin

2. Söötmine

3. Löömine

4. Rullvormimisalused

5. Sõidusüsteem

6. Lõikesüsteem

Teised

Väljas laud