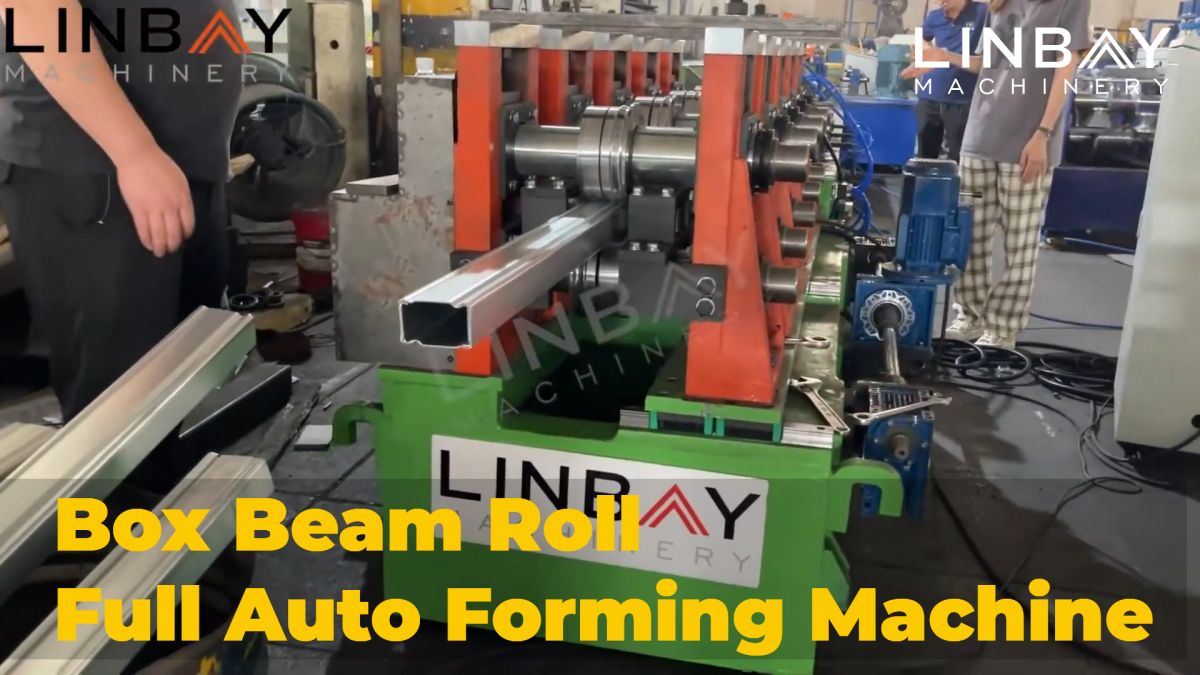

VIDÉO

Profil

La poutre caisson est une option robuste adaptée àrobusteapplications. Plus précisément, nous présentons unepoutre-caisson en deux partiesPour votre considération. Généralement forgé à partir d'acier laminé à froid ou à chaud d'une épaisseur comprise entre 1,5 et 2 mm, il subit un traitement de surface précis.profilageavant d'être revêtus pour garantir un équilibre entre esthétique et résistance durable. L'assemblage consiste à assembler solidementdeux pièces de profilés en acier formés en forme de C, ce qui permet d'obtenir une structure tubulaire robuste. Pour la production de poutres caissons, la profileuse à froid s'impose comme le choix privilégié, alliant efficacité et précision.

Cas réel - Principaux paramètres techniques

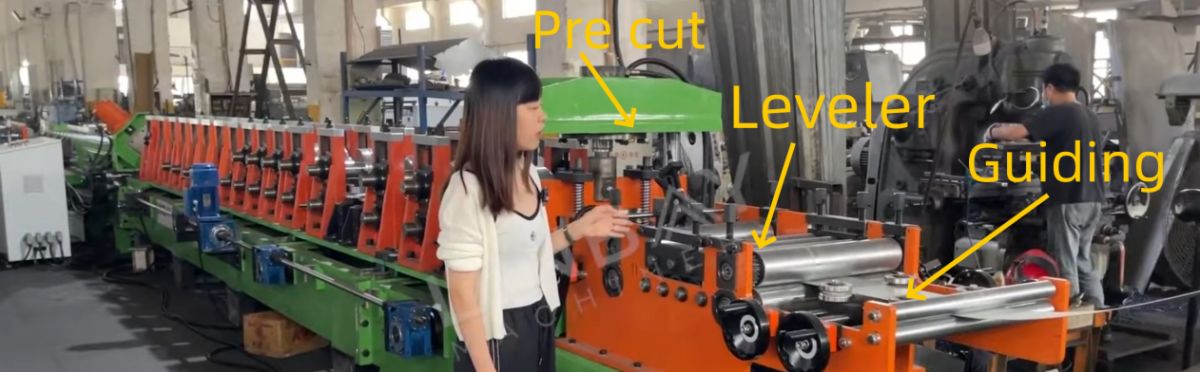

Les rouleaux de guidage sont essentiels pour maintenir l'alignement entre la bobine d'acier et la machine, de manière efficaceéviter la distorsionde la poutre-caisson. Ils jouent également un rôle essentiel dans le processus de formage, en empêchant la déformation par rebond de la bobine d'acier.La rectitudede la poutre en caisson exerce une influence considérable surla qualité du produit et les capacités de chargede l'ensemble du rayon. Stratégiquement positionnés le long de la ligne de formage, des rouleaux de guidage assurent un alignement précis.MesuresLa distance de chaque rouleau de guidage par rapport au bord est méticuleusement documentée dans le manuel, ce qui permet des ajustements transparents basés sur ces données, même en cas de déplacements mineurs pendant le transport ou la production.

Niveleur

Après l'étape précédente, la bobine d'acier passe au processus de planage. La planeuse effectue alors un travail minutieux.élimine toute courbure présente dans la bobine d'acier, améliorant ainsi sa planéité et son parallélisme, améliorant ainsi la qualité du produit final : la poutre-caisson. Équipée de deux rouleaux de planage supérieurs et de trois rouleaux de planage inférieurs, la planeuse assure une préparation précise de la bobine d'acier pour les étapes de fabrication ultérieures.

Prédécoupe hydraulique

Cette ligne de production intègreporatesun dispositif de pré-découpe hydraulique,simplifier le remplacement des bobines d'acier de largeurs et d'épaisseurs variables, tout en simultanémentminimiser les déchets de bobine.

Machine de formage de rouleaux

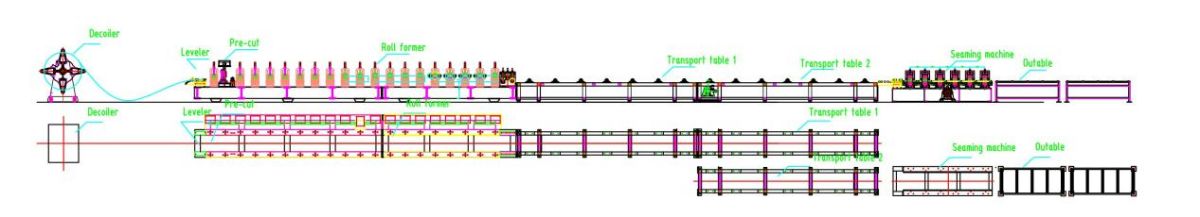

Organigramme

Dérouleur manuel - Guidage - Niveleur - Prédécoupe hydraulique - Profileuse - Découpe hydraulique volante - Plateforme - Machine à sertir - Table de sortie

Principaux paramètres techniques

1.Vitesse de la ligne : 0-4 m/min, réglable

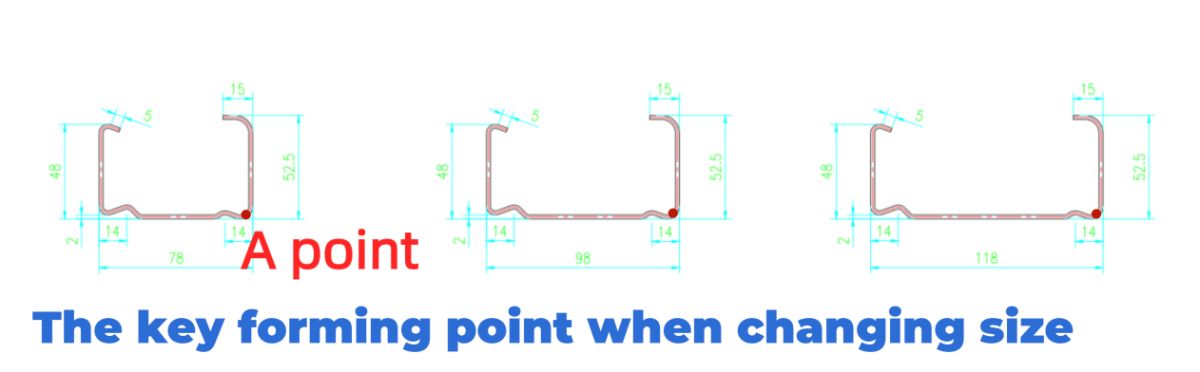

2. Profils : Plusieurs tailles - même hauteur de 50 mm et différentes largeurs de 80, 100, 120 mm

3. Épaisseur du matériau : 1,5-2 mm

4. Matériau approprié : acier laminé à chaud, acier laminé à froid, acier galvanisé

5. Machine de profilage : structure en fonte

Structure et système d'entraînement par chaîne.

6. Nombre de postes de formage : 18

7. Système de coupe : coupe hydraulique, la profileuse ne s'arrête pas lors de la coupe.

8. Changement de taille : Automatiquement.

9.Armoire PLC : système Siemens.

Cas réel - Description

Dérouleur manuel

Le dérouleur manuel est équipé d'unsystème de freinageConçu avec soin pour réguler la tension du rouleau de déroulement et assurer un déroulement fluide. Afin de limiter le risque de retour brusque, notamment pour les bobines d'acier de plus de 1,5 mm d'épaisseur,un bras de presseest utilisé pour maintenir fermement la bobine d'acier en place. De plus, des lames de protection en acier sont stratégiquement installées pour empêcher le glissement de la bobine lors du déroulage. Cette conception bien pensée améliore non seulement la sécurité, mais offre égalementrapport coût-efficacité élevé, assurant un fonctionnement fiable et efficace.

Dans ce scénario, un dérouleur manuelsans sa propre source d'énergieest utilisé. Pour des exigences de vitesse de production plus importantes, nous proposons une optiondérouleur hydrauliquealimenté par une station hydraulique.

Guidage

Au cœur de toute la ligne de production se trouve la profileuse, un composant indispensable. Construite à partir d'une seule pièce defonte, cette machine bénéficie d'une structure robuste et est entraînée par un moteur fiablesystème de chaîneSa polyvalence permet de produire des dimensions variées avec une hauteur constante. Les opérateurs saisissent facilement les dimensions prévues sur l'écran de contrôle PLC, déclenchant ainsiréglages automatiquesDes postes de formage à des positions précises. En général, les ouvriers expérimentés ont besoin d'environ 60 minutes pour exécuter l'ensemble du processus de changement de dimension, comprenant à la fois le déplacement automatique des postes de formage et le remplacement manuel de la bobine d'acier.

LeUn pointIl agit comme un point de formage pivot pour les ajustements de largeur. À mesure que les postes de profilage se déplacent le long des rails, ils déplacent dynamiquement la position de ce point de formage critique, permettant ainsi la production deboîte poutres de largeurs variables.

Pour le matériau des rouleaux de formage, le choix s'est porté sur le Gcr15, un acier au chrome à haute teneur en carbone reconnu pour sa dureté et sa résistance à l'usure exceptionnelles. Ces rouleaux sont chromés pour une longévité accrue, tandis que les arbres, fabriqués en 40Cr, subissent un traitement thermique pour une durabilité accrue.

Coupe hydraulique volante

Après avoir subi le processus de profilage, la bobine d'acier se conforme progressivement à un profil en forme de C. Elle est ensuite coupée avec précision à la longueur requise par une machine de découpe hydraulique, en maintenant uneerreur de longueur de coupe à moins de 1 mmCe processus de découpe minimise efficacement le gaspillage de bobines d'acier et se synchronise avec la vitesse de production de la machine de profilage, garantissant un fonctionnement transparent et ininterrompu.

Plate-forme

Le premier profilé en C est transporté jusqu'à la plateforme supérieure, puis poussé sur la plateforme inférieure. Le second profilé en C est ensuite délicatement poussé sur la pente intermédiaire, où un dispositif de retournement le fait pivoter. Cette action aligne et empile soigneusement les deux profilés en C verticalement.

Des rouleaux de guidage assurent l'alignement des deux profilés en C et des tiges de poussée pneumatiques les poussent dans la machine à sertir.

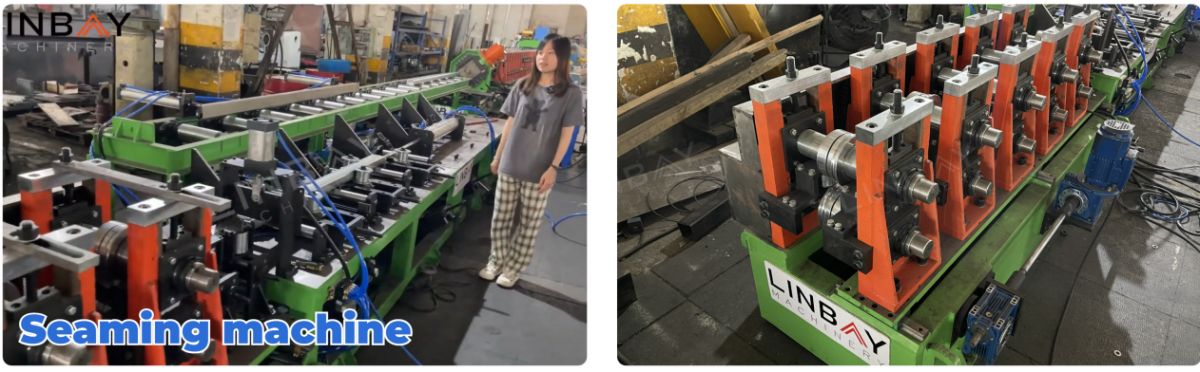

Machine à coudre

La machine à sertir reflète la structure de la machine de formage de rouleaux, avec unestructure en fonte et système d'entraînement par chaîne. Il ajuste de manière autonome les positions des postes de sertissage en fonction de la largeur du caisson. Cette innovationélimine le besoin d'un soudeur, comme traditionnellement, un ouvrier était nécessaire pour souder les deux profilés en C dans une poutre-caisson après le formage par laminage.

Codeur et PLC

La profileuse est équipée d'unEncodeur japonais Koyo, qui convertit avec précision la longueur de la bobine en signaux électriques pour l'armoire de commande de l'automate. Cette précision garantitles erreurs de coupe sont limitées à 1 mm, garantissant des poutres caissons de haute qualité et réduisant les déchets. Les opérateurs peuvent contrôler la vitesse de production, définir les dimensions, la longueur de coupe, etc., via l'écran de l'automate. L'armoire enregistre également les paramètres courants et offre une protection contre les surcharges, les courts-circuits et les pertes de phase. Les paramètres de langue de l'écran de l'automate peuvent être personnalisés selon les préférences du client.

Station hydraulique

Notre station hydraulique, équipée de ventilateurs électriques de refroidissement, dissipe efficacement la chaleur, assurant un fonctionnement prolongé et fiable avec un faible taux de défaillance.

Garantie

Lors de l'expédition, la plaque signalétique indique clairement la date de livraison, offrant ainsi unegarantie de deux ans pour l'ensemble de la ligne de production et une impressionnante garantie de cinq ans pour les rouleaux et les arbres.

1. Dérouleur

2. Alimentation

3. Poinçonnage

4. Supports de profilage

5. Système de conduite

6. Système de coupe

Autres

Table de sortie