VIDÉO

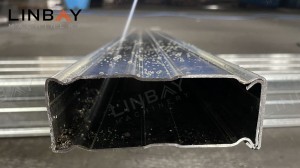

Profil

La poutre monobloc est un élément clé danssupport robusteSystèmes de rayonnage de section rectangulaire. Assemblés à l'aide de plaques de connexion et de vis, ils forment une structure robuste avec des montants. Cette conception assure la stabilité et la robustesse des étagères, capables de supporter des charges importantes.

Dans la fabrication, une seule bobine d'acier est utilisée pour créer la poutre-caisson monobloc.Acier laminé à froid, acier laminé à chaud ou acier galvanisé d'une épaisseur de 1,5 à 2 mmest couramment utilisé pour la production.

Cas réel - Principaux paramètres techniques

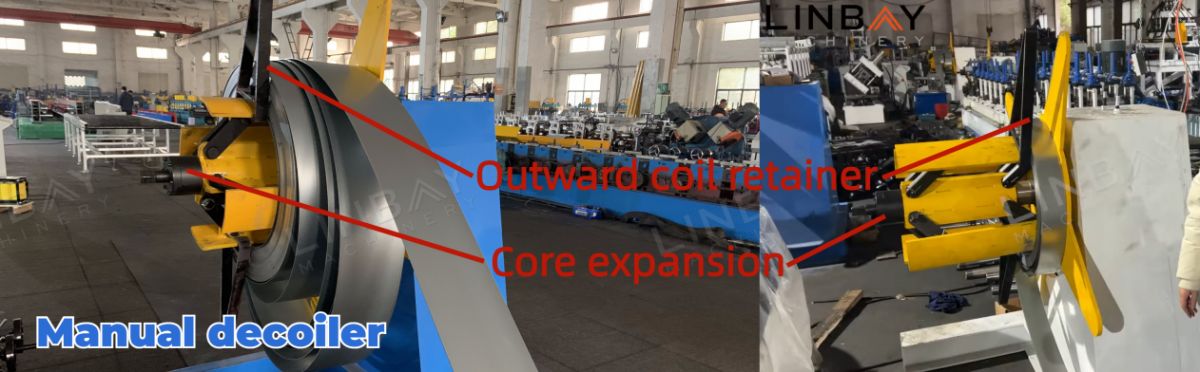

Le dérouleur manuel est équipé d'un dispositif de freinage permettant de régler l'expansion et d'assurer un déroulement fluide sur une plage de φ460 à 520 mm. Un bras de presse est inclus pour limiter l'encombrement de la bobine d'acier, tandis que des protections en acier empêchent le glissement de la bobine, améliorant ainsi la rentabilité et la sécurité.

Dans ce cas, un dérouleur manuel, sans source d'alimentation propre, est utilisé. Pour une capacité de production accrue, nous proposons en option un dérouleur hydraulique alimenté par une station hydraulique.

Guidage

Les rouleaux de guidage sont essentiels pour maintenir l'alignement entre la bobine d'acier et la machine, évitant ainsi toute déformation de la poutre tubulaire. Ils contribuent également à prévenir toute déformation par rebond de la bobine d'acier pendant le formage. La rectitude de la poutre tubulaire influence considérablement la qualité du produit et la capacité de charge du système de rayonnage. Les rouleaux de guidage sont positionnés stratégiquement tout au long de la ligne de formage pour garantir un alignement précis. Les mesures de la distance de chaque rouleau de guidage par rapport au bord sont méticuleusement consignées dans le manuel, ce qui simplifie les réglages, même en cas de légers déplacements pendant le transport ou la production.

Niveleur

La bobine d'acier est ensuite acheminée vers la planeuse, où sa courbure est corrigée pour améliorer la planéité et le parallélisme, garantissant ainsi des produits finis de haute qualité. La planeuse est équipée de trois rouleaux supérieurs et de quatre rouleaux inférieurs pour une efficacité optimale.

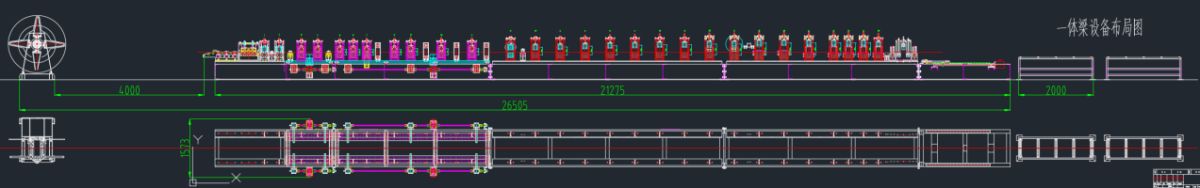

Organigramme

Dérouleur manuel - Guidage - Planeur - Profileuse - Scie volante - Table de découpe

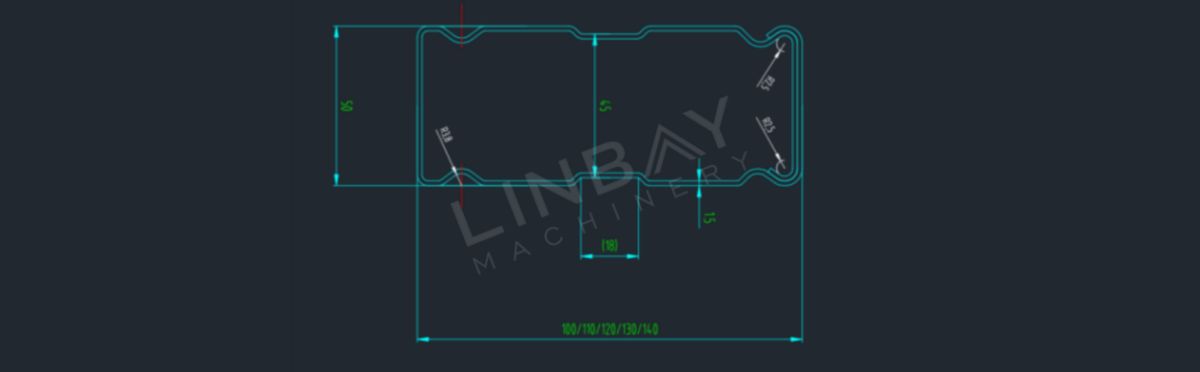

Principaux paramètres techniques

1.Vitesse de la ligne : 5 à 6 mètres/min selon la longueur de coupe

2. Profils : Plusieurs tailles - même hauteur de 50 mm et largeurs différentes de 100, 110, 120, 130, 140 mm

3. Épaisseur du matériau : 1,9 mm (dans ce cas)

4. Matériau approprié : acier laminé à chaud, acier laminé à froid, acier galvanisé

5. Machine de formage de rouleaux : structure en fonte et système d'entraînement par chaîne.

6. Nombre de postes de formage : 28

7. Système de coupe : découpe à la scie, la profileuse ne s'arrête pas lors de la coupe.

8. Changement de taille : Automatiquement.

9.Armoire PLC : système Siemens.

Cas réel - Description

Dérouleur manuel

Machine de formage de rouleaux

La profileuse constitue la pierre angulaire de la ligne de production, avec ses 28 postes de formage et sa structure robuste en fonte. Entraînée par un système de chaîne robuste, elle produit efficacement des poutres caissons de différentes dimensions, avec des hauteurs et des largeurs uniformes.de 100 à 140 mmLes opérateurs peuvent saisir facilement les dimensions souhaitées via l'écran de contrôle PLC, déclenchant ainsi les réglages automatiques des postes de formage pour un positionnement précis. Ce processus automatisé, incluant les changements de dimensions, prend environ 10 minutes, facilité par le déplacement des postes de formage le long du rail, qui ajuste quatre points de formage clés pour différentes largeurs.

Les rouleaux de formage sont fabriqués en Gcr15, un acier au chrome à haute teneur en carbone, apprécié pour sa dureté et sa résistance à l'usure. Ces rouleaux sont chromés pour une durabilité accrue, tandis que les arbres, en 40Cr, subissent un traitement thermique minutieux pour une résistance accrue.

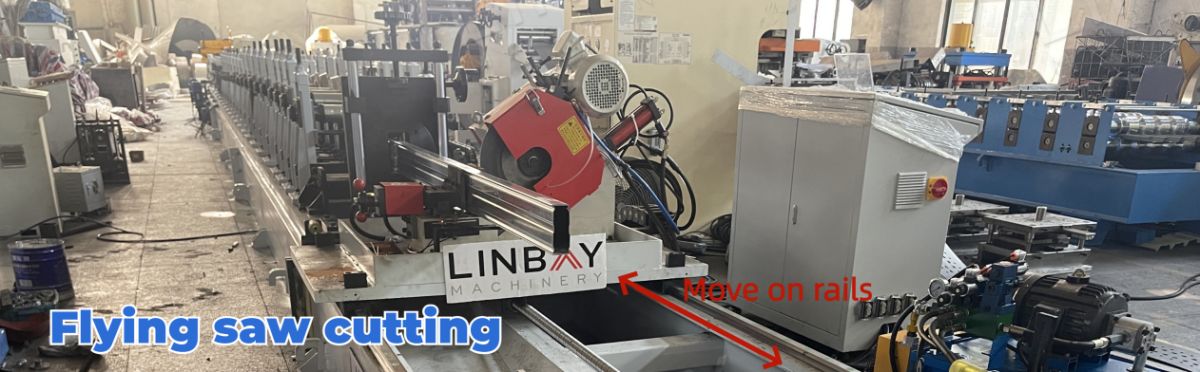

Coupe à la scie volante

La forme fermée de la poutre-caisson exige une découpe précise à la scie afin de préserver l'intégrité structurelle et d'éviter toute déformation des bords coupés. Cette méthode minimise les chutes de bobines d'acier et garantit des surfaces de coupe lisses et sans bavures. Les lames de scie de haute qualité garantissent précision et dureté, tandis qu'un système de refroidissement prolonge leur durée de vie pour un fonctionnement continu.

Bien que la vitesse de coupe à la scie soit légèrement plus lente que celle du cisaillement hydraulique, notre fonction mobile assure la synchronisation avec la vitesse de production de la machine de formage, permettant un fonctionnement ininterrompu et un flux de travail efficace.

Codeur et PLC

La profileuse intègre un codeur japonais Koyo pour convertir avec précision les longueurs de bobine en signaux électriques destinés à l'armoire de commande PLC. Un contrôleur de mouvement intégré assure un mouvement fluide de la cisaille, maintenant des longueurs de coupe précises sans accélération ni décélération. Cela permet d'obtenir des marques de soudure uniformes et stables, d'éviter les fissures des profilés et de garantir une production de poutres étagées de qualité supérieure.

Les opérateurs contrôlent entièrement les paramètres de production via l'écran de l'armoire de commande PLC, notamment la vitesse de production, les dimensions du profil, la longueur de coupe et la quantité. Avec mémoirestockagePour les paramètres fréquemment utilisés, les opérateurs peuvent rationaliser la production sans saisie répétitive. De plus, la langue de l'écran de l'automate peut être personnalisée selon les préférences de chacun.

Station hydraulique

Notre station hydraulique, équipée de ventilateurs électriques de refroidissement, dissipe efficacement la chaleur, assurant un fonctionnement prolongé et fiable avec un faible taux de défaillance.

Garantie

Le jour de l'expédition, la date du jour sera gravée sur la plaque signalétique en métal, marquant le début d'une garantie de deux ans pour l'ensemble de la ligne de production et d'une garantie de cinq ans pour les rouleaux et les arbres.

1. Dérouleur

2. Alimentation

3. Poinçonnage

4. Supports de profilage

5. Système de conduite

6. Système de coupe

Autres

Table de sortie