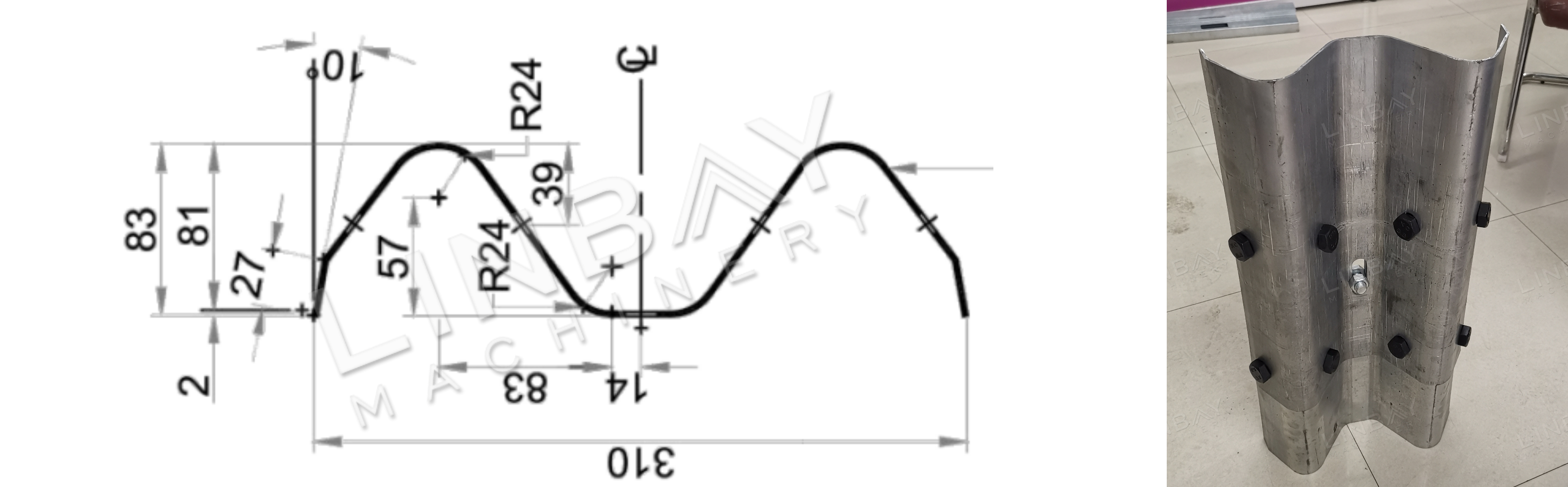

Profil

Le garde-corps en W est un élément de sécurité essentiel dans les projets d'infrastructures de transport tels que les autoroutes, les voies rapides et les ponts. Son nom vient de sa forme distinctive en « W », avec ses deux sommets. Généralement fabriqué en acier galvanisé ou laminé à chaud, le garde-corps en W a une épaisseur de 2 à 4 mm.

Une section de poutre en W standard mesure 4 mètres de long et est pré-percée à ses deux extrémités pour une installation facile. Pour répondre aux différents besoins de nos clients en termes de cadence de production et d'espace au sol, nous proposons des solutions de perforation personnalisables qui s'intègrent parfaitement à la ligne de production de la machine de formage primaire.

Cas réel - Principaux paramètres techniques

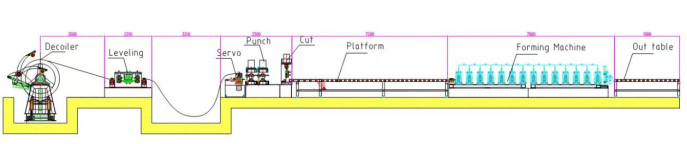

Organigramme : Dérouleur hydraulique - Niveleur - Servo-alimentateur - Poinçonneuse hydraulique - Prédécoupe - Plateforme - Guidage - Profileuse - Table de sortie

1.Vitesse de la ligne : 0-12 m/min, réglable

2. Matériau approprié : acier laminé à chaud, acier laminé à froid

3. Épaisseur du matériau : 2-4 mm

4. Machine de profilage : structure en fonte et joint universel

5. Système d'entraînement : Système d'entraînement par boîte de vitesses avec arbre à cardan à joint universel.

6. Système de coupe : coupe avant le formage du rouleau, la profileuse ne s'arrête pas lors de la coupe.

7.Armoire PLC : système Siemens.

Machinerie

1. Dérouleur*1

2.Niveleur*1

3.Servo-alimentateur*1

4. Poinçonneuse hydraulique*1

5. Machine de découpe hydraulique*1

6.Plateforme*1

7. Machine de formage de rouleaux*1

8.Table de sortie*2

9.Armoire de contrôle PLC*2

10.Station hydraulique*2

11. Boîte de pièces de rechange (gratuite)*1

Taille du conteneur : 2x40GP

Cas réel - Description

Dérouleur hydraulique

Le dérouleur hydraulique est doté de deux éléments de sécurité importants : le bras de presse et le dispositif de retenue de bobine externe. Lors du remplacement des bobines, le bras de presse maintient fermement la bobine en place, l'empêchant de s'ouvrir brusquement sous l'effet de la tension interne. Parallèlement, le dispositif de retenue de bobine externe assure la stabilité de la bobine pendant le déroulement.

Le dispositif d'expansion du noyau du dérouleur est réglable, capable de se contracter ou de se dilater pour s'adapter à des diamètres intérieurs de bobine allant de 460 mm à 520 mm.

Niveleur

La niveleuse est essentielle pour aplanir la bobine et maintenir une épaisseur constante. L'utilisation d'une niveleuse séparée garantit des performances optimales.

Nous proposons également un dérouleur et un niveleur combinés (dérouleur 2 en 1) pour un gain de place et une réduction des coûts. Cette solution intégrée simplifie l'alignement, l'alimentation, l'installation et le débogage.

Servo-alimentateur

Équipé d'un servomoteur, l'alimentateur fonctionne quasiment sans délai de démarrage/arrêt, permettant un contrôle précis de la longueur d'alimentation de la bobine pour un poinçonnage précis. L'alimentation pneumatique interne protège la surface de la bobine de l'abrasion.

Machine de découpe hydraulique et de poinçonnage hydraulique prédécoupé

Pour améliorer l'efficacité et la rentabilité, le processus de poinçonnage est géré par deux stations hydrauliques (deux moules).

La première station principale peut percer 16 trous simultanément. Les trous percés à la deuxième station n'apparaissent qu'une fois sur chaque poutre, ce qui rend la station plus petite plus efficace.

La prédécoupe avant le profilage assure un fonctionnement ininterrompu de la profileuse, augmentant ainsi la cadence de production. De plus, cette solution minimise le gaspillage de bobines d'acier.

Guidage

Les rouleaux de guidage positionnés avant la profileuse assurent l'alignement entre la bobine d'acier et la machine, évitant ainsi la déformation de la bobine pendant le processus de formage.

Machine de formage de rouleaux

Cette profileuse est dotée d'une structure en fonte, avec des arbres universels reliant les rouleaux de formage et les réducteurs. La bobine d'acier traverse 12 postes de formage, où elle est déformée jusqu'à sa forme en W spécifiée sur les plans du client.

La surface des rouleaux de formage est chromée pour les protéger et prolonger leur durée de vie.

En option : Empileur automatique

En fin de chaîne de production, l'utilisation d'un gerbeur automatique permet de réduire les coûts de main-d'œuvre d'environ deux opérateurs. De plus, en raison du poids d'une poutre en W de 4 mètres de long, la manutention manuelle présente des risques pour la sécurité.

Un empileur automatique est une option courante et efficace sur les lignes de profilage pour améliorer l'efficacité et la sécurité. Son prix est basé sur la longueur. Différents profils nécessitent des méthodes d'empilage spécifiques. Sur cette ligne de production, un empileur automatique de 4 mètres de long est équipé de trois ventouses adaptées aux profils en W. Ces ventouses saisissent fermement la poutre en W et la placent délicatement sur le convoyeur pour un empilage ordonné, facilitant ainsi le transport.

Solution prédécoupée VS Solution post-découpée

Vitesse de production :En général, les poutres de garde-corps mesurent 4 mètres de long. La prédécoupe s'effectue à une vitesse de 12 mètres par minute, permettant une production de 180 poutres par heure. La postdécoupe, à 6 mètres par minute, permet une production de 90 poutres par heure.

Réduire le gaspillage :Lors de la découpe, la solution prédécoupée ne génère aucun déchet ni perte. En revanche, la solution post-découpée produit des déchets de 18 à 20 mm par découpe, conformément aux spécifications de conception.

Longueur de la disposition des lignes :Dans la solution prédécoupée, une plate-forme de transfert est nécessaire après la découpe, ce qui peut entraîner une disposition de la ligne de production légèrement plus longue par rapport à la solution post-découpée.

Longueur minimale :Dans la solution prédécoupée, une longueur de coupe minimale est requise pour garantir que la bobine d'acier traverse au moins trois jeux de rouleaux de formage, assurant ainsi une friction suffisante pour la propulser. En revanche, la solution post-découpée n'impose aucune restriction de longueur de coupe minimale, car la profileuse est alimentée en continu par la bobine d'acier.

Cependant, étant donné que les poutres en W mesurent généralement environ 4 mètres de longueur, ce qui dépasse la longueur minimale requise, le choix entre les solutions prédécoupées et post-découpées devient moins critique pour cette machine de profilage conçue pour les poutres en W.

Conseils utiles :Nous recommandons à nos clients de choisir une ligne de production adaptée à leurs besoins spécifiques en termes de quantité. Pour les fournisseurs de profilés de poutres de garde-corps, la solution prédécoupée est recommandée. Malgré son coût légèrement supérieur à celui de la solution post-découpée, ses capacités de production améliorées permettent de compenser rapidement toute différence de coût.

Si vous effectuez des travaux de construction pour la circulation, la solution prédécoupée est plus adaptée. Elle occupe moins d'espace et est généralement proposée à un prix légèrement inférieur.

1. Dérouleur

2. Alimentation

3. Poinçonnage

4. Supports de profilage

5. Système de conduite

6. Système de coupe

Autres

Table de sortie

Envoyez-nous votre message :

-

1-300x168.jpg)

Perfiladora para polines C y U (Corte antes del...

-

Bloc d'espacement de garde-corps d'autoroute formant des rouleaux Mac...

-

Perfiladora para Vigas Escalonadas con Soldadur...

-

Machine de formage de rouleaux d'échelles à câbles

-

Rail de sécurité d'autoroute découpé en poteau, profilé en W...

-

Perfilatrice de Marcos de Puertas