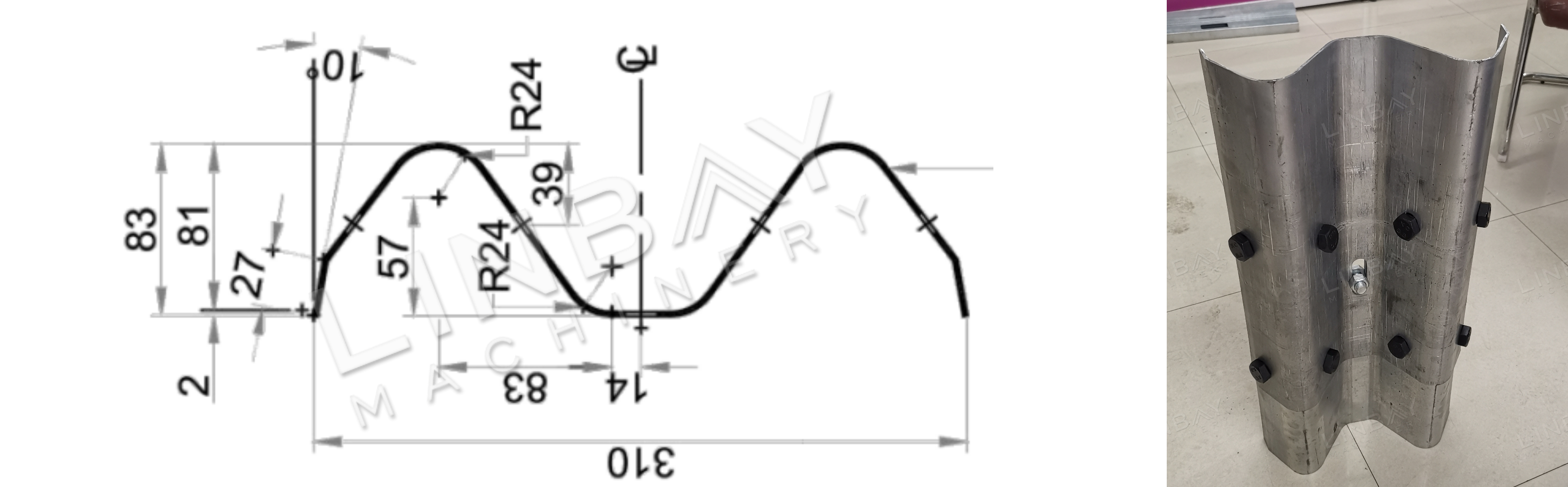

Profiel

De W-balk vangrail is een cruciaal veiligheidselement in transportinfrastructuurprojecten zoals snelwegen, expreswegen en bruggen. De naam is afgeleid van de kenmerkende W-vorm met dubbele punten. De W-balk vangrail is meestal vervaardigd uit gegalvaniseerd of warmgewalst staal en heeft een dikte van 2 tot 4 mm.

Een standaard W-balk heeft een lengte van 4 meter en is voorzien van voorgeboorde gaten aan beide uiteinden voor eenvoudige installatie. Om tegemoet te komen aan de wisselende behoeften van klanten op het gebied van productiesnelheid en vloeroppervlak, bieden wij op maat gemaakte perforatieoplossingen die naadloos integreren in de primaire productielijn van de vormmachine.

Echte zaak - Belangrijkste technische parameters

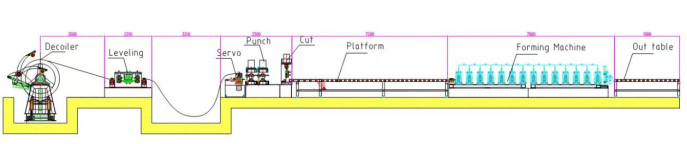

Stroomdiagram: Hydraulische afwikkelaar--Nivelleringsapparaat--Servovoeder--Hydraulische pons--Voorgesneden--Platform--Geleiding--Rolvormer--Uitvoertafel

1. Lijnsnelheid: 0-12 m/min, instelbaar

2. Geschikt materiaal: warmgewalst staal, koudgewalst staal

3. Materiaaldikte: 2-4 mm

4. Rolvormmachine: Gietijzeren constructie en kruiskoppeling

5. Aandrijfsysteem: Versnellingsbakaandrijfsysteem met cardanas.

6. Snijsysteem: Snijdt vóór het rolvormen, de rolvormer stopt niet tijdens het snijden.

7. PLC-kast: Siemens-systeem.

Machines

1. Afwikkelaar*1

2.Nivellering*1

3. Servofeeder*1

4. Hydraulische ponsmachine*1

5.Hydraulische snijmachine*1

6.Platform*1

7. Rolvormmachine*1

8.Uit tabel*2

9. PLC-schakelkast*2

10. Hydraulisch station*2

11. Reserveonderdelendoos (gratis)*1

Containergrootte: 2x40GP

Echte casus-Beschrijving

Hydraulische afwikkelaar

De hydraulische decoiler is voorzien van twee belangrijke veiligheidscomponenten: de persarm en de buitenste coilhouder. Bij het vervangen van coils houdt de persarm de coil stevig op zijn plaats en voorkomt dat deze door interne spanning openspringt. Tegelijkertijd zorgt de buitenste coilhouder ervoor dat de coil stabiel blijft tijdens het afrollen.

De kernuitbreiding van de decoiler is verstelbaar en kan krimpen of uitzetten om ruimte te bieden aan coils met een binnendiameter van 460 mm tot 520 mm.

Waterpas

De afvlakker is essentieel voor het afvlakken van de coil en het behouden van een consistente dikte. Het gebruik van een aparte afvlakker garandeert optimale prestaties.

We bieden ook een gecombineerde decoiler en leveller (2-in-1 decoiler) aan om ruimte en kosten te besparen. Deze geïntegreerde oplossing vereenvoudigt uitlijning, invoer, installatie en debuggen.

Servo-feeder

Uitgerust met een servomotor werkt de feeder vrijwel zonder start-stopvertragingen, wat zorgt voor een nauwkeurige regeling van de spoelaanvoerlengte voor nauwkeurig ponsen. Intern beschermt de pneumatische voeding het spoeloppervlak tegen slijtage.

Hydraulische pons- en voorsnij-hydraulische snijmachine

Om de efficiëntie en kosteneffectiviteit te verbeteren, wordt het stansproces uitgevoerd door twee hydraulische stations (twee mallen).

Het eerste grote station kan 16 gaten tegelijk ponsen. De gaten die in het tweede station worden geponst, komen slechts één keer per balk voor, waardoor het kleinere station een efficiëntere oplossing is.

Voorsnijden vóór het walsen zorgt voor een ononderbroken werking van de walsvormmachine, wat de productiesnelheid verhoogt. Bovendien minimaliseert deze oplossing het verlies van stalen rollen.

Begeleiding

Geleiderollen die voor de rolvormmachine zijn geplaatst, zorgen voor uitlijning tussen de stalen rol en de machine. Zo wordt vervorming van de rol tijdens het vormproces voorkomen.

Rolvormmachine

Deze rolvormmachine heeft een gietijzeren constructie met universele assen die de vormrollen en tandwielkasten verbinden. De stalen rol passeert in totaal 12 vormstations en ondergaat daar vervorming totdat deze de W-balkvorm heeft die in de tekeningen van de klant is gespecificeerd.

Het oppervlak van de vormrollen is verchroomd om ze te beschermen en de levensduur te verlengen.

Optioneel: Automatische stapelaar

Aan het einde van de productielijn kan het gebruik van een automatische stapelaar de arbeidskosten met ongeveer twee werknemers verlagen. Bovendien brengt handmatige handling, vanwege het gewicht van een 4 meter lange W-balk, veiligheidsrisico's met zich mee.

Een automatische stapelaar is een veelgebruikte en efficiënte optie in rolvormproductielijnen om zowel de efficiëntie als de veiligheid te verbeteren, met prijzen gebaseerd op de lengte. Verschillende profielen vereisen verschillende stapelmethoden. In deze productielijn is een 4 meter lange automatische stapelaar uitgerust met drie zuignappen, speciaal ontworpen voor W-profielen. Deze zuignappen grijpen de W-balk stevig vast en plaatsen deze voorzichtig op de transportband voor een ordelijke stapeling, wat het transport vergemakkelijkt.

Voorgesneden oplossing versus nagesneden oplossing

Productiesnelheid:Vangrailbalken zijn doorgaans 4 meter lang. Het voorsnijden gebeurt met een snelheid van 12 meter per minuut, wat een productie van 180 balken per uur mogelijk maakt. Het nasnijden, met een snelheid van 6 meter per minuut, levert 90 balken per uur op.

Verspilling verminderen:Tijdens het snijden genereert de voorgesneden oplossing geen snijafval of verlies. De nagesneden oplossing daarentegen produceert 18-20 mm snijafval per snede, conform de ontwerpspecificaties.

Lengte van de regelindeling:Bij de voorgesneden oplossing is na het snijden een overdrachtsplatform nodig. Hierdoor kan de productielijnopstelling iets langer zijn dan bij de nagesneden oplossing.

Minimale lengte:Bij de voorgesneden oplossing is een minimale snijlengte vereist om ervoor te zorgen dat de stalen rol ten minste drie sets vormrollen overspant en voldoende wrijving biedt om de rol voort te bewegen. De nagesneden oplossing daarentegen heeft geen minimale snijlengtebeperking, omdat de rolvormmachine continu wordt gevoed met stalen rollen.

Aangezien W-balken doorgaans een lengte van ongeveer 4 meter hebben, wat langer is dan de minimale lengte, is de keuze tussen voorgesneden en nagesneden oplossingen minder belangrijk voor deze rolvormmachine die is ontworpen voor W-balken.

Vriendelijk advies:Wij adviseren klanten een productielijn te selecteren op basis van hun specifieke productiehoeveelheid. Leveranciers van leuningprofielen raden de voorgesneden oplossing aan. Ondanks de iets hogere kosten in vergelijking met de nagesneden oplossing, kunnen de verbeterde productiemogelijkheden eventuele kostenverschillen snel compenseren.

Als u een project voor verkeersconstructies uitvoert, is de post-cut-oplossing geschikter. Deze neemt minder ruimte in beslag en is over het algemeen iets goedkoper.

1. Afwikkelaar

2. Voeding

3.Ponsen

4. Rolvormstandaards

5. Aandrijfsysteem

6. Snijsysteem

Anderen

Uit tafel

1-300x168.jpg)