wideo

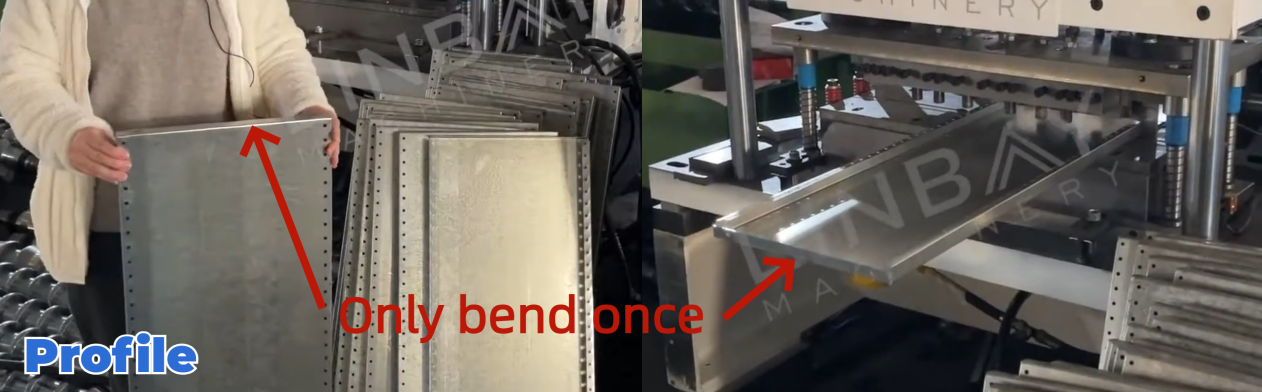

Profil

Panel półki to kluczowy element systemu regałów, przeznaczony do przechowywania towarów. Zazwyczaj wykonany jest ze stali ocynkowanej o grubości od 1 do 2 milimetrów. Panel ten jest dostępny w różnych szerokościach i długościach, a jego wysokość pozostaje stała. Posiada również pojedyncze zagięcie wzdłuż szerszego boku.

Przypadek rzeczywisty – główne parametry techniczne

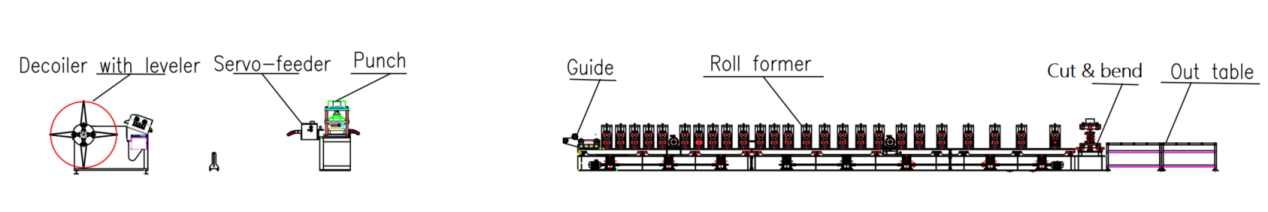

Schemat blokowy

Rozwijarka hydrauliczna z prostownikiem – Podajnik serwo – Prasa hydrauliczna – Prowadnica – Maszyna do gięcia i cięcia – Stół wyjściowy

Główne parametry techniczne

1. Prędkość linii: regulowana w zakresie 4-5 m/min

2. Profile: Różne szerokości i długości, o jednakowej wysokości

3. Grubość materiału: 0,6-1,2 mm (dla tego zastosowania)

4. Materiały odpowiednie: stal walcowana na gorąco, stal walcowana na zimno

5. Maszyna do profilowania:Wspornikowy konstrukcja dwupanelowa z systemem napędowym łańcuchowym

6. System cięcia i gięcia: jednoczesne cięcie i gięcie, z zatrzymaniem profilarki w trakcie procesu

7. Regulacja rozmiaru: automatyczna

8. Szafa PLC: system Siemens

Opis rzeczywistego przypadku

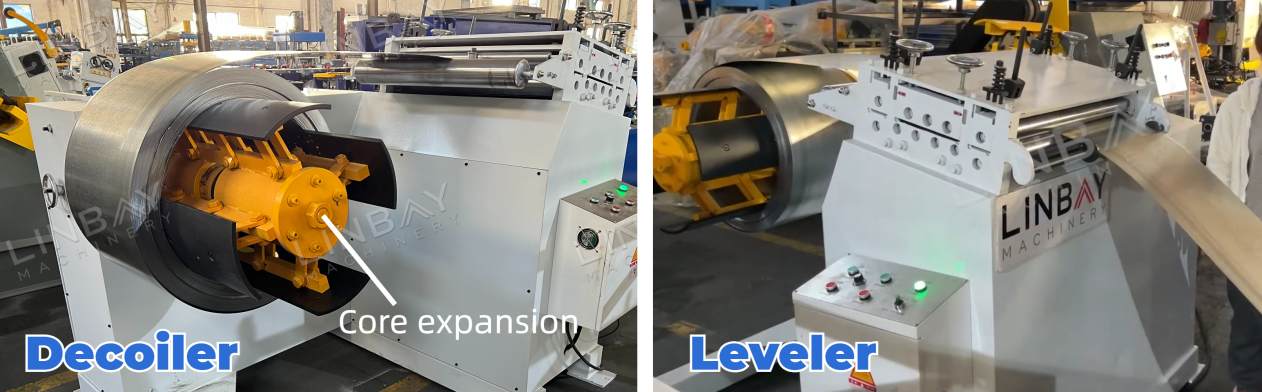

Rozwijarka hydrauliczna z poziomicą

Ta maszyna łączy w sobie rozwijarkę i prostownicę, optymalizując przestrzeń w hali produkcyjnej i redukując koszty gruntów. Mechanizm rozszerzania rdzenia można regulować, dostosowując go do zwojów stali o średnicy wewnętrznej od 460 mm do 520 mm. Podczas rozwijania, zewnętrzne uchwyty zwoju zapewniają jego stabilne położenie, zwiększając bezpieczeństwo pracowników.

Prostownica spłaszcza zwój stali, łagodząc naprężenia wewnętrzne i umożliwiając wydajniejsze wykrawanie i profilowanie.

Podajnik serwo i dziurkacz hydrauliczny

Hydrauliczny stempel działa niezależnie, niezależnie od podstawy maszyny do gięcia blach. Taka konstrukcja pozwala na kontynuowanie pracy maszyny podczas wykrawania, zwiększając ogólną wydajność linii produkcyjnej. Silnik serwo minimalizuje opóźnienia startu i zatrzymania, zapewniając precyzyjną kontrolę nad długością zwoju stali, co przekłada się na precyzyjne wykrawanie.

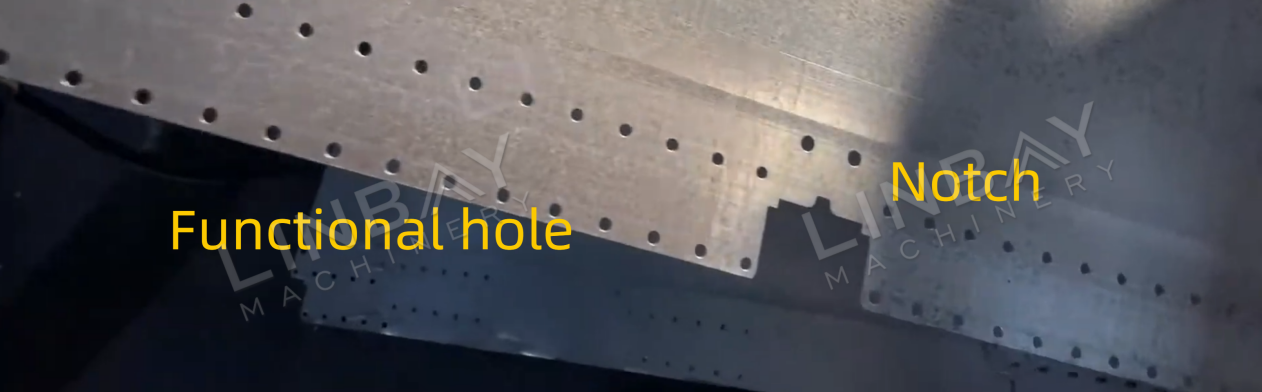

Na etapie dziurkowania, oprócz otworów funkcjonalnych do montażu śrub, wykonywane są nacięcia. Ponieważ płaska blacha stalowa zostanie uformowana w trójwymiarowy panel, nacięcia te są precyzyjnie obliczone, aby zapobiec nakładaniu się elementów lub powstawaniu dużych szczelin w czterech narożnikach panelu półki.

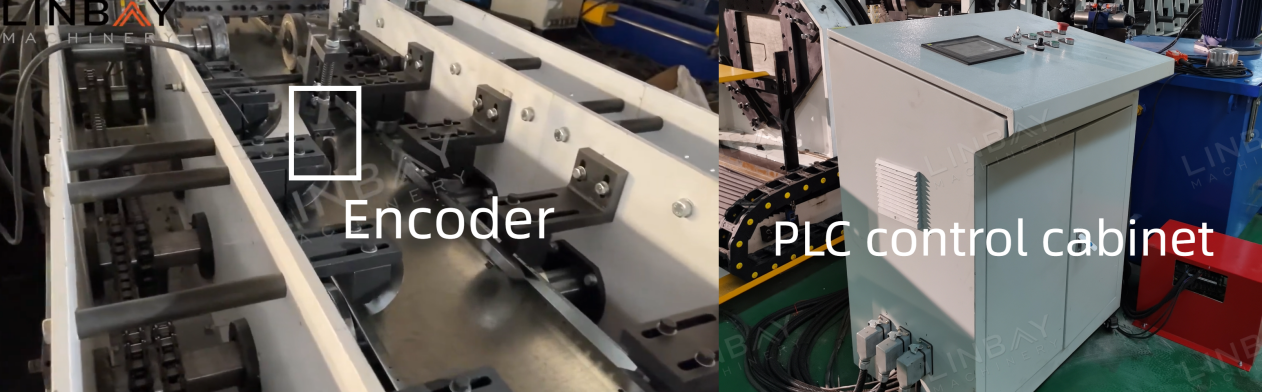

Enkoder i PLC

Enkoder przetwarza wykrytą długość zwoju stali na sygnał elektryczny, który jest następnie przesyłany do szafy sterowniczej PLC. W szafie sterowniczej można precyzyjnie zarządzać parametrami takimi jak prędkość produkcji, wielkość produkcji, długość cięcia itp. Dzięki precyzyjnym pomiarom i sprzężeniu zwrotnemu zapewnianemu przez enkoder, przecinarka hydrauliczna może utrzymać dokładność cięcia w zakresie...±1 mm, minimalizując błędy.

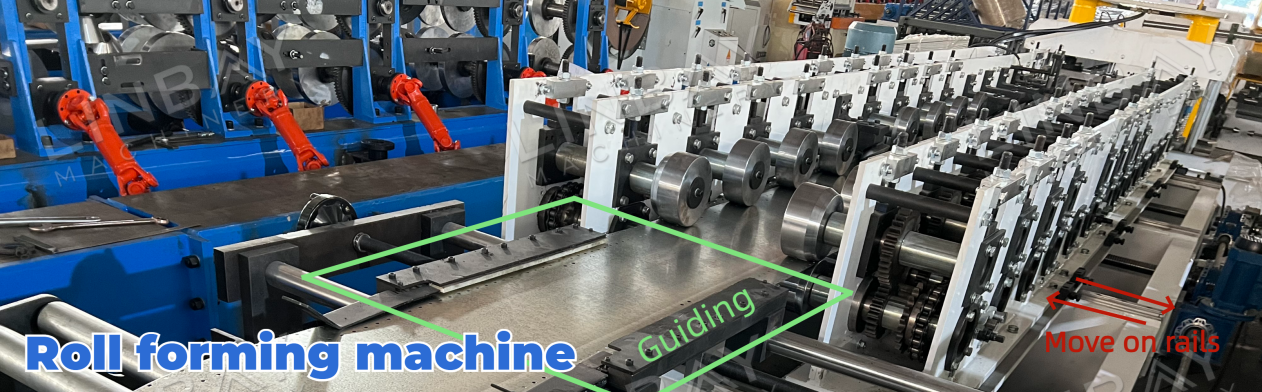

Maszyna do formowania rolek

Przed wejściem do maszyny formującej, zwój stali jest prowadzony przez pręty, aby zachować wyrównanie wzdłuż linii środkowej. Ze względu na kształt panelu półki, formowaniu wymagają tylko boki zwoju stali. Dlatego zastosowaliśmy konstrukcję wspornikową z panelami o podwójnych ścianach, aby zmniejszyć zużycie materiału, a tym samym obniżyć koszty rolek. Rolki z napędem łańcuchowym wywierają nacisk na zwój stali, ułatwiając jego przesuwanie i formowanie.

Maszyna formująca umożliwia produkcję paneli półkowych o różnych szerokościach. Po wprowadzeniu żądanych wymiarów do panelu sterowania PLC, stanowisko formujące automatycznie dostosowuje swoje położenie względem szyn po otrzymaniu sygnału. Wraz z ruchem stanowiska formującego i rolki, punkty formujące na zwoju stali odpowiednio się zmieniają. Ten proces umożliwia maszynie do profilowania rolkowego wydajną produkcję paneli półkowych o różnych rozmiarach.

Zainstalowano enkoder wykrywający ruch stanowiska formującego, co zapewnia precyzyjną regulację rozmiaru. Ponadto dwa czujniki położenia—czujniki najbardziej zewnętrzne i najbardziej wewnętrzne—stosowane są w celu zapobiegania nadmiernemu przemieszczaniu się rolek wzdłuż szyn, zapobiegając w ten sposób poślizgom i kolizjom między rolkami.

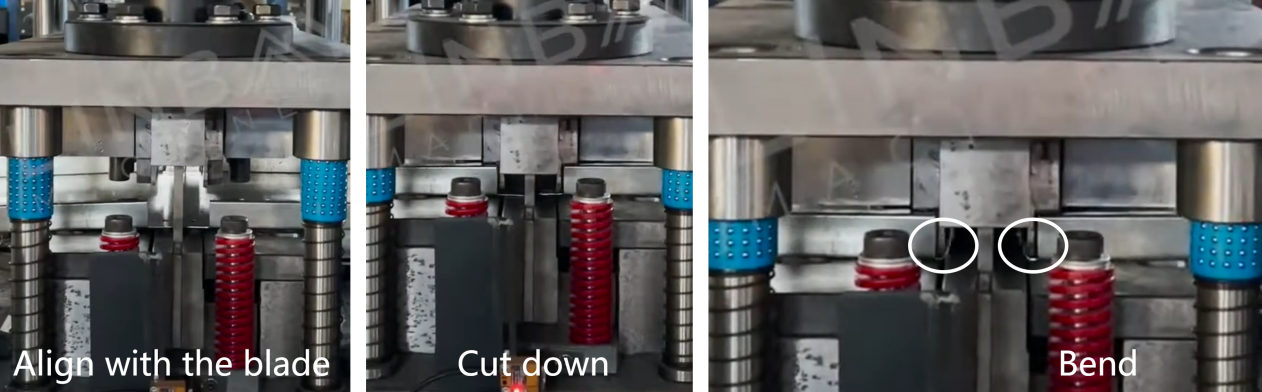

Maszyna do cięcia i gięcia

W tym scenariuszu, w którym panel półki wymaga pojedynczego gięcia na szerszej stronie, zaprojektowaliśmy formę maszyny tnącej w taki sposób, aby wykonywać jednoczesne cięcie i gięcie.

Ostrze opuszcza się, aby wykonać cięcie, po czym forma do gięcia przesuwa się w górę, skutecznie kończąc gięcie końca pierwszego panelu i głowicy drugiego panelu.

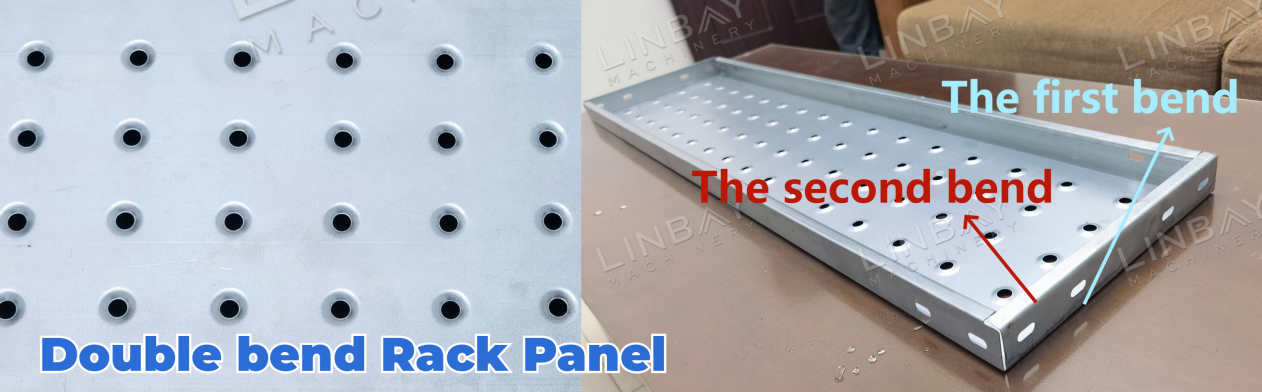

Inny typ

Jeśli intrygują Cię panele półkowe z dwoma zagięciami na szerszej stronie, po prostu kliknij na obraz, aby poznać szczegóły procesu produkcji i obejrzyj towarzyszący temu film.

Kluczowe różnice:

Typ z podwójnym zagięciem oferuje zwiększoną trwałość w porównaniu z typem z pojedynczym zagięciem, zapewniając długotrwałe użytkowanie. Jednak typ z pojedynczym zagięciem w wystarczającym stopniu spełnia wymagania dotyczące przechowywania. Dodatkowo, krawędzie typu z podwójnym zagięciem nie są ostre, co zwiększa bezpieczeństwo podczas użytkowania, podczas gdy typ z pojedynczym zagięciem może mieć ostrzejsze krawędzie.

1. Rozwijarka

2. Karmienie

3. Uderzenie

4. Stojaki do profilowania

5. Układ napędowy

6. System tnący

Inni

Poza stołem