වීඩියෝ

පැතිකඩ

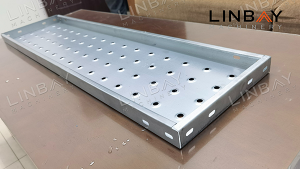

රාක්ක පද්ධතියේ බාල්ක මත පිහිටා ඇති රාක්ක පැනලය, භාණ්ඩ ආරක්ෂිතව ගබඩා කිරීම සඳහා ශක්තිමත් වේදිකාවක් ලෙස ක්රියා කරයි. අපගේ නිෂ්පාදන විශේෂඥතාව තනි-නැමීමේ වර්ගයට සාපේක්ෂව උසස් කල්පැවැත්මක් ලබා දෙන ද්විත්ව-නැමීමේ රාක්ක පැනල් නිෂ්පාදනය කිරීම කෙරෙහි අවධානය යොමු කරයි. එපමණක් නොව, මෙම සැලසුම තියුණු නිරාවරණය වූ දාර ඉවත් කරමින් පරිශීලක ආරක්ෂාවට ප්රමුඛත්වය දෙයි.

සැබෑ නඩුව-ප්රධාන තාක්ෂණික පරාමිතීන්

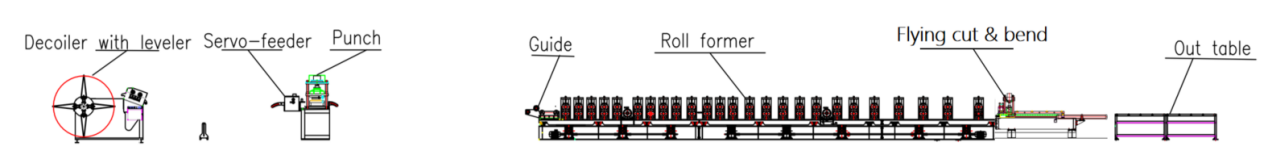

ප්රවාහ ප්රස්තාරය

මට්ටම් කරන්නෙකු සහිත හයිඩ්රොලික් ඩිකොයිලර් - සර්වෝ පෝෂකය - හයිඩ්රොලික් පන්ච් - රෝල් සාදන යන්ත්රය - හයිඩ්රොලික් කැපීම සහ මුද්රා තැබීම - පිටත මේසය

ප්රධාන තාක්ෂණික පරාමිතීන්:

1. රේඛා වේගය: 0 සිට 4 m/min දක්වා වෙනස් කළ හැකිය

2. පැතිකඩ: පළල සහ දිග අනුව වෙනස් වන, ස්ථාවර උසකින් යුත් විවිධ ප්රමාණ

3. ද්රව්ය ඝණකම: 0.6-0.8mm (මෙම යෙදුම සඳහා)

4. සුදුසු ද්රව්ය: ගැල්වනයිස් කරන ලද වානේ

5. රෝල් සාදන යන්ත්රය: කැන්ටිලිවර්ඩ් ද්විත්ව බිත්ති පැනල් ව්යුහයක් සහ දාම ධාවන පද්ධතියක් භාවිතා කරයි.

6. පිහිටුවීමේ ස්ථාන ගණන: 13

7. කැපුම් පද්ධතිය: එකවර කැපීම සහ නැමීම; ක්රියාවලිය අතරතුර රෝල් පෙර ක්රියාකාරීව පවතී.

8. ප්රමාණය ගැලපීම: ස්වයංක්රීය

9. PLC කැබිනට්ටුව: Siemens පද්ධතියෙන් සමන්විතය

සැබෑ සිද්ධිය-විස්තරය

ලෙවලර් සහිත හයිඩ්රොලික් ඩිකොයිලර්

හර ප්රසාරණය 460mm සිට 520mm දක්වා වානේ දඟරයේ අභ්යන්තර විෂ්කම්භයන්ට ගැලපෙන පරිදි සකස් කළ හැකිය. දඟර ඉවත් කිරීමේදී, බාහිර දඟර රඳවනයන් මඟින් වානේ දඟරය ඩිකොයිලර් මත ආරක්ෂිතව පවතින බව සහතික කරයි, දඟරය ලිස්සා යාම වැළැක්වීමෙන් සේවක ආරක්ෂාව වැඩි දියුණු කරයි.

මට්ටම් කරන්නා වානේ දඟරය ක්රමයෙන් සමතලා කරන රෝලර් මාලාවකින් සමන්විත වන අතර, අවශේෂ ආතතීන් ඵලදායී ලෙස ඉවත් කරයි.

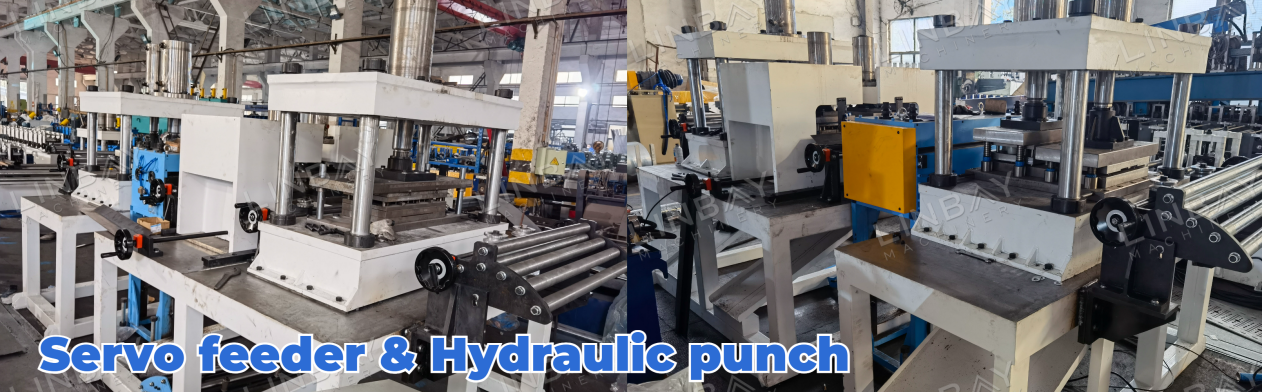

සර්වෝ පෝෂක සහ හයිඩ්රොලික් පන්ච්

(1)ස්වාධීන හයිඩ්රොලික් සිදුරු කිරීම

මෙම සිදුරු පද්ධතිය ස්වාධීනව ක්රියාත්මක වන අතර, රෝල් සෑදීමේ යන්ත්රය සමඟ එකම යන්ත්ර පදනම බෙදා නොගෙන, රෝල් සෑදීමේ ක්රියාවලියේ බාධාවකින් තොරව සහ බාධාවකින් තොරව ක්රියාකාරිත්වය සහතික කරයි. පෝෂකය බලගන්වන්නේ අවම ආරම්භක-නැවතුම් කාල ප්රමාදයක් ඇති සර්වෝ මෝටරයකිනි. මෙය දඟර පෝෂකයේ වානේ දඟරයේ දියුණුව පිළිබඳ නිශ්චිත පාලනයක් සඳහා ඉඩ සලසයි, නිවැරදි හා කාර්යක්ෂම සිදුරු කිරීම සහතික කරයි.

(2) ප්රශස්ත අච්චු ද්රාවණය

රාක්ක පුවරුවේ සිදුරු කරන ලද සිදුරු, සටහන්, ක්රියාකාරී සිදුරු සහ පහළ අඛණ්ඩ සිදුරු ලෙස වර්ගීකරණය කර ඇත. තනි රාක්ක පුවරුවක මෙම සිදුරු වර්ගවල විවිධ සංඛ්යාත හේතුවෙන්, හයිඩ්රොලික් පන්ච් යන්ත්රය කැපවූ අච්චු හතරකින් සමන්විත වන අතර, ඒ සෑම එකක්ම එක් නිශ්චිත ආකාරයේ සිදුරක් සඳහා නිර්මාණය කර ඇත. මෙම සැකසුම එක් එක් වර්ගයේ සිදුරු කාර්යක්ෂමව සම්පූර්ණ කිරීම සඳහා සකස් කර ඇති අතර එමඟින් සමස්ත කාර්යක්ෂමතාව සහ ඵලදායිතාව වැඩි දියුණු කරයි.

එන්කෝඩරය සහ පීඑල්සී

කේතකය සංවේදක වානේ දඟර දිග විද්යුත් සංඥා බවට පරිවර්තනය කරයි, පසුව ඒවා PLC පාලන කැබිනට්ටුවට යවනු ලැබේ. පාලන කැබිනට්ටුව තුළ, ක්රියාකරුවන්ට නිෂ්පාදන වේගය, තනි නිෂ්පාදන ප්රතිදානය, කැපුම් දිග සහ අනෙකුත් පරාමිතීන් කළමනාකරණය කළ හැකිය. නිවැරදි මිනුම් සහ කේතකයෙන් ලැබෙන ප්රතිපෝෂණ සමඟ, කැපුම් යන්ත්රයට කැපුම් දෝෂ පවත්වා ගත හැකිය.±1 මි.මී.

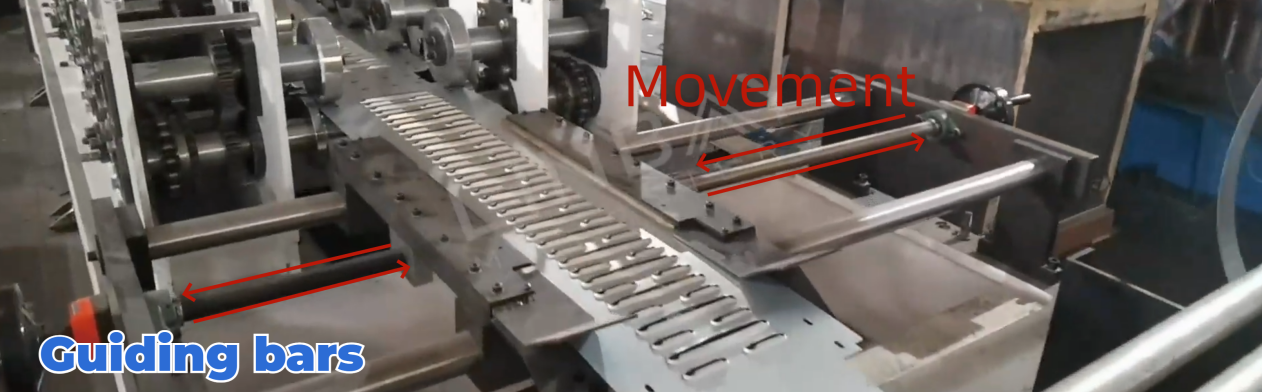

රෝල් සාදන යන්ත්රය

රෝල් සාදන යන්ත්රයට ඇතුළු වීමට පෙර, වානේ දඟරය වෙනස් කළ හැකි මාර්ගෝපදේශක තීරු හරහා ගමන් කරයි. මෙම දඬු වානේ දඟරයේ පළල අනුව සකස් කර ඇති අතර, එය මධ්ය රේඛාව ඔස්සේ නිෂ්පාදන රේඛා යන්ත්රෝපකරණ සමඟ හරියටම පෙළගැසී ඇති බව සහතික කරයි. රාක්ක පුවරුවේ සෘජු බව සහ බර උසුලන ධාරිතාව පවත්වා ගැනීම සඳහා මෙම පෙළගැස්ම අත්යවශ්ය වේ.

මෙම ෆෝමිං යන්ත්රය ද්විත්ව බිත්ති කැන්ටිලිවර් ව්යුහයක් භාවිතා කරයි. පැනලයේ පැති දෙකක පමණක් ෆෝමිං අවශ්ය වන බැවින්, රෝලර් ද්රව්ය සංරක්ෂණය කිරීම සඳහා කැන්ටිලිවර් රෝලර් සැලසුමක් භාවිතා කරයි. දාම ධාවන පද්ධතිය රෝලර් තල්ලු කර වානේ දඟරයට බලය යොදන අතර, එහි දියුණුව සහ ෆෝමිං සක්රීය කරයි.

යන්ත්රයට විවිධ පළල රාක්ක පැනල් නිපදවිය හැකිය. සේවකයින් PLC පාලන කැබිනට් පැනලයට අපේක්ෂිත මානයන් ඇතුළත් කරයි. සංඥාව ලැබුණු පසු, දකුණු පැත්තේ ඇති සැකසුම් ස්ථානය ස්වයංක්රීයව රේල් පීලි දිගේ ගමන් කරයි. වානේ දඟරයේ ඇති සැකසුම් ලක්ෂ්ය, සැකසුම් ස්ථානයේ සහ සැකසුම් රෝලර්වල චලනය සමඟ ගැලපේ.

ආකෘති මධ්යස්ථානයේ චලනයේ දුර හඳුනා ගැනීම සඳහා කේතකයක් ද ස්ථාපනය කර ඇති අතර, ප්රමාණයන් වෙනස් කිරීමේදී නිරවද්යතාවය සහතික කරයි. මීට අමතරව, ස්ථාන සංවේදක දෙකක් ඇතුළත් වේ: එකක් දුරස්ථම දුර හඳුනා ගැනීම සඳහා සහ තවත් එකක් ආකෘති මධ්යස්ථානයට රේල් පීලි මත ගමන් කළ හැකි ආසන්නතම දුර සඳහා ය. දුරස්ථම ස්ථාන සංවේදකය ආකෘති මධ්යස්ථානයේ අධික චලනය වළක්වන අතර, ලිස්සා යාම වළක්වන අතර, ළඟම ඇති ස්ථාන සංවේදකය ආකෘති මධ්යස්ථානය ඕනෑවට වඩා ඇතුළට ගමන් කිරීම වළක්වන අතර එමඟින් ගැටුම් වළක්වා ගත හැකිය.

හයිඩ්රොලික් කැපීම සහ නැමීම

මෙම නිෂ්පාදන රේඛාවේ නිපදවන රාක්ක පැනල්වල පළල පැත්තේ ද්විත්ව නැමීම් ඇත. අපි ඒකාබද්ධ කැපුම් සහ නැමීමේ අච්චුවක් නිර්මාණය කර ඇති අතර, තනි යන්ත්රයක් තුළ කැපීම සහ ද්විත්ව නැමීම යන දෙකම සක්රීය කරයි. මෙම සැලසුම නිෂ්පාදන රේඛාවේ දිග සහ කර්මාන්තශාලා බිම් අවකාශය ඉතිරි කරනවා පමණක් නොව නිෂ්පාදන කාලයද අඩු කරයි.

කැපීම සහ නැමීම අතරතුර, කැපුම් යන්ත්ර පාදය රෝල් සාදන යන්ත්රයේ නිෂ්පාදන වේගය සමඟ සමමුහුර්තව ඉදිරියට සහ පසුපසට ගමන් කළ හැකිය. මෙය අඛණ්ඩ නිෂ්පාදනය සහතික කරන අතර කාර්යක්ෂමතාව වැඩි දියුණු කරයි.

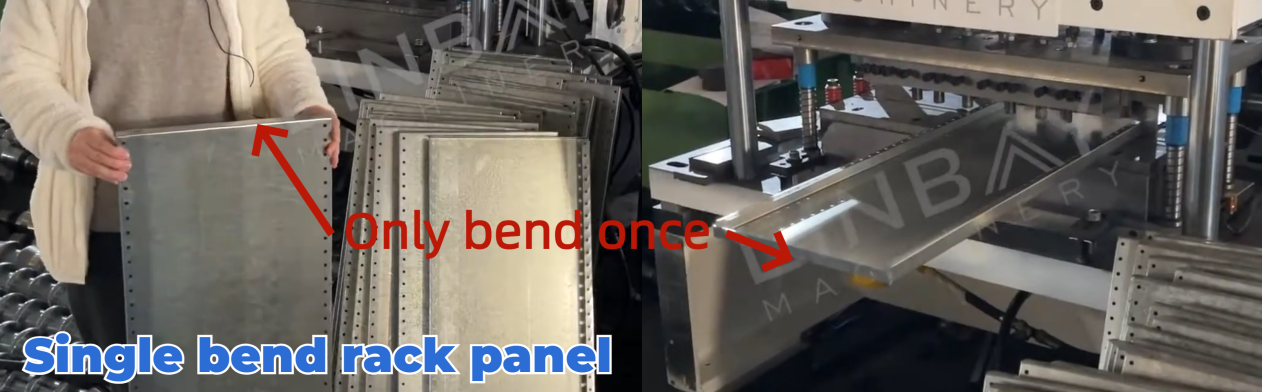

වෙනත් විසඳුමක්

තනි නැමීමේ රාක්ක පැනල් ගැන ඔබ කුතුහලයෙන් සිටින්නේ නම්, සවිස්තරාත්මක නිෂ්පාදන ක්රියාවලිය ගැඹුරින් සොයා බැලීමට රූපය මත ක්ලික් කර ඒ සමඟ ඇති වීඩියෝව නරඹන්න.

ප්රධාන වෙනස්කම්:

ද්විත්ව නැමීමේ වර්ගය උසස් කල්පැවැත්මක් ලබා දෙන අතර තනි නැමීමේ වර්ගය ගබඩා අවශ්යතා ප්රමාණවත් ලෙස සපුරාලයි.

ද්විත්ව නැමීමේ වර්ගයේ දාර තියුණු නොවන අතර එමඟින් ආරක්ෂාව වැඩි දියුණු වන අතර තනි නැමීමේ වර්ගයේ තියුණු දාර තිබිය හැකිය.

1. ඩෙකොයිලර්

2. පෝෂණය කිරීම

3. සිදුරු කිරීම

4. රෝල් සෑදීමේ ස්ටෑන්ඩ්

5. රියදුරු පද්ධතිය

6. කැපුම් පද්ධතිය

අන් අය

පිටත මේසය