වීඩියෝ

සම්පූර්ණ කිරීම

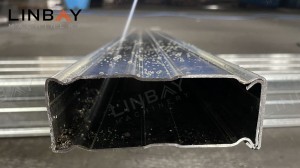

එක්-කෑලි කදම්භයක් යනු ප්රධාන අංගයකිබර වැඩ රාක්කයසෘජුකෝණාස්රාකාර පෙට්ටියක් වැනි හරස්කඩක් සහිත පද්ධති. එය සම්බන්ධක තහඩු සහ ඉස්කුරුප්පු භාවිතයෙන් එකලස් කර ඇති අතර, රාක්ක සිරස් සහිත ශක්තිමත් රාමුවක් නිර්මාණය කරයි. මෙම සැලසුම රාක්ක ස්ථායිතාව සහ ශක්තිමත් බව සහතික කරන අතර සැලකිය යුතු බරකට සහාය විය හැකිය.

නිෂ්පාදනයේදී, තනි-කෑලි කොටු කදම්භය නිර්මාණය කිරීම සඳහා තනි වානේ දඟරයක් භාවිතා කරයි.සීතල රෝල් කරන ලද වානේ, උණුසුම් රෝල් කරන ලද වානේ හෝ 1.5-2mm ඝණකම සහිත ගැල්වනයිස් කරන ලද වානේනිෂ්පාදනය සඳහා බහුලව භාවිතා වේ.

සැබෑ නඩුව-ප්රධාන තාක්ෂණික පරාමිතීන්

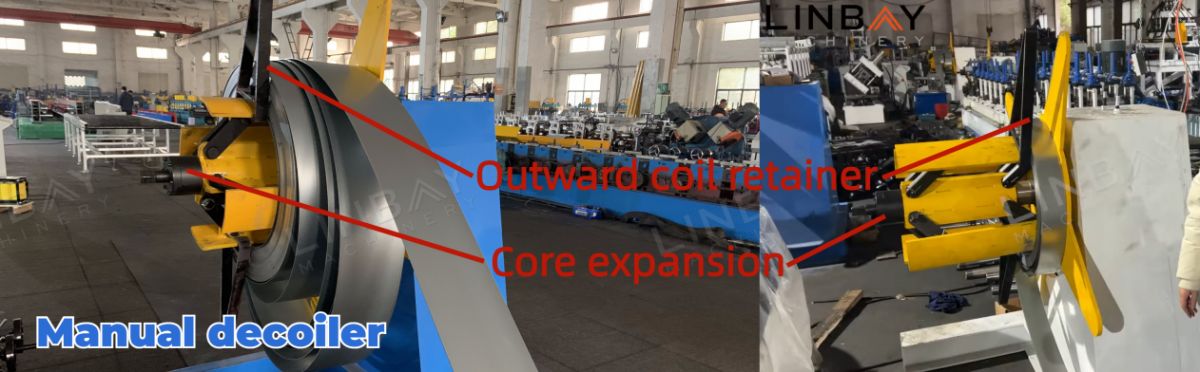

අතින් ක්රියාත්මක වන ඩිකොයිලරය තිරිංග උපාංගයක් සමඟ නිර්මාණය කර ඇති අතර එමඟින් ප්රසාරණය සකස් කර φ460-520 mm පරාසයක් තුළ සුමටව ගැලපීම සහතික කෙරේ. වානේ දඟර තොග වැළැක්වීම සඳහා මුද්රණ අතක් ඇතුළත් කර ඇති අතර, වානේ ආරක්ෂණ පත්ර මඟින් දඟර ලිස්සා යාම වළක්වන අතර එමඟින් පිරිවැය-ඵලදායීතාවය සහ ආරක්ෂාව යන දෙකම වැඩි දියුණු වේ.

මෙම අවස්ථාවේදී, තමන්ගේම බල ප්රභවයක් නොමැති අතින් ක්රියා කරන ඩිකොයිලරයක් භාවිතා කරයි. නිෂ්පාදන ධාරිතාව වැඩි කිරීම සඳහා, අපි හයිඩ්රොලික් ස්ථානයකින් බල ගැන්වෙන විකල්ප හයිඩ්රොලික් ඩිකොයිලරයක් පිරිනමන්නෙමු.

මඟ පෙන්වීම

වානේ දඟරය සහ යන්ත්රය අතර පෙළගැස්ම පවත්වා ගැනීම සඳහා මාර්ගෝපදේශක රෝලර් අත්යවශ්ය වන අතර, නල කදම්භ විකෘති වීම වළක්වයි. ඒවා සෑදීමේ ක්රියාවලියේදී වානේ දඟරයේ ප්රතිබද්ධ විරූපණය වැළැක්වීමට ද උපකාරී වේ. නල පෙට්ටි කදම්භයේ සෘජු බව නිෂ්පාදන ගුණාත්මකභාවය සහ රාක්ක පද්ධතියේ බර දරණ ධාරිතාව කෙරෙහි සැලකිය යුතු ලෙස බලපායි. නිරවද්ය පෙළගැස්ම සහතික කිරීම සඳහා මාර්ගෝපදේශක රෝලර් සමස්ත සැකසුම් රේඛාව දිගේ උපායමාර්ගිකව ස්ථානගත කර ඇත. ප්රවාහනයේදී හෝ නිෂ්පාදනයේදී සුළු විස්ථාපන සිදු වුවද, මෙම දත්ත මත පදනම්ව ගැලපීම් සරල කරමින්, එක් එක් මාර්ගෝපදේශක රෝලරයේ දාරයට ඇති දුර මැනීම අත්පොතෙහි ඉතා සූක්ෂම ලෙස ලේඛනගත කර ඇත.

මට්ටම් කරන්නා

පසුව, වානේ දඟරය මට්ටම් කරන්නා වෙත ගමන් කරයි, එහිදී එහි වක්රය ඵලදායී ලෙස ඉවත් කර සමතලා බව සහ සමාන්තරකරණය වැඩි දියුණු කරයි, උසස් තත්ත්වයේ අවසාන නිෂ්පාදන සහතික කරයි. මෙම කාර්යය කාර්යක්ෂමව ඉටු කිරීම සඳහා මට්ටම් කරන්නා ඉහළ සහ පහළ මට්ටම් රෝලර් 3 කින් සමන්විත වේ.

ප්රවාහ ප්රස්තාරය

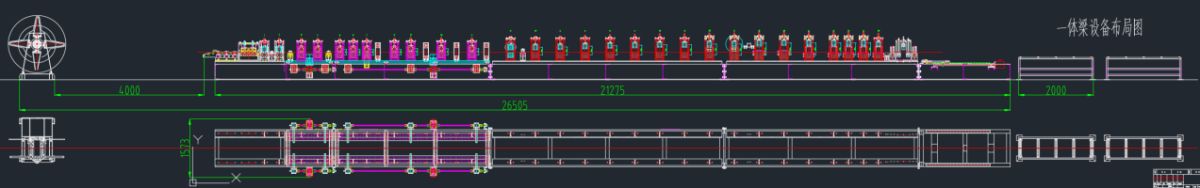

අතින් කපන යන්ත්රය - මඟ පෙන්වීම - මට්ටම් කරන්නා - රෝල් සාදන යන්ත්රය - පියාඹන කියත් කැපීම - පිටතට යන මේසය

ප්රධාන තාක්ෂණික පරාමිතීන්

1. රේඛා වේගය: 5-6 මීටර්/මිනිත්තුව කැපුම් දිග මත රඳා පවතී

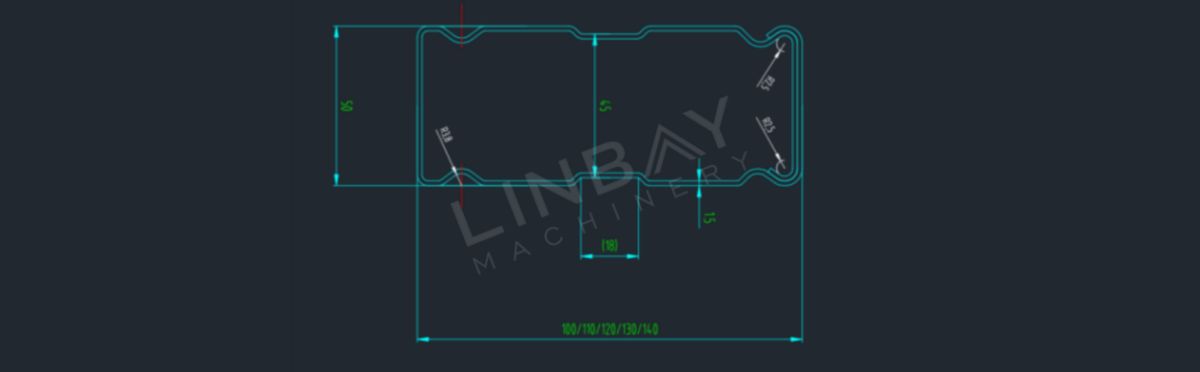

2. පැතිකඩ: බහු ප්රමාණ - එකම උස 50mm, සහ විවිධ පළල 100, 110, 120, 130, 140mm

3.ද්රව්ය ඝණකම: 1.9mm (මෙම අවස්ථාවේදී)

4. සුදුසු ද්රව්ය: උණුසුම් රෝල් කරන ලද වානේ, සීතල රෝල් කරන ලද වානේ, ගැල්වනයිස් කරන ලද වානේ

5. රෝල් සාදන යන්ත්රය: වාත්තු-යකඩ ව්යුහය සහ දාම ධාවන පද්ධතිය.

6. පිහිටුවීමේ ස්ථානය ගණන: 28

7. කැපුම් ක්රමය: කියත් කැපීම, රෝල් ෆෝමර් කපන විට නතර නොවේ.

8. ප්රමාණය වෙනස් කිරීම: ස්වයංක්රීයව.

9.PLC කැබිනට්ටුව: Siemens පද්ධතිය.

සැබෑ සිද්ධිය-විස්තරය

අතින් විසංයෝජනය කරන යන්ත්රය

රෝල් සාදන යන්ත්රය

රෝල් සාදන යන්ත්රය නිෂ්පාදන රේඛාවේ මුල් ගල ලෙස පවතින අතර, සැකසුම් ස්ථාන කට්ටල 28 ක් සහ ඝන වාත්තු-යකඩ ව්යුහයකින් යුක්ත වේ. ශක්තිමත් දාම පද්ධතියකින් මෙහෙයවනු ලබන එය, ඒකාකාර උස සහ පළල පරාසයකින් යුත් විවිධ ප්රමාණයේ පෙට්ටි බාල්ක කාර්යක්ෂමව නිපදවයි.100 සිට 140 මි.මී. දක්වා. ක්රියාකරුවන්ට PLC පාලන තිරය හරහා අවශ්ය ප්රමාණයන් පහසුවෙන් ඇතුළත් කළ හැකි අතර, එමඟින් නිවැරදි ස්ථානගත කිරීම සඳහා සැකසුම් මධ්යස්ථානවල ස්වයංක්රීය ගැලපීම් ක්රියාත්මක වේ. ප්රමාණයේ වෙනස්කම් ඇතුළුව මෙම ස්වයංක්රීය ක්රියාවලියට ආසන්න වශයෙන් මිනිත්තු 10 ක් ගතවේ, දුම්රිය දිගේ සැකසුම් මධ්යස්ථාන චලනය කිරීමෙන්, විවිධ පළල සඳහා යතුරු සැකසුම් ලක්ෂ්ය 4 ක් සකස් කිරීමෙන් පහසුකම් සපයයි.

සාදන රෝලර් නිර්මාණය කර ඇත්තේ එහි දෘඪතාව සහ ඇඳුම් ප්රතිරෝධය සඳහා අගය කරන ලද ඉහළ කාබන් ක්රෝමියම් සහිත වානේ වර්ගයක් වන Gcr15 වලින් ය. මෙම රෝලර් දිගු කල්පැවැත්ම සඳහා ක්රෝම් ආලේප කර ඇති අතර, 40Cr ද්රව්ය වලින් සාදන ලද පතුවළ අමතර ශක්තියක් සඳහා සූක්ෂම තාප පිරියම් කිරීමකට භාජනය වේ.

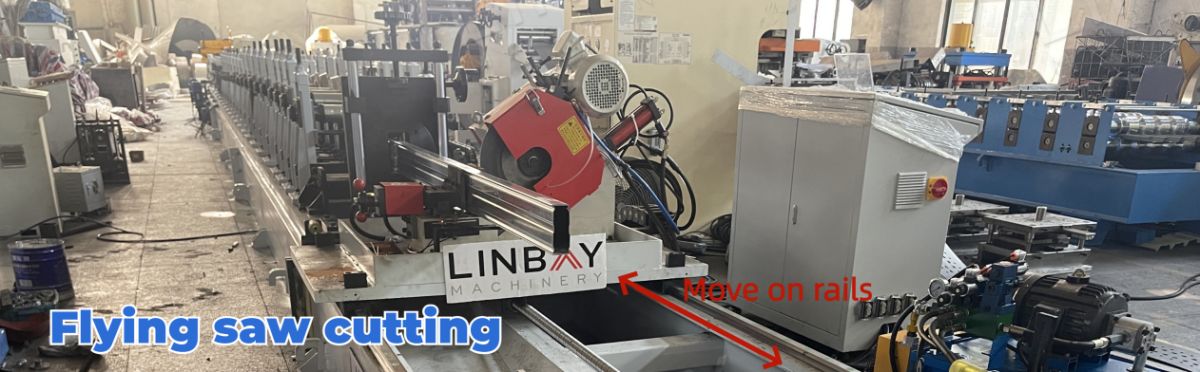

පියාඹන කියත් කැපීම

කොටු කදම්භයේ සංවෘත හැඩයට ව්යුහාත්මක අඛණ්ඩතාව පවත්වා ගැනීමට සහ කැපුම් දාරවල විරූපණය වැළැක්වීම සඳහා නිරවද්ය කියත් කැපීම අවශ්ය වේ. මෙම ක්රමය වානේ දඟර නාස්තිය අවම කරයි, බර්ස් නොමැතිව සුමට කැපුම් මතුපිට සහතික කරයි. උසස් තත්ත්වයේ කියත් තල නිරවද්යතාවය සහ දෘඪතාව සහතික කරන අතර සිසිලන පද්ධතියක් අඛණ්ඩ ක්රියාකාරිත්වය සඳහා ඒවායේ ආයු කාලය දීර්ඝ කරයි.

කියත් කැපීමේ වේගය හයිඩ්රොලික් ෂියරින් වලට වඩා තරමක් මන්දගාමී වුවද, අපගේ ජංගම ක්රියාකාරිත්වය මඟින් සාදන යන්ත්රයේ නිෂ්පාදන වේගය සමඟ සමමුහුර්ත කිරීම සහතික කරයි, බාධාවකින් තොරව ක්රියාත්මක වීමට සහ කාර්යක්ෂම වැඩ ප්රවාහයක් සක්රීය කරයි.

එන්කෝඩරය සහ පීඑල්සී

රෝල් සාදන යන්ත්රය PLC පාලන කැබිනට්ටුව සඳහා දඟර දිග විද්යුත් සංඥා බවට නිවැරදිව පරිවර්තනය කිරීම සඳහා ජපන් කොයෝ කේතකයක් ඒකාබද්ධ කරයි. ඇතුළත චලන පාලකයක් මඟින් කැපුම් යන්ත්රයේ බාධාවකින් තොරව චලනය සහතික කරයි, ත්වරණය හෝ මන්දනයකින් තොරව නිරවද්ය කැපුම් දිග පවත්වා ගනී. මෙය නිරන්තරයෙන් සුමට හා ස්ථාවර වෙල්ඩින් සලකුණු ඇති කරයි, පැතිකඩ ඉරිතැලීම් වළක්වයි සහ වාරික ශ්රේණියේ පියවර කදම්භ නිෂ්පාදනය සහතික කරයි.

නිෂ්පාදන වේගය, පැතිකඩ මානයන්, කැපුම් දිග සහ ප්රමාණය ඇතුළුව PLC පාලන කැබිනට් තිරය හරහා නිෂ්පාදන පරාමිතීන් පිළිබඳ පූර්ණ පාලනය ක්රියාකරුවන්ට ඇත. මතකය සමඟ.ගබඩාවබහුලව භාවිතා වන පරාමිතීන් සඳහා, ක්රියාකරුවන්ට පුනරාවර්තන පරාමිති ඇතුළත් කිරීමකින් තොරව නිෂ්පාදනය විධිමත් කළ හැකිය. අතිරේකව, PLC තිර භාෂාව තනි මනාපයන්ට ගැලපෙන පරිදි අභිරුචිකරණය කළ හැකිය.

හයිඩ්රොලික් ස්ථානය

සිසිලන විදුලි පංකා වලින් සමන්විත අපගේ හයිඩ්රොලික් ස්ථානය, තාපය කාර්යක්ෂමව විසුරුවා හරින අතර, අඩු අසාර්ථක අනුපාතයකින් දිගුකාලීන සහ විශ්වාසදායක ක්රියාකාරිත්වය සහතික කරයි.

වගකීම්

නැව්ගත කරන දිනයේදී, වත්මන් දිනය ලෝහ නාම පුවරුවේ කැටයම් කරනු ලබන අතර, සම්පූර්ණ නිෂ්පාදන රේඛාව සඳහා වසර දෙකක වගකීමක් සහ රෝලර් සහ පතුවළ සඳහා වසර පහක වගකීමක් ආරම්භ කිරීම සනිටුහන් කරයි.

1. ඩෙකොයිලර්

2. පෝෂණය කිරීම

3. සිදුරු කිරීම

4. රෝල් සෑදීමේ ස්ටෑන්ඩ්

5. රියදුරු පද්ධතිය

6. කැපුම් පද්ධතිය

අන් අය

පිටත මේසය