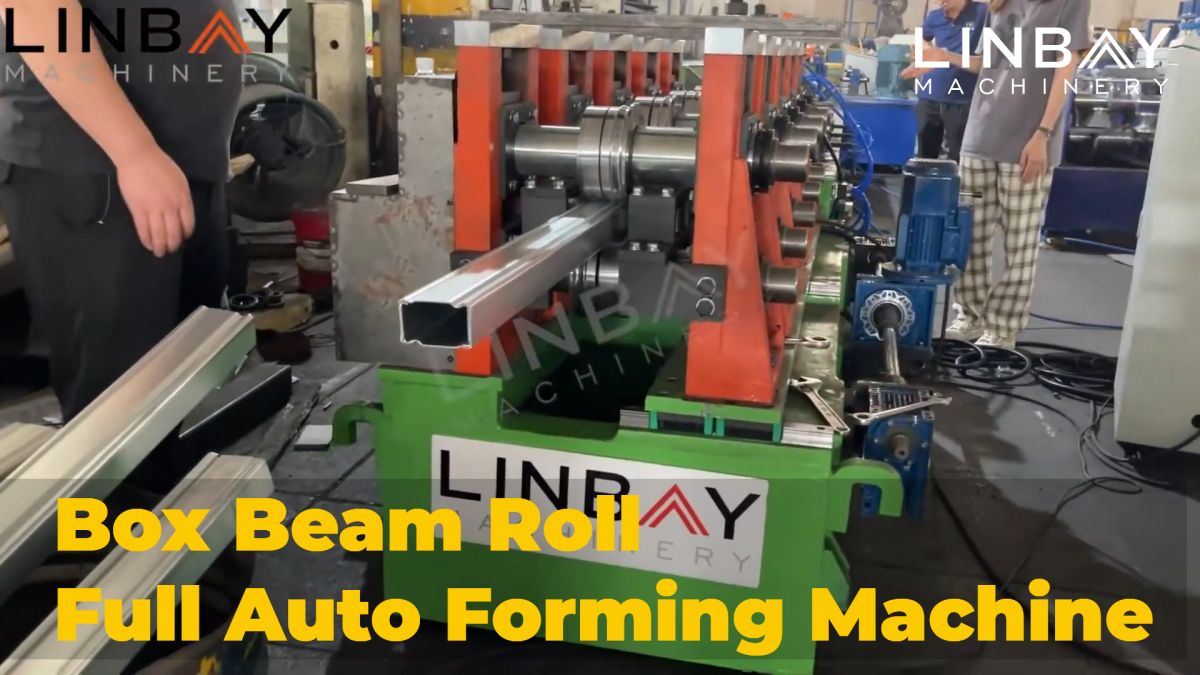

VIDEO

Profil

Kutijasta greda predstavlja robusnu opciju prilagođenu zateškiaplikacije. Konkretno, predstavljamodvodijelna kutijasta gredana vašu pažnju. Obično kovan od hladno valjanog ili toplo valjanog čelika debljine od 1,5 do 2 mm, podvrgava se preciznoj obradivaljanjeprije premazivanja kako bi se osigurala ravnoteža vizualne privlačnosti i trajne čvrstoće. Sastavljanje uključuje sigurno spajanjedva komada oblikovanih čeličnih profila u obliku slova C, što rezultira čvrstom cijevnom strukturom. Za proizvodnju kutijastih greda, mašina za hladno valjanje se pojavljuje kao preferirani izbor, nudeći efikasnost i preciznost.

Stvarni slučaj - Glavni tehnički parametri

Vodeći valjci su ključni za održavanje poravnanja između čelične zavojnice i mašine, efektivnoizbjegavanje distorzijekutijaste grede. Oni također igraju vitalnu ulogu u procesu oblikovanja, sprječavajući povratnu deformaciju čelične zavojnice.Pravostkutijaste grede ima značajan utjecaj nakvalitet proizvoda i nosivostcijele police. Strateški postavljeni duž linije oblikovanja, vodeći valjci osiguravaju precizno poravnanje.MjerenjaUdaljenost svakog vodećeg valjka od ruba je detaljno dokumentirana u priručniku, što omogućava besprijekorna podešavanja na osnovu tih podataka, čak i u slučaju manjih pomjeranja tokom transporta ili proizvodnje.

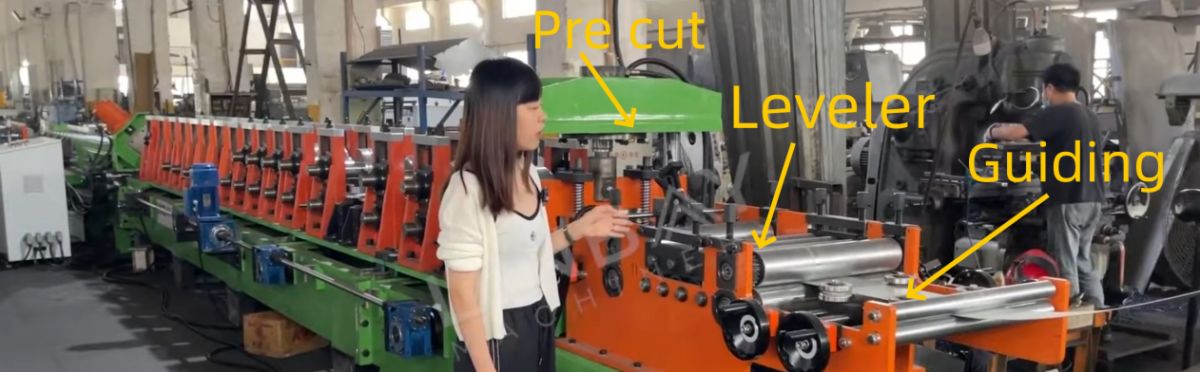

Nivelator

Nakon prethodne faze, čelična zavojnica prelazi na proces ravnanja. Ovdje mašina za ravnanje marljivo...eliminira svaku zakrivljenost prisutnu u čeličnoj zavojnici, čime se poboljšava njegova ravnost i paralelnost, a samim tim i kvalitet konačnog proizvoda - kutijaste grede. Opremljena sa 2 gornja i 3 donja valjka za ravnanje, mašina za ravnanje osigurava pedantnu preciznost u pripremi čelične zavojnice za sljedeće korake proizvodnje.

Hidraulično prethodno rezanje

Ova proizvodna linija uključujeporatihidraulični uređaj za prethodno rezanje,pojednostavljivanje zamjene čeličnih zavojnica različitih širina i debljina, dok istovremenominimiziranje otpada zavojnice.

Mašina za valjanje

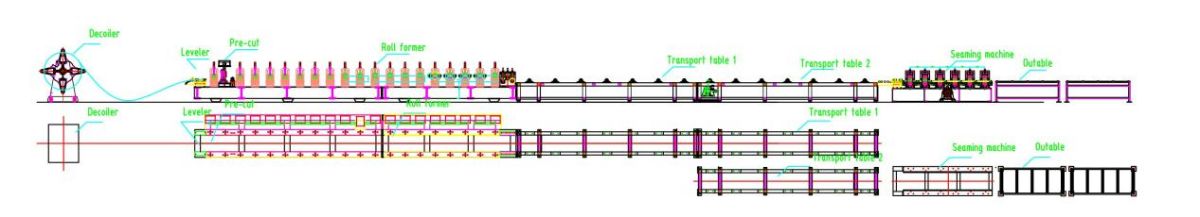

Dijagram toka

Ručni odmotač -- Vođica -- Nivelator -- Hidraulični predrezač -- Mašina za valjanje -- Leteći hidraulični rez -- Platforma -- Mašina za spajanje -- Vanjski sto

Glavni tehnički parametri

1. Brzina linije: 0-4 m/min, podesiva

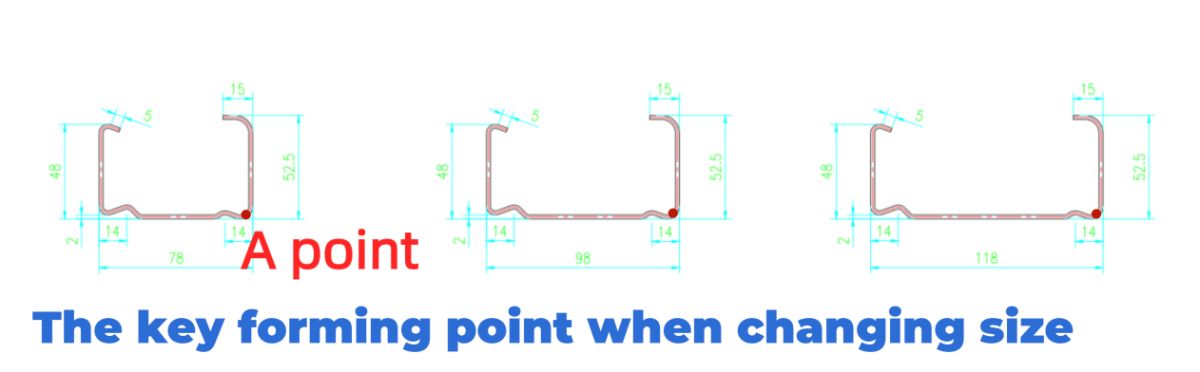

2. Profili: Više veličina - ista visina od 50 mm i različite širine od 80, 100, 120 mm

3. Debljina materijala: 1,5-2 mm

4. Odgovarajući materijal: Vruće valjani čelik, hladno valjani čelik, pocinčani čelik

5. Mašina za valjanje: Struja od livenog gvožđa

sistem za pogon i lanac.

6. Broj stanica za formiranje: 18

7. Sistem rezanja: Hidraulično rezanje, valjak se ne zaustavlja prilikom rezanja.

8. Promjena veličine: Automatski.

9. PLC ormar: Siemens sistem.

Opis stvarnog slučaja

Ručni odmotač

Ručni odmotač je opremljen sakočioni sistempažljivo konstruisan za regulaciju napetosti role za odmotavanje i osiguranje glatkog procesa odmotavanja. Kako bi se ublažio rizik od iznenadnog trzaja, posebno za čelične zavojnice debljine veće od 1,5 mm,ruka za presovanjese koristi za sigurno držanje čelične zavojnice na mjestu. Nadalje, čelični zaštitni listovi su strateški postavljeni kako bi se spriječilo klizanje zavojnice tokom odmotavanja. Ovaj promišljeni dizajn ne samo da povećava sigurnost već i nudivisoka isplativost, osiguravajući pouzdan i efikasan rad.

U ovom scenariju, ručni odmotačbez vlastitog izvora napajanjaje zauzet. Za veće zahtjeve brzine proizvodnje, nudimo opcionalnuhidraulični odmotačpokreće ga hidraulična stanica.

Vođenje

U srcu cijele proizvodne linije nalazi se mašina za valjanje, nezamjenjiva komponenta. Izrađena od punog komada...liveno gvožđe, ova mašina se može pohvaliti robusnom strukturom i pokreće je pouzdanlančani sistemNjegova svestranost omogućava proizvodnju različitih veličina sa konzistentnom visinom. Operateri bez napora unose planirane dimenzije na PLC kontrolni ekran, pokrećućiautomatska podešavanjastanica za oblikovanje u precizne položaje. Iskusnim radnicima obično je potrebno otprilike 60 minuta da izvrše kompletan proces promjene dimenzija, koji obuhvata i automatsko pomicanje stanica za oblikovanje i ručnu zamjenu čelične zavojnice.

TheBoddjeluje kao ključna tačka oblikovanja za podešavanje širine. Kako se stanice za valjanje kreću duž šina, one dinamički pomiču položaj ove kritične tačke oblikovanja, omogućavajući proizvodnjukutija grede različitih širina.

Za materijal valjaka za oblikovanje odabran je Gcr15 - visokougljični čelik koji sadrži hrom, poznat po svojoj izuzetnoj tvrdoći i otpornosti na habanje. Ovi valjci podliježu hromiranju kako bi se produžio njihov vijek trajanja, dok osovine, izrađene od 40Cr materijala, podliježu termičkoj obradi za dodatnu izdržljivost.

Leteći hidraulični rez

Nakon procesa valjanja, čelična zavojnica postepeno poprima profil u obliku slova C. Zatim se precizno reže na potrebnu dužinu hidrauličnom mašinom za rezanje, održavajućiGreška dužine rezanja unutar 1 mmOvaj proces rezanja efikasno minimizira otpad čeličnih kotura i sinhronizuje se s brzinom proizvodnje mašine za valjanje, osiguravajući besprijekoran i neprekidan rad.

Platforma

Početni C-profil se prenosi na gornju platformu, a zatim gura na donju platformu. Nakon toga, drugi C-profil se pažljivo gura na srednju kosinu, gdje ga uređaj za okretanje rotira. Ova radnja poravnava i uredno slaže dva C-profila vertikalno.

Vodeći valjci osiguravaju poravnanje dva C-profila, a pneumatske potisne šipke ih guraju u mašinu za spajanje šavova.

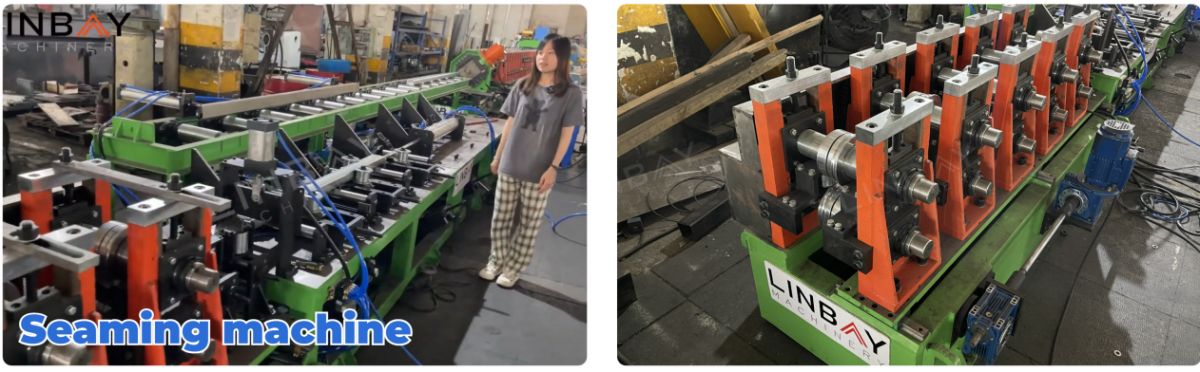

Mašina za šivanje

Mašina za spajanje šavova odražava strukturu mašine za valjanje, hvaleći se...konstrukcija od lijevanog željeza i sistem lančanog pogonaAutonomno podešava položaje stanica za spajanje u skladu sa širinom kutijaste grede. Ova inovacijaeliminira potrebu za aparatom za zavarivanje, kao i tradicionalno, radnik je bio potreban da zavari dva C-profila u kutijastu gredu nakon valjanja.

Enkoder i PLC

Mašina za valjanje je opremljena saJapanski Koyo enkoder, koji precizno pretvara dužinu zavojnice u električne signale za PLC upravljački ormar. Ova preciznost garantujeGreške rezanja su ograničene na 1 mm, što osigurava visokokvalitetne kutijaste grede i smanjuje otpad. Operateri mogu kontrolirati brzinu proizvodnje, postavljati dimenzije, dužinu rezanja i još mnogo toga putem PLC ekrana. Ormar također pohranjuje često korištene parametre i nudi zaštitu od preopterećenja, kratkog spoja i gubitka faze. Postavke jezika na PLC ekranu mogu se prilagoditi željama kupaca.

Hidraulična stanica

Naša hidraulična stanica, opremljena električnim ventilatorima za hlađenje, efikasno odvodi toplotu, osiguravajući produženi i pouzdan rad sa niskom stopom kvarova.

Garancija

Prilikom otpreme, natpisna pločica jasno navodi datum isporuke, pružajućidvogodišnja garancija za cijelu proizvodnu liniju i impresivna petogodišnja garancija za valjke i osovine.

1. Odmotač

2. Hranjenje

3. Bušenje

4. Stalak za valjanje

5. Sistem vožnje

6. Sistem rezanja

Drugi

Van stola