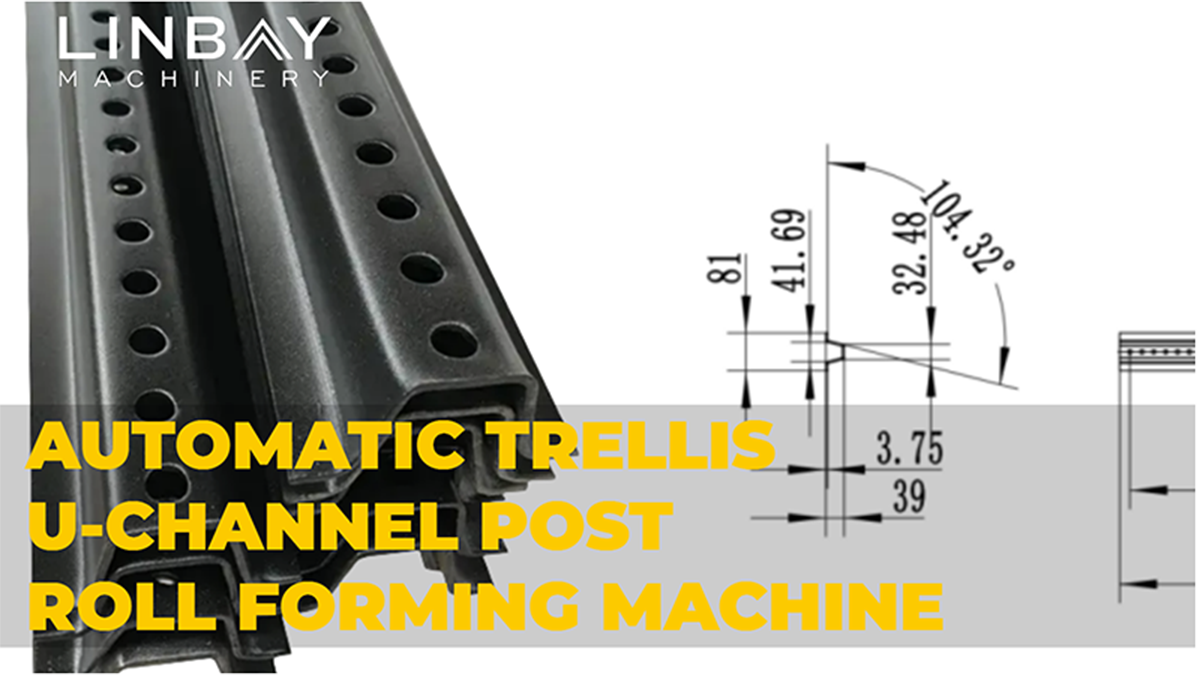

Perfil

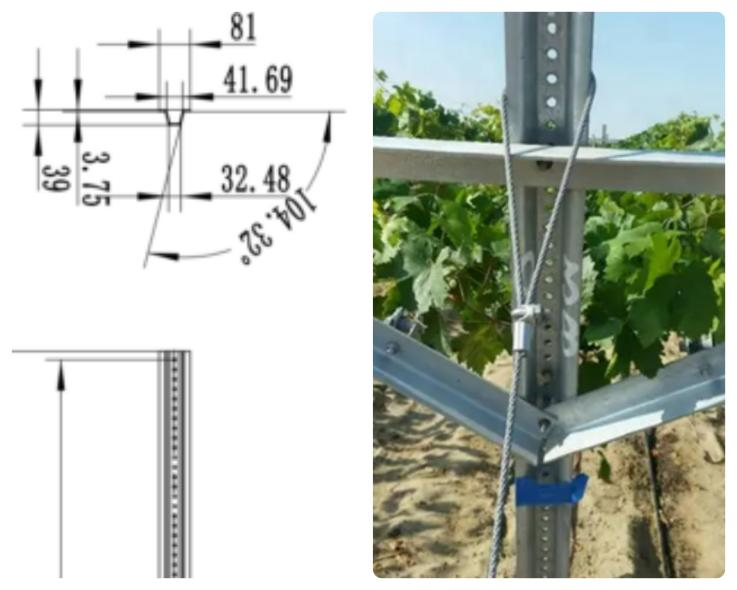

El pal en U Trellis és un pal de tanca en forma de barret que s'utilitza habitualment en el sector agrícola, especialment per a enreixats de raïm, marcs de pomeres i aplicacions similars. Té una amplada superior de 32,48 mm, una amplada inferior de 41,69 mm i una amplada total de 81 mm, amb una alçada de 39 mm. Cada pal mesura 2473,2 mm de llargada i està equipat amb 107 forats continus de 9 mm de diàmetre, espaiats entre si, que permeten la instal·lació flexible de suports de diverses mides.

Descripció

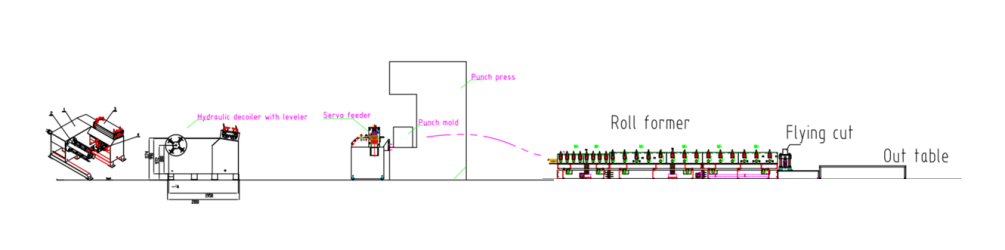

Diagrama de flux

Desenrotllador amb anivellador -- Alimentador servo -- Premsa de punxonat -- Formadora de rodets -- Tall volador -- Taula de sortida

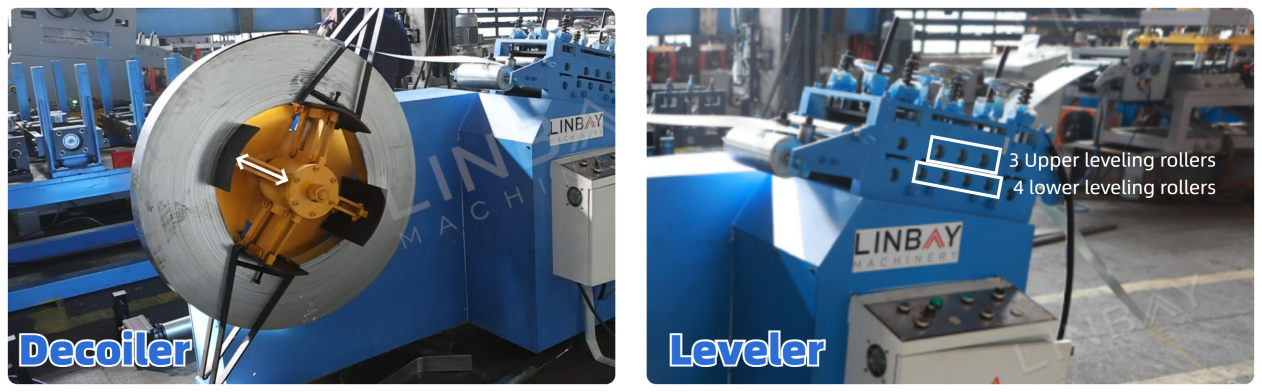

Desenrotllador amb anivellador

Aquesta màquina combina funcionalitats de desenrotllament i anivellament. El seu desenrotllador compta amb un dispositiu de fre per ajustar la tensió del corró desenrotllador, garantint un funcionament suau. Les fulles de protecció d'acer eviten el lliscament de la bobina durant el desenrotllament, millorant la seguretat i la rendibilitat alhora que estalvien espai a la línia de producció.

Després del desenrotllament, la bobina d'acer passa a la màquina anivelladora. Donat el gruix de la bobina (2,7-3,2 mm) i la densitat del punxó, un anivellador és crucial per eliminar la curvatura de la bobina, millorant la planitud i el paral·lelisme. La màquina anivelladora està equipada amb 3 rodets anivelladors superiors i 4 inferiors per a un rendiment òptim.

Alimentador servo i premsa punxonadora

Per a aquest propòsit, utilitzem una premsa punxonadora de 110 tones fabricada per la marca Yangli, juntament amb un alimentador servo. El servomotor permet una resposta ràpida amb una pèrdua mínima de temps d'arrencada i parada, garantint un control de posició precís. Amb la presència global de Yangli i el seu compromís amb un servei postvenda d'alta qualitat, els clients poden esperar un suport fiable. Els motlles personalitzats es fabriquen a partir dels dibuixos de punxonament proporcionats pel client, creant forats de 9 mm de diàmetre de manera eficient. Les matrius de punxonament, construïdes amb acer SKD-11, ofereixen una resistència al desgast i una duresa excepcionals.

En el programa de control del PLC, optimitzem l'entrada de dades de perforació gestionant la quantitat de forats de perforació. A més, es proporciona una funció de memòria de paràmetres per emmagatzemar 10 conjunts de paràmetres de perforació, adaptats als requisits de producció. Aquesta característica permet una fàcil recuperació i ús dels paràmetres emmagatzemats sense necessitat de tornar-los a introduir.

Limitador

Per sincronitzar la velocitat de producció, es col·loca un limitador entre les seccions de punxonat i perfilat. Quan la bobina d'acer entra en contacte amb el limitador inferior, indicant que la velocitat de punxonat supera la velocitat de perfilat, la punxonadora rep un senyal d'aturada. Apareix un missatge a la pantalla del PLC que demana a l'operador que reprengui la feina fent clic a la pantalla.

Al contrari, si la bobina d'acer toca el limitador superior, cosa que suggereix una velocitat de perfilat que supera la velocitat de punxonat, la màquina perfiladora atura el funcionament. Mentre la màquina perfiladora reprèn el treball, la punxonadora continua funcionant sense interrupcions.

Aquesta configuració garanteix la coordinació general i la uniformitat de la velocitat de producció a la línia de producció.

Guiant

Abans d'entrar al conjunt inicial de rodets de conformació, la bobina d'acer es dirigeix a través d'una secció guia mitjançant rodets guia. Aquests rodets asseguren l'alineació entre la bobina i la línia central de la màquina, evitant la distorsió dels perfils formats. Els rodets guia estan posicionats estratègicament al llarg de tota la línia de conformació. Les mesures des de cada rodet guia fins a la vora es documenten al manual, cosa que facilita un reposicionament sense esforç si es produeix un lleuger desplaçament durant el transport o els ajustaments de producció.

Màquina formadora de rotllos

Al cor de la línia de producció hi ha la perfiladora, un component fonamental que comprèn 10 estacions de conformació. Compta amb una estructura robusta de ferro colat i un sistema d'accionament de caixa de canvis, que aconseguix una velocitat de conformació formidable de fins a 15 m/min. Fabricats amb acer amb alt contingut de crom Cr12, els rodets de conformació destaquen per la seva duresa i resistència al desgast. Per allargar la seva vida útil, els rodets se sotmeten a un recobriment de crom, mentre que els eixos estan construïts amb material 40Cr.

Codificador làser volador (opcional)

Abans del procés de tall, es pot instal·lar un codificador làser opcional, sincronitzat amb la velocitat de la màquina de tall sense interrompre el funcionament continu de la màquina perfiladora. Aquest sistema avançat està equipat amb una interfície de pantalla tàctil, ulls d'inducció i un suport d'elevació. Facilita la impressió làser de diversos elements com ara text, gràfics, codis QR i més. Aquesta automatització ajuda a estandarditzar els productes, controlar la producció i promocionar la marca de manera eficaç.

Tall i codificador hidràulic volador

Dins de la màquina de conformació, un codificador Koyo del Japó transforma la longitud detectada de la bobina d'acer en un senyal elèctric, que després es transmet al gabinet de control del PLC. Això permet un control precís dels errors de tall, garantint la qualitat del producte dins d'un marge d'1 mm i reduint els residus. Els motlles de tall estan dissenyats específicament per adaptar-se al perfil, garantint talls suaus i sense rebaves sense cap deformació. El terme "volant" indica que la màquina de tall es pot moure a la mateixa velocitat que el procés de conformació enrotllada, permetent un funcionament sense problemes i augmentant l'eficiència de la producció general.

Estació hidràulica

L'estació hidràulica està equipada amb ventiladors de refrigeració integrats per dissipar eficaçment la calor, garantint un funcionament continu i una llarga durada. Coneguda per la seva baixa taxa de fallades, l'estació hidràulica està dissenyada per a una major durabilitat.

Gabinet de control PLC

A través de la pantalla del PLC, els operadors tenen la capacitat de gestionar la velocitat de producció, definir les dimensions de producció, les longituds de tall i més. Les funcions de seguretat incorporades al gabinet de control del PLC inclouen la protecció contra sobrecàrregues, curtcircuits i pèrdues de fase. A més, l'idioma que es mostra a la pantalla del PLC es pot personalitzar per adaptar-se a les preferències del client.

Garantia

La línia de producció té una garantia de dos anys a partir de la data de lliurament, indicada a la placa de identificació. Els rodets i els eixos tenen una garantia de cinc anys.

1. Desenrotllador

2. Alimentació

3. Cop de puny

4. Estands de perfilat

5. Sistema de conducció

6. Sistema de tall

Altres

Fora de la taula