VIDEO

Profiel

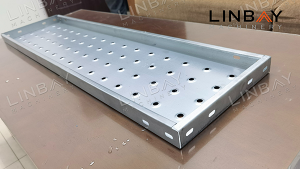

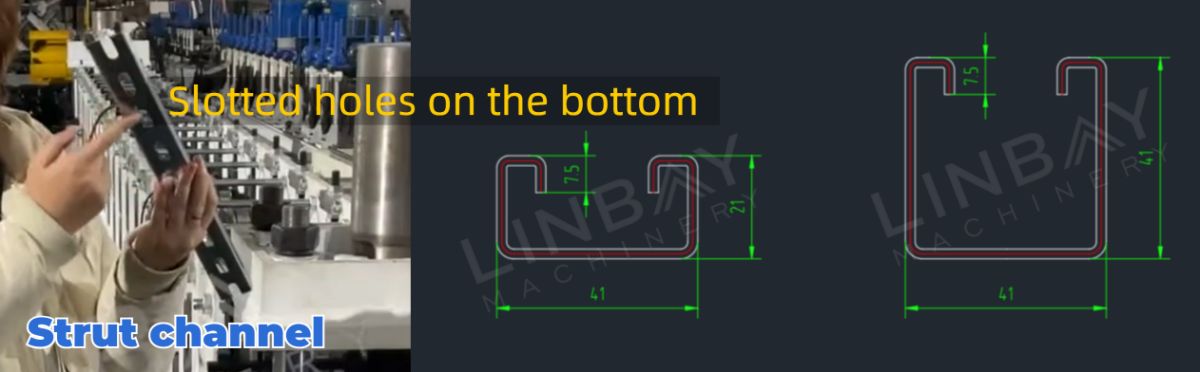

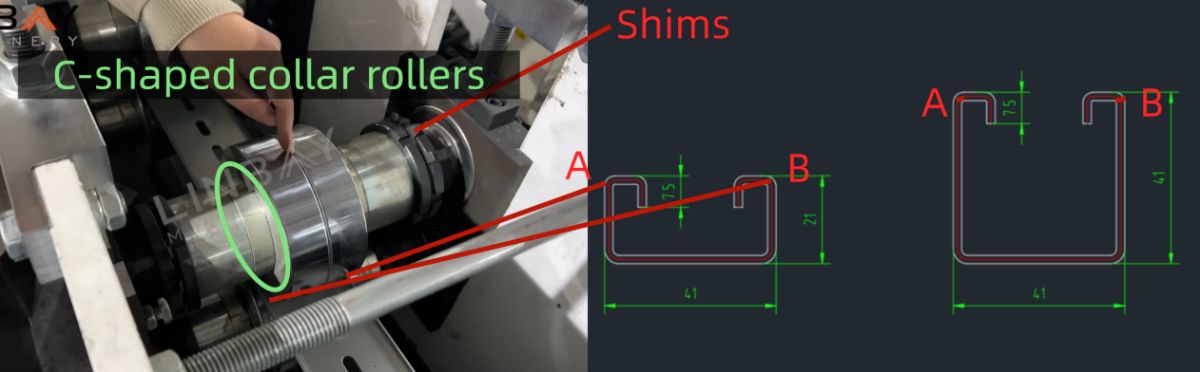

De stutrail dient als een essentieel onderdeel voor het ondersteunen en verbinden van lichte structurele lasten in de bouw. Standaardafmetingen voor stutrails omvatten vaak:41*21mmEn41*41mmDeze kanalen worden doorgaans gemaakt van materialen zoalswarmgewalst staal, koudgewalst staal of gegalvaniseerd staal, met een dikte die doorgaans varieert van1,5 mm tot 2 mm.

Echte zaak - Belangrijkste technische parameters

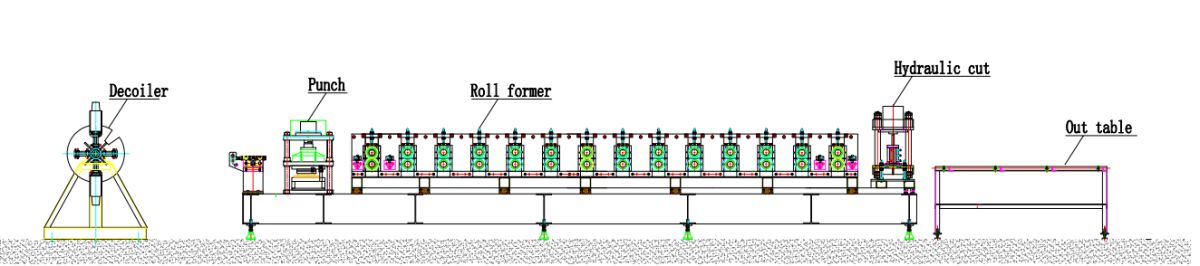

Stroomdiagram

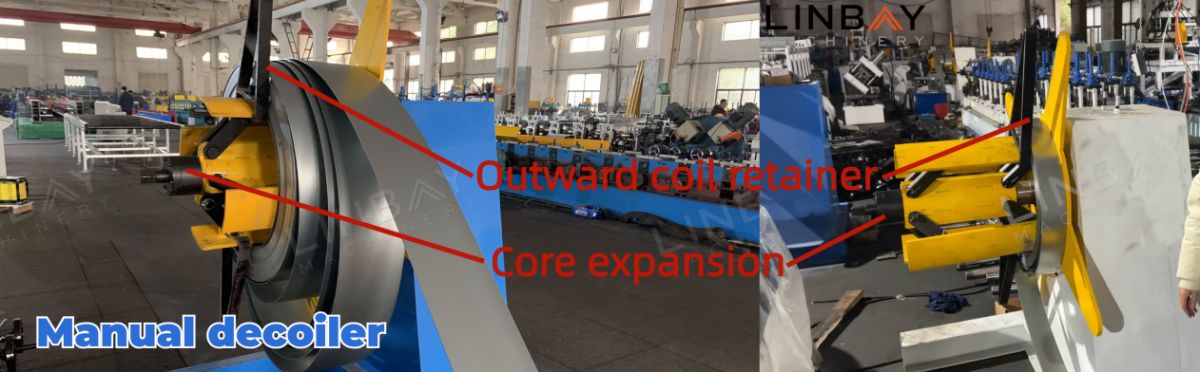

De handmatige afwikkelaar is voorzien van een reminrichting, waardoor de kernuitbreiding kan worden aangepast tussen φ490-510 mm,zorgen voor een soepele afwikkelingBovendien voorkomt een naar buiten gerichte coilhouder het slippen van de coil, wat de kosteneffectiviteit en veiligheid ten goede komt. In het geval van de hydraulische decoiler houdt een persarm de stalen coil vast, waardoor het risico op opspringen van de coil en mogelijk letsel bij de werknemer wordt verminderd. Om aan de verhoogde productie-eisen te voldoen, bieden we een optionele hydraulische decoiler aan, aangedreven door een hydraulisch station.

Handmatige afwikkelaar--Geleiding--Hydraulische pons--Rolvormmachine--Hydraulische snijtafel

Belangrijkste technische parameters

1. Lijnsnelheid: 0-12 m/min zonder ponsen, 3 m/min met ponsen.

2. Materiaaldikte: in dit geval 2 mm.

3. Geschikt materiaal: Warmgewalst staal, koudgewalst staal, gegalvaniseerd staal.

4. Rolvormmachine: Wandpaneelstructuur en kettingaandrijfsysteem.

5. Aantal vormstations: 20

6. Ponssysteem: Hydraulisch, rolvormer stopt tijdens het ponsen.

7. Snijsysteem: Hydraulisch, rolvormer stopt tijdens het snijden.

8. Grootte wijzigen: 2-3 uur handmatig.

9. PLC-kast: Siemens-systeem.

Echte casus-Beschrijving

Handmatige decoiler

Begeleiding

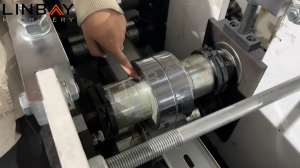

Geleiderollen spelen een cruciale rol bij het handhaven van de uitlijning tussen de stalen spoel en de machine, waardoor vervorming van het veerpootkanaal wordt voorkomen.

Geleiderollen spelen een cruciale rol in het vormproces en voorkomen terugverende vervorming van het bandstaal. De rechtheid van de buisligger is essentieel voor de productkwaliteit en heeft invloed op de ondersteunende prestaties van het gehele installatieframe. Geleiderollen worden strategisch langs de gehele rolvormmachine geïnstalleerd, niet alleen bij de inlaat. Vóór verzending meten we de afstand van elke geleiderol tot de rand van de machine en documenteren deze metingen in de handleiding. Bij kleine verschuivingen tijdens het transport of het productieproces kunnen medewerkers deze geregistreerde gegevens gebruiken om de rollen nauwkeurig te herpositioneren.

Hydraulische pons

De hydraulische pons, aangedreven door een hydraulisch station, bevindt zich vóór de rolvormmachine, waardoor een pauze in het rolvormproces tijdens het ponsen noodzakelijk is. De hydraulische ponsmachine is uitgerust met een ponsstap van 400 mm. Voor een hogere productiesnelheid adviseren wij een onafhankelijke hydraulische ponsoplossing, afgestemd op de aangeleverde ponstekeningen.

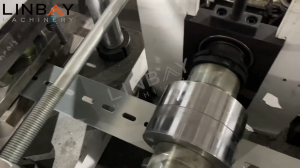

Rolvormmachine

De rolvormmachine is voorzien van een wandpaneelstructuur en een kettingaandrijfsysteem, wat een kosteneffectieve oplossing biedt voor handmatige formaatwijzigingen met een vervangingstijd van ongeveer2-3 uur.

Het aanpassen van de vormpunten is cruciaal bij het wijzigen van de maten. Het losmaken van de vulplaatjes aan de uiteinden van de rollen en het vervangen of toevoegen van vulplaatjes is ook belangrijk.C-vormige kraagrollen (mouwen)op de juiste positie verschuift het vormpunt voor de nieuwe profielgrootte. Daarnaast bieden we eenautomatische maatverandering oplossingmet een vervangingstijd vanongeveer 10 minuten.

Videolink naar -【Installatie】Linbay Wisselhulzen voor rolvormmachine

Hydraulisch snijden

De hydraulische snijmachine, bediend door een hydraulisch station, is geschikt voor het snijden van 2 mm dikke stalen rollen. De snijbladen zijn afgestemd op de profielvorm en produceren ongeveer 8 mm afvalmateriaal per snede, terwijl een vrijwel braamvrij snijvlak behouden blijft.

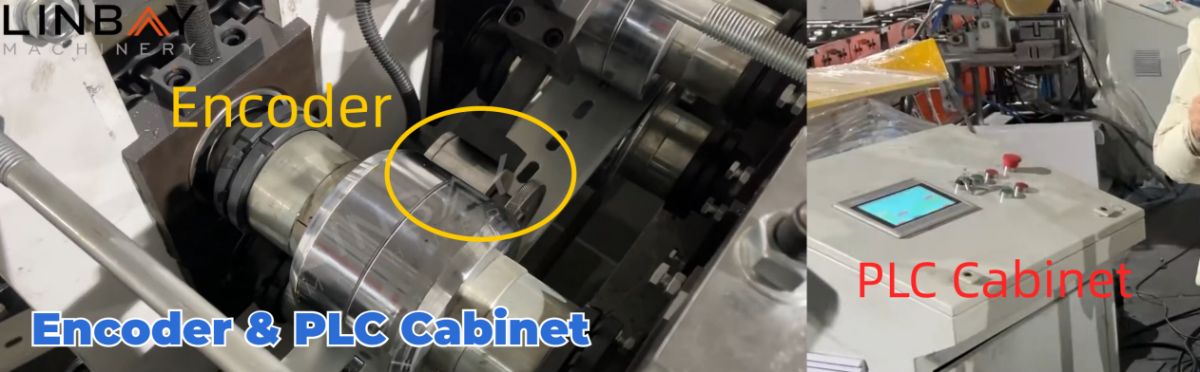

Encoder en PLC

De rolvormmachine is uitgerust met een Koyo-encoder van het Japanse merk, die de gemeten spoellengtes omzet in elektrische signalen die naar de PLC-schakelkast worden gestuurd. Dit nauwkeurige systeem zorgt ervoor dat snijfouten tot een minimum worden beperkt.binnen een bereik van ±1 mm, waardoor de productie van hoogwaardige producten wordt gegarandeerd en verspilling door onjuiste sneden wordt geminimaliseerd. Operators kunnen de productiesnelheid, productieafmetingen, snijlengte en meer eenvoudig regelen via het PLC-scherm. Bovendien beschikt de PLC-schakelkast overgeheugenopslagvoor veelgebruikte parameters en biedt beveiligingsfuncties zoals overbelasting, kortsluiting en faseverlies.

De taal op het PLC-scherm kan worden aangepast op basis van de voorkeuren van de klant.

Hydraulisch station

Ons hydraulisch station is uitgerust met elektrische koelventilatoren om de warmte efficiënt af te voeren. Zo wordt een langdurige en betrouwbare werking met een laag uitvalpercentage gegarandeerd, en is het station geschikt voor warme werkomgevingen.

Garantie

Op de dag van verzending wordt de huidige datum in het metalen typeplaatje gegraveerd. Hiermee gaat een garantie van twee jaar in op de volledige productielijn en een garantie van vijf jaar op rollen en assen.

1. Afwikkelaar

2. Voeding

3.Ponsen

4. Rolvormstandaards

5. Aandrijfsysteem

6. Snijsysteem

Anderen

Uit tafel