VIDEO

Profiel

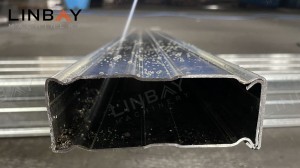

De eendelige balk is een belangrijk onderdeel inzwaar reksystemen, met een rechthoekige, doosvormige doorsnede. Het wordt gemonteerd met verbindingsplaten en schroeven, waardoor een stevig frame met rekstaanders ontstaat. Dit ontwerp garandeert stabiliteit en robuustheid van de schappen, geschikt voor aanzienlijke lasten.

Bij de productie wordt één enkele staalrol gebruikt om de eendelige kokerbalk te maken.Koudgewalst staal, warmgewalst staal of gegalvaniseerd staal met een dikte van 1,5-2 mmwordt vaak gebruikt voor productie.

Echte zaak - Belangrijkste technische parameters

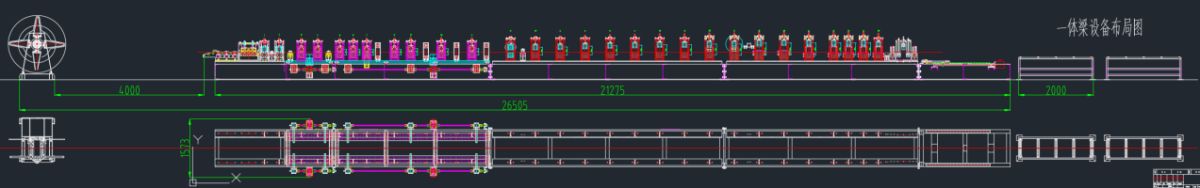

De handmatige afwikkelaar is voorzien van een rem om de uitzetting te reguleren en soepel afrollen binnen een bereik van φ460-520 mm te garanderen. Een persarm is inbegrepen om te voorkomen dat de stalen coil opzwelt, terwijl stalen beschermbladen voorkomen dat de coil slipt, wat zowel de kosteneffectiviteit als de veiligheid ten goede komt.

In dit geval wordt een handmatige decoiler zonder eigen stroombron gebruikt. Voor een hogere productiecapaciteit bieden we optioneel een hydraulische decoiler aan, aangestuurd door een hydraulisch station.

Begeleiding

Geleiderollen zijn essentieel voor het behoud van de uitlijning tussen de stalen rol en de machine en voorkomen vervorming van de buisligger. Ze helpen ook terugverende vervorming van de stalen rol tijdens het vormproces te voorkomen. De rechtheid van de buisligger heeft een aanzienlijke invloed op de productkwaliteit en het draagvermogen van het stellingsysteem. Geleiderollen zijn strategisch langs de gehele vormlijn geplaatst om een nauwkeurige uitlijning te garanderen. De afstand van elke geleiderol tot de rand is nauwkeurig vastgelegd in de handleiding, waardoor aanpassingen op basis van deze gegevens worden vereenvoudigd, zelfs bij kleine verschuivingen tijdens transport of productie.

Waterpas

Vervolgens gaat de stalen rol naar de egaliseermachine, waar de kromming effectief wordt verwijderd om de vlakheid en parallelliteit te verbeteren en zo hoogwaardige eindproducten te garanderen. De egaliseermachine is voorzien van 3 boven- en 4 onderrollen om deze taak efficiënt uit te voeren.

Stroomdiagram

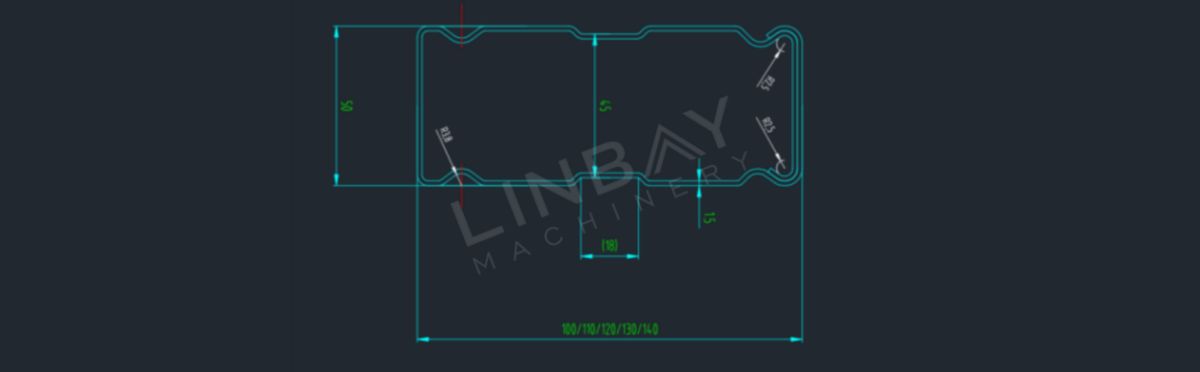

Handmatige afwikkelaar--Geleiding--Nivelleringsapparaat--Rolvormmachine--Vliegende zaagsnede--Uitvoertafel

Belangrijkste technische parameters

1. Lijnsnelheid: 5-6 meter/min, afhankelijk van de snijlengte

2. Profielen: Verschillende maten - dezelfde hoogte van 50 mm en verschillende breedtes van 100, 110, 120, 130, 140 mm

3. Materiaaldikte: 1,9 mm (in dit geval)

4. Geschikt materiaal: warmgewalst staal, koudgewalst staal, gegalvaniseerd staal

5. Rolvormmachine: Gietijzeren constructie en kettingaandrijfsysteem.

6. Aantal vormstations: 28

7. Snijsysteem: Zaagsnede, rolvormer stopt niet tijdens het zagen.

8. Grootte wijzigen: Automatisch.

9. PLC-kast: Siemens-systeem.

Echte casus-Beschrijving

Handmatige decoiler

Rolvormmachine

De rolvormmachine vormt de hoeksteen van de productielijn en beschikt over 28 sets vormstations en een solide gietijzeren constructie. Aangedreven door een robuust kettingsysteem produceert de machine efficiënt kokerprofielen van verschillende afmetingen met een uniforme hoogte en breedte, variërend van 100 tot 150 mm.van 100 tot 140 mmOperators kunnen moeiteloos de gewenste maten invoeren via het PLC-bedieningsscherm, waardoor automatische aanpassingen van de vormstations voor een nauwkeurige positionering worden geactiveerd. Dit geautomatiseerde proces, inclusief maatwijzigingen, duurt ongeveer 10 minuten en wordt mogelijk gemaakt door de verplaatsing van de vormstations langs de rail, waarbij 4 belangrijke vormpunten worden aangepast voor verschillende breedtes.

Vormrollen zijn gemaakt van GCR15, een chroomhoudend staal met een hoog koolstofgehalte dat gewaardeerd wordt om zijn hardheid en slijtvastheid. Deze rollen zijn verchroomd voor een langere levensduur, terwijl de assen, gemaakt van 40Cr-materiaal, een zorgvuldige warmtebehandeling ondergaan voor extra sterkte.

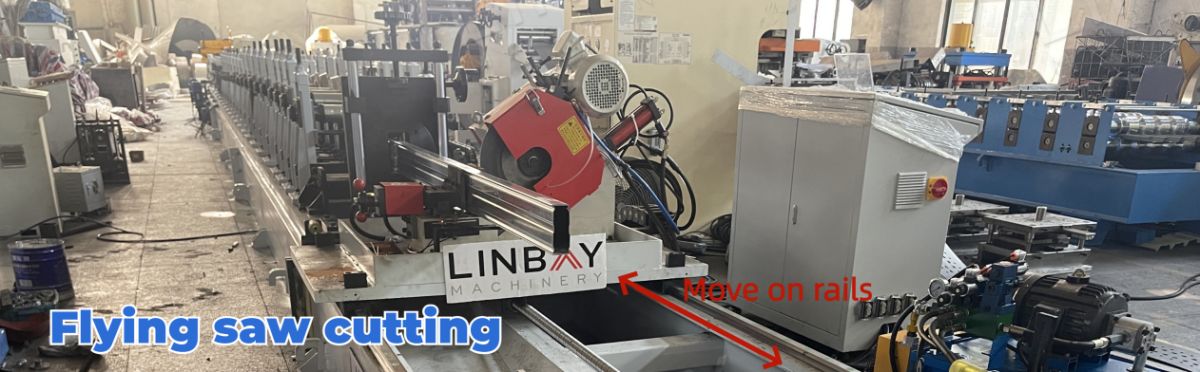

Vliegende zaagsnede

De gesloten vorm van de kokerbalk vereist nauwkeurig zagen om de structurele integriteit te behouden en vervorming van de snijranden te voorkomen. Deze methode minimaliseert staalrolafval en zorgt voor gladde snijvlakken zonder bramen. Hoogwaardige zaagbladen garanderen nauwkeurigheid en hardheid, terwijl een koelsysteem de levensduur verlengt voor continu gebruik.

Hoewel de snijsnelheid bij het zagen iets lager ligt dan bij hydraulisch knippen, zorgt onze mobiele functie voor synchronisatie met de productiesnelheid van de vormmachine. Zo kunt u ongestoord doorwerken en is uw workflow efficiënt.

Encoder en PLC

De rolvormmachine is voorzien van een Japanse Koyo-encoder die de spoellengtes nauwkeurig omzet in elektrische signalen voor de PLC-schakelkast. Een bewegingscontroller zorgt voor een soepele beweging van de knipmachine, waarbij de snijlengtes nauwkeurig worden gehandhaafd zonder versnelling of vertraging. Dit resulteert in consistent gladde en stabiele lasmarkeringen, waardoor profielscheuren worden voorkomen en een hoogwaardige trapbalkproductie wordt gegarandeerd.

Operators hebben volledige controle over de productieparameters via het PLC-scherm in de schakelkast, inclusief productiesnelheid, profielafmetingen, snijlengte en aantal. Met geheugenopslagVoor veelgebruikte parameters kunnen operators de productie stroomlijnen zonder herhaaldelijk parameters in te voeren. Bovendien kan de taal van het PLC-scherm worden aangepast aan individuele voorkeuren.

Hydraulisch station

Ons hydraulisch station, uitgerust met elektrische koelventilatoren, voert warmte efficiënt af en garandeert een langdurige en betrouwbare werking met een laag uitvalpercentage.

Garantie

Op de dag van verzending wordt de huidige datum in het metalen typeplaatje gegraveerd. Hiermee gaat een garantie van twee jaar in op de volledige productielijn en een garantie van vijf jaar op rollen en assen.

1. Afwikkelaar

2. Voeding

3.Ponsen

4. Rolvormstandaards

5. Aandrijfsysteem

6. Snijsysteem

Anderen

Uit tafel