Profiel

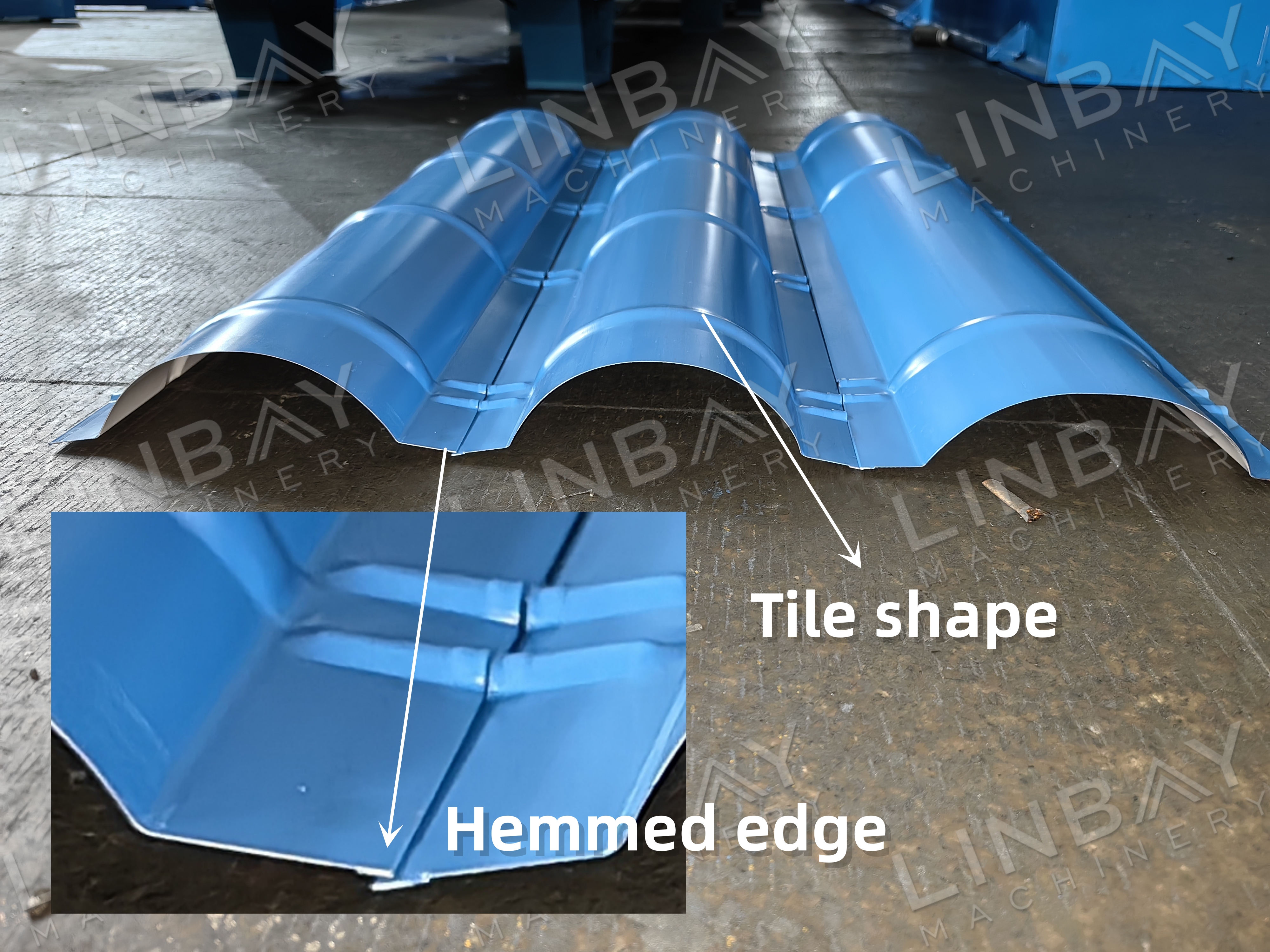

De nokkap bevestigt de naad waar de twee dakhellingen samenkomen en beschermt het gebied effectief tegen regen en stof. Deze kappen zijn verkrijgbaar in verschillende vormen, passend bij verschillende soorten metalen dakpanelen, en zijn gemaakt van 0,3-0,6 mm dik kleurgecoat staal, PPGI en gegalvaniseerd staal.

Echte zaak - Belangrijkste technische parameters

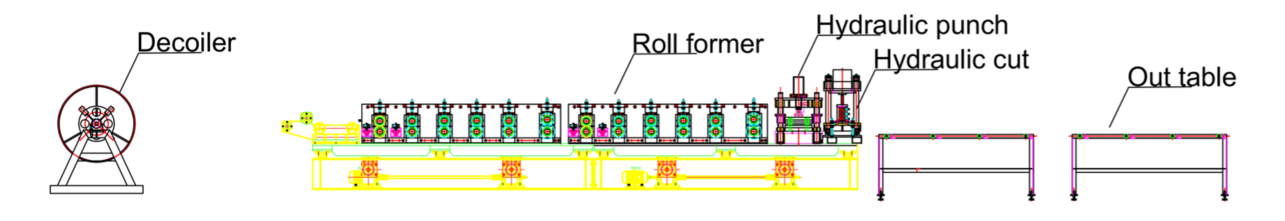

Stroomschema: Decoiler--Geleiding--Rolvormmachine--Hydraulische pons--Hydraulische snijtafel

Echte zaak - Belangrijkste technische parameters

· Instelbare lijnsnelheid: 0-10 m/min

· Compatibele materialen: kleurgecoat staal, gegalvaniseerd staal en PPGI

· Materiaaldiktebereik: 0,3-0,6 mm

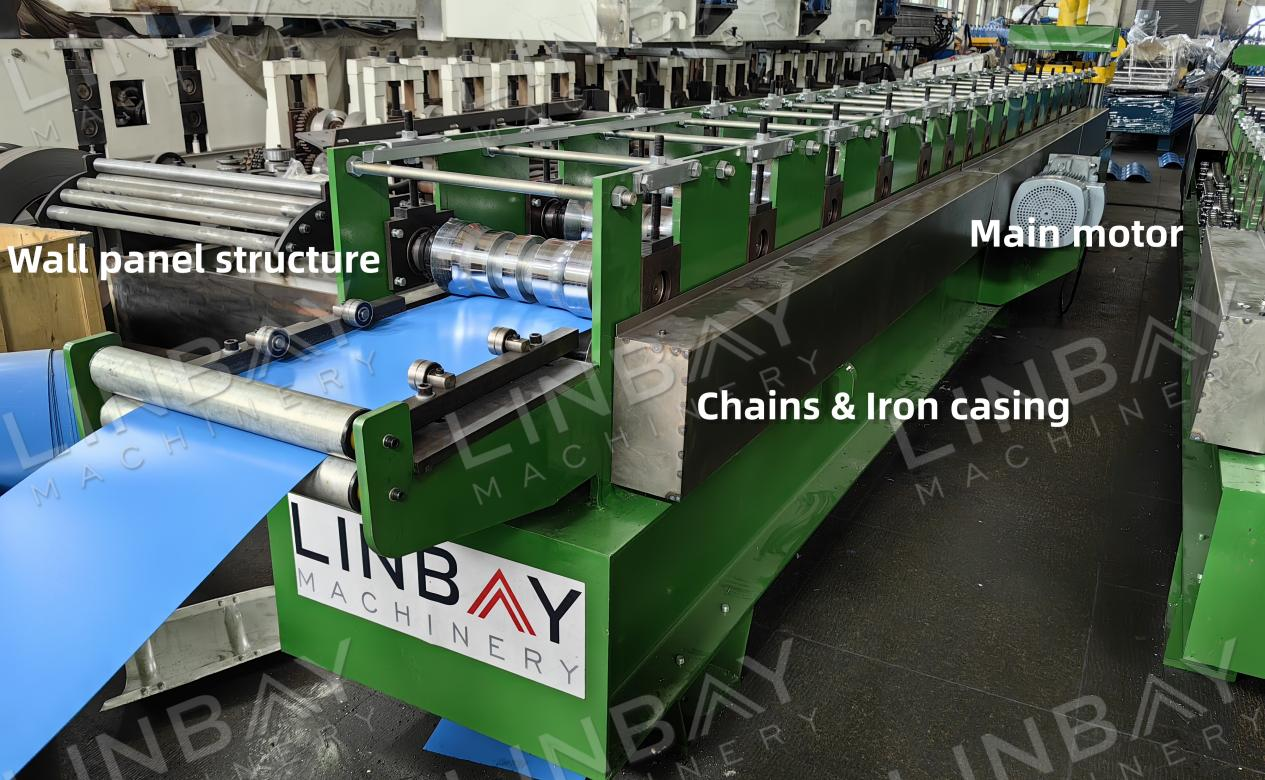

· Type rolvormmachine: Wandpaneelstructuur

· Aandrijfsysteem: Kettingmechanisme

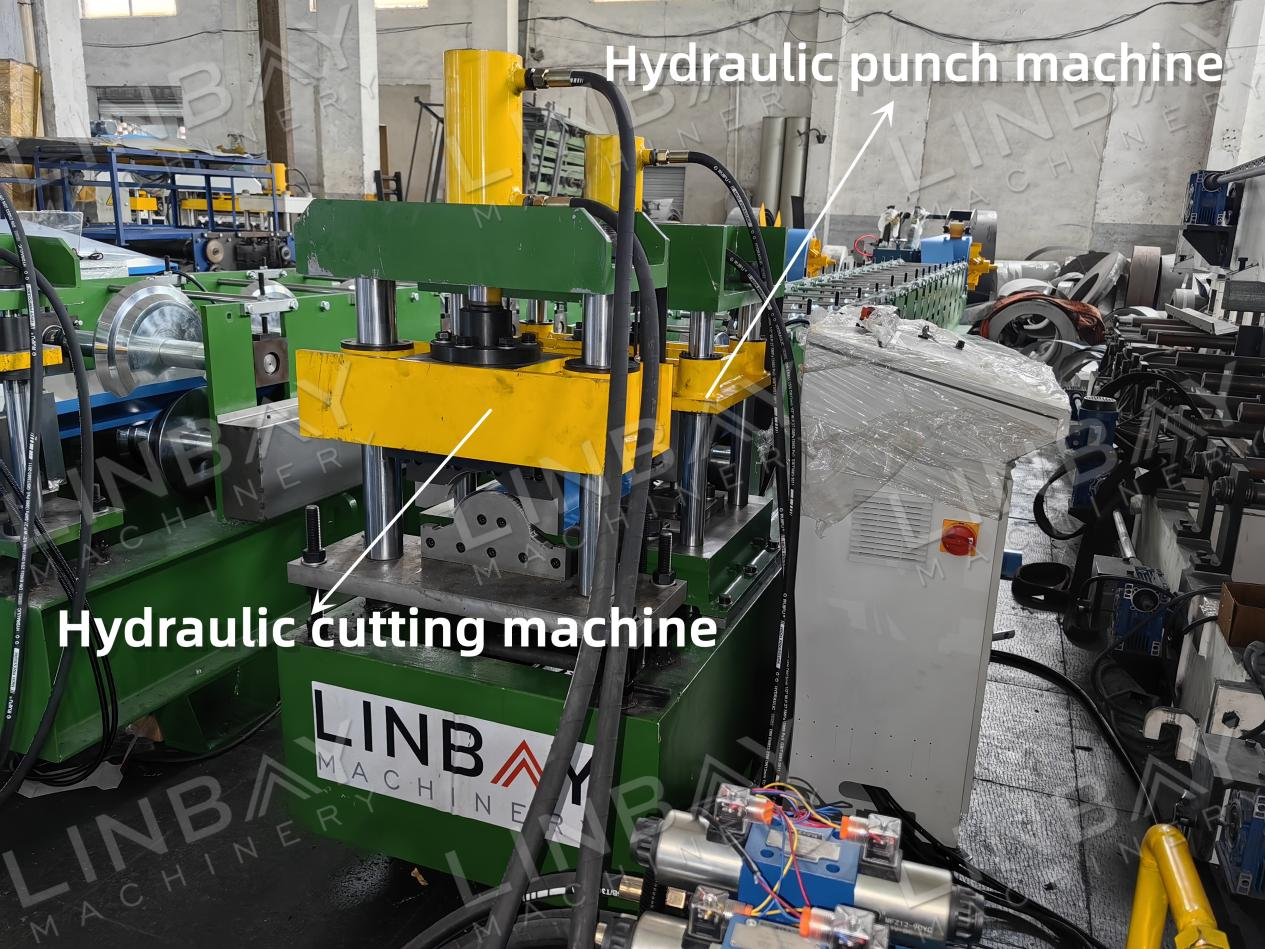

· Snijsysteem: Hydraulisch snijden, waarbij de rolvormer tijdens het snijproces stopt

· PLC-besturing: Siemens-systeem

Echte case-Machines

1. Handmatige afwikkelaar*1 (Wij bieden ook elektrische en hydraulische afwikkelaars aan, lees meer in de BESCHRIJVING hieronder)

2. Rolvormmachine*1

3. Hydraulische ponsmachine*1

4.Hydraulische snijmachine*1

5.Uit tabel*2

6. PLC-schakelkast*1

7. Hydraulisch station*1

8. Reserveonderdelendoos (gratis)*1

Echte casus-Beschrijving

Afwikkelaar

De decoiler is verkrijgbaar in handmatige, elektrische en hydraulische uitvoeringen, geselecteerd op basis van de dikte, breedte en het gewicht van de stalen coil. Een handmatige decoiler is voldoende om een coil van 0,6 mm dik veilig te ondersteunen en zorgt voor een soepele en gelijkmatige afwikkeling.

De centrale as van de afwikkelaar, ook wel kernexpansie-inrichting genoemd, is ontworpen om de stalen rol vast te houden en kan uitzetten of krimpen voor binnendiameters van 460-520 mm, wat zorgt voor een veilige en soepele afwikkeling. Bovendien is er een uitwendige rolhouder aanwezig om te voorkomen dat de rol wegglijdt, wat de veiligheid van de werknemers verhoogt.

Begeleiding

Geleiderollen zorgen ervoor dat de stalen rol soepel in de rolvormmachine wordt ingevoerd en zorgen voor een goede uitlijning met de hartlijn van de andere machines. Deze uitlijning is cruciaal voor het behoud van de rechtheid van de nokkap en het garanderen van nauwkeurige drukpunten bij het vormen.

Rolvormmachine

De wandpaneelstructuur in combinatie met het kettingaangedreven systeem vormt efficiënt dunne platen met een dikte van 0,3-0,6 mm, wat een kosteneffectieve oplossing biedt. De ketting is omhuld door een ijzeren behuizing, die bescherming biedt aan de werknemers en de kettingen beschermt tegen beschadiging door vuil. Terwijl de stalen rol door de vormrollen gaat, wordt deze blootgesteld aan druk- en trekkrachten, wat resulteert in de gewenste vorm.

Het systeem omvat 16 vormstations, elk nauwkeurig vervaardigd op basis van de specificaties van de klant, rekening houdend met de golfhoogte, boogradius en rechte randen aan beide zijden van de nokkap. Deze stations zijn ontworpen om krassen op het spoeloppervlak of beschadiging van de verflaag te voorkomen.

Deze nokkap is voorzien van gezoomde randen voor extra veiligheid door de scherpte te verminderen en werknemers te beschermen tegen letsel. Het gezoomde ontwerp verbergt ook de metalen rand, waardoor opkruipen van de rand wordt voorkomen en het risico op roestvorming aan de rand van de nokkap wordt verminderd.

Stempelen

Eenmaal gevormd, neemt de stalen rol een halfronde vorm aan. Vervolgens wordt een hydraulische ponsmachine gebruikt om het reliëfpatroon op de tegel te stempelen. Dit proces vormt niet alleen de tegel, maar verbetert ook de longitudinale sterkte van de nok. De stempelfrequentie kan worden aangepast via het PLC-scherm en de stempelmal kan worden aangepast aan uw specificaties.

Encoder, PLC-schakelkast en hydraulisch snijden

De encoder meet nauwkeurig de lengte van de voortbewegende stalen spoel en zet deze meting om in een elektrisch signaal dat naar de PLC-schakelkast wordt gestuurd. Operators kunnen de productiesnelheid, batchgrootte en snijlengte rechtstreeks vanaf het PLC-scherm configureren. Dankzij de nauwkeurige feedback van de encoder kan de hydraulische snijmachine een snijlengteafwijking van ±1 mm handhaven. Bovendien worden de snijbladen op maat ontworpen volgens de meegeleverde tekeningen, wat zorgt voor schone, vervormingsvrije snijkanten en het elimineren van bramen.

1. Afwikkelaar

2. Voeding

3.Ponsen

4. Rolvormstandaards

5. Aandrijfsysteem

6. Snijsysteem

Anderen

Uit tafel