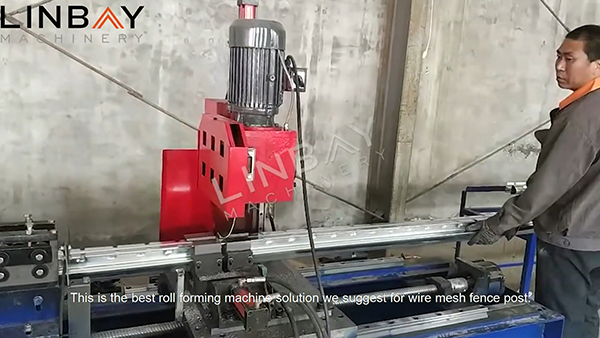

video

Profiel

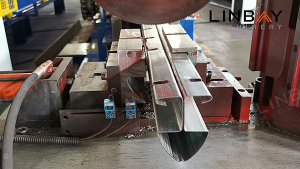

De gaaspaal, vaak perzikpaal genoemd, dankt zijn naam aan zijn uiterlijke vorm die lijkt op die van een perzik. De perzikpaal, meestal gemaakt van koolstofarme of warmgewalste stalen rollen, wordt koudgewalst om zijn kenmerkende vorm te verkrijgen.

De randen van de stalen spiraal zijn naar buiten gebogen om een U-vormige haak te vormen, wat de stabiliteit verbetert bij het bevestigen van het gaas. Aan beide zijden van de perzikpaal zijn strategisch geplaatste sleuven aangebracht om de installatie van het metalen gaas te vergemakkelijken. De afmetingen van de sleuven zijn aangepast aan de maaswijdte.

De complete productielijn omvat stans- en rolvormprocessen. De vormrollen en ponsmessen zijn op maat gemaakt om een nauwkeurige vormgeving en precieze plaatsing van de inkepingen te garanderen.

Echte zaak - Belangrijkste technische parameters

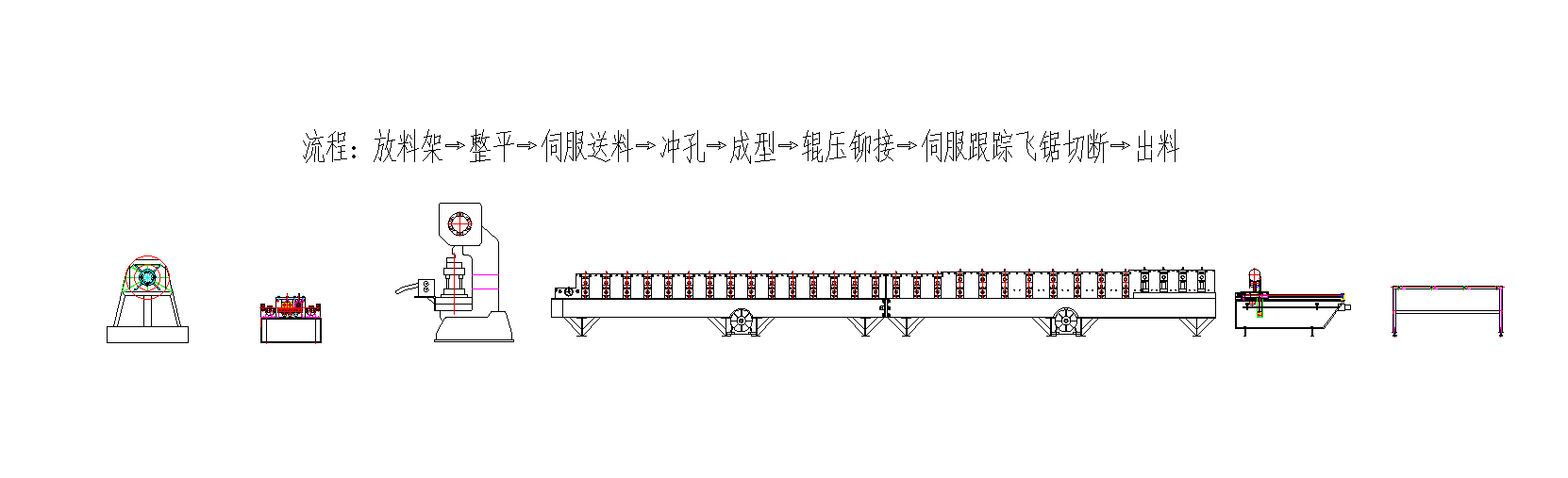

Stroomdiagram

Hydraulische decoiler-Nivelleringsapparaat-Servovoeder-Ponspers-Put-Rolvormer-Vliegende zaag-Uitsnijtafel

Belangrijkste technische parameters:

1. Lijnsnelheid: Instelbaar van 0 tot 6 m/min

2. Profielen: Eén maat gaaspaal

3. Materiaaldikte: 0,8-1,2 mm (voor deze toepassing)

4. Geschikte materialen: Warmgewalst staal, koudgewalst staal

5. Rolvormmachine: Wandpaneelstructuur met kettingaandrijfsysteem

6. Aantal vormingsstations: 26

7. Klinksysteem: Roltype; rolvormer blijft operationeel tijdens het klinken

8. Snijsysteem: Zaagsnijden; rolvormer blijft tijdens het snijden operationeel

9. PLC-kast: Uitgerust met Siemens-systeem

Echte casus-Beschrijving

Hydraulische afwikkelaar

De decoiler biedt veelzijdigheid met opties voor handmatige, elektrische en hydraulische bediening. De keuze van het type is afhankelijk van het gewicht en de dikte van de coil om een soepele en naadloze afwikkeling te garanderen.

Deze hydraulische decoiler heeft een robuust laadvermogen van 5 ton en is uitgerust met naar buiten gerichte coilhouders om slippen te voorkomen. De motor drijft het expansiemechanisme aan, waardoor expansie en krimp mogelijk zijn voor verschillende coilbinnendiameters van 460 mm tot 520 mm.

Waterpas

De nivelleerder vlakt de spoel efficiënt af, waardoor de interne druk en spanning worden verlicht en het stans- en vormproces wordt verbeterd.

Servo feeder & ponspers

Onze servofeeder, gekenmerkt door minimale start-stopvertragingen, biedt nauwkeurige controle over de feeder. Dit garandeert een nauwkeurige spoelaanvoerlengte en ponspositie, wat de algehele productienauwkeurigheid en -efficiëntie verbetert.

De afgewerkte gaashekpalen zijn voorzien van diverse inkepingen, speciaal ontworpen voor gaashekverbindingen.

Rolvormmachine

Deze rolvormmachine is gebouwd met een wandpaneelconstructie en werkt met een kettingaandrijving. Tijdens het vormproces vervormt de rol geleidelijk onder invloed van kracht, waarbij de gespecificeerde "perzikvorm" wordt aangehouden die in de bijgevoegde tekeningen is aangegeven.

Om te voorkomen dat de coil loslaat bij de paalverbinding tijdens langdurig gebruik, worden voorzorgsmaatregelen genomen. Na het walsen drukken klinkrollen de coiloverlap aan, waardoor klinknagelafdrukken ontstaan die de stabiliteit van de paal verhogen en de levensduur verlengen.

Bovendien kan de rolvormer, dankzij het ronde ontwerp van de klinkrollen, naadloos doorgaan met zijn werk terwijl de spoel tijdens het klinken wordt voortbewogen. Hierdoor is het niet nodig om een extra bewegende basis voor het klinkapparaat in te stellen.

Vliegende zaagsnede

Door de gesloten vorm van de perzikpaal is zaagsnede de meest geschikte methode, omdat vervorming van de rol aan de snijranden wordt voorkomen. Bovendien genereert het snijproces geen afval. Om de capaciteit van de productielijn te optimaliseren, kan de basis van de snijmachine naar voren en naar achteren worden versteld om deze te synchroniseren met de snelheid van de rolvormmachine, waardoor een ononderbroken werking wordt gegarandeerd.

1. Afwikkelaar

2. Voeding

3.Ponsen

4. Rolvormstandaards

5. Aandrijfsysteem

6. Snijsysteem

Anderen

Uit tafel