Profil

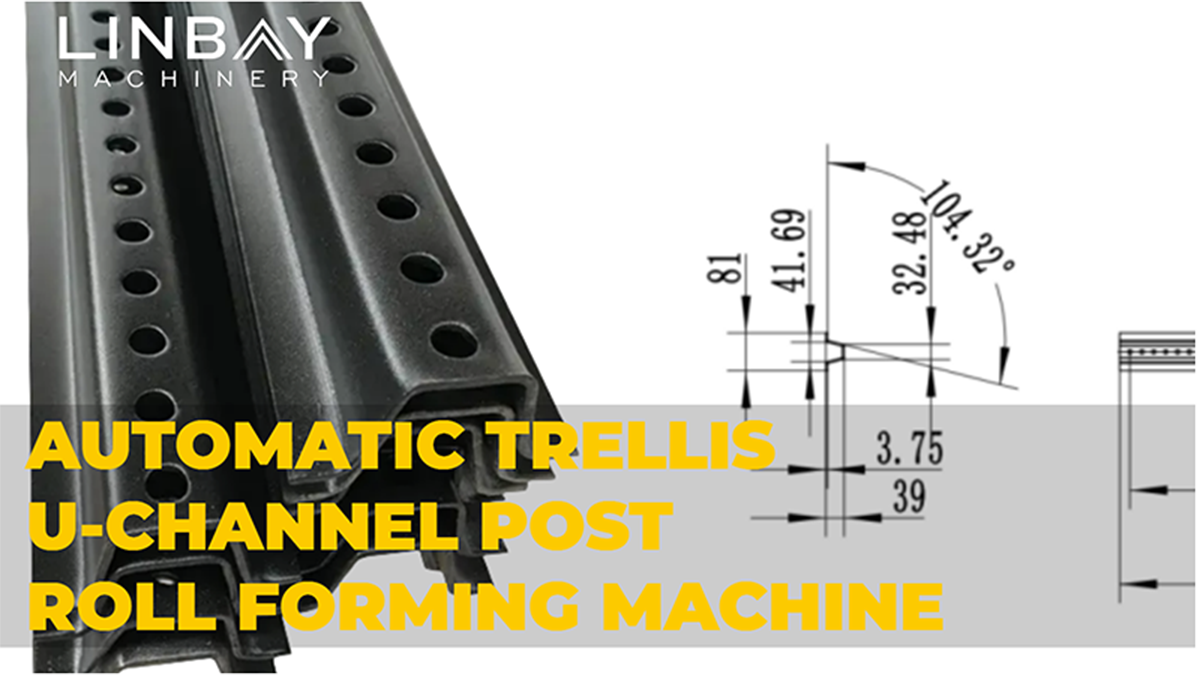

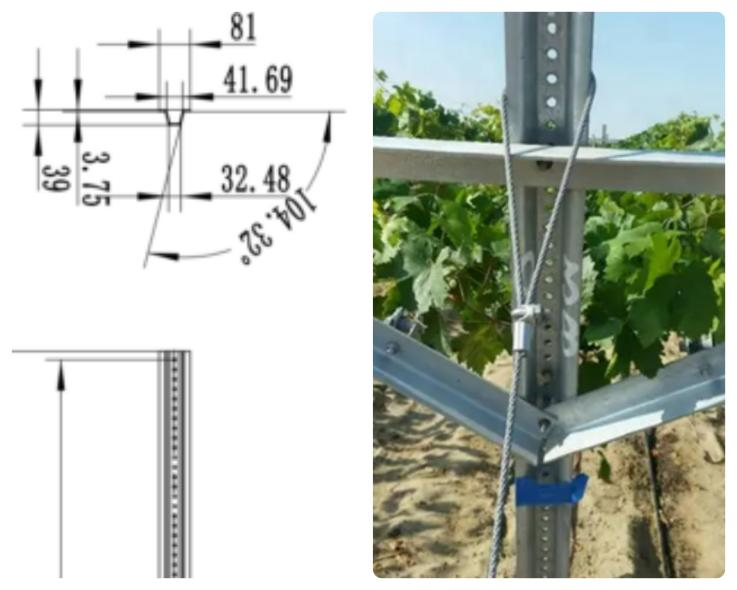

Słupek ogrodzeniowy Trellis U-Channel to słupek ogrodzeniowy w kształcie kapelusza, powszechnie stosowany w rolnictwie, szczególnie do kratownic pod winorośl, ram dla jabłoni i podobnych zastosowań. Jego szerokość wynosi 32,48 mm u góry, 41,69 mm u dołu i 81 mm u dołu, a wysokość 39 mm. Każdy słupek ma długość 2473,2 mm i jest wyposażony w 107 gęsto rozmieszczonych, ciągłych otworów o średnicy 9 mm, co umożliwia elastyczny montaż wsporników o różnych rozmiarach.

Opis

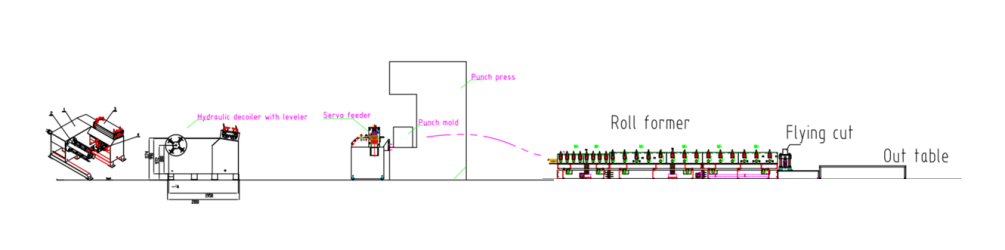

Schemat blokowy

Rozwijarka z prostownicą – Podajnik serwo – Prasa dziurkująca – Profilarka rolkowa – Stół do wycinania w locie

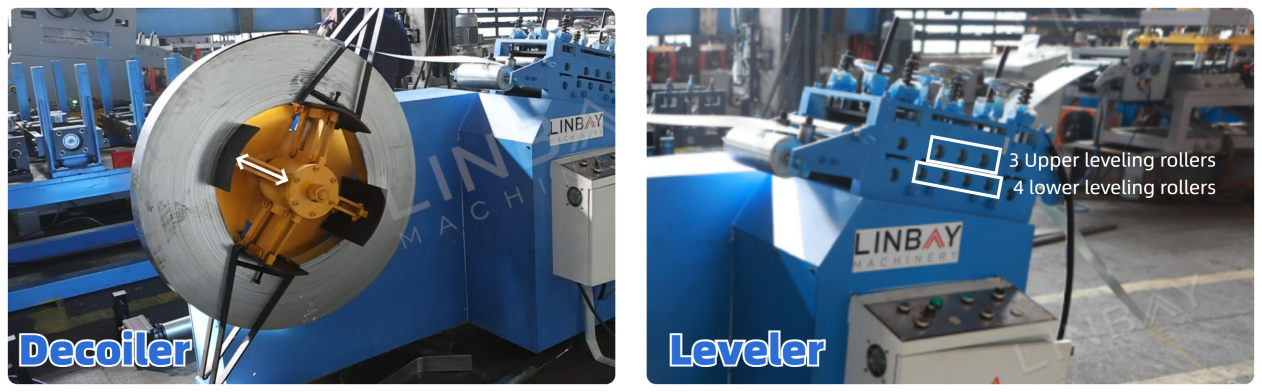

Rozwijarka z prostownicą

Ta maszyna łączy w sobie funkcje rozwijania i poziomowania. Rozwijak wyposażony jest w hamulec do regulacji naciągu rolki rozwijającej, co zapewnia płynną pracę. Stalowe listwy ochronne zapobiegają ślizganiu się zwoju podczas rozwijania, zwiększając bezpieczeństwo i efektywność kosztową, a jednocześnie oszczędzając miejsce na linii produkcyjnej.

Po rozwinięciu, kręg stali trafia do maszyny prostującej. Ze względu na grubość kręgu (2,7-3,2 mm) i gęstość perforacji, maszyna prostująca jest niezbędna do wyeliminowania krzywizny kręgu, poprawy płaskości i równoległości. Maszyna prostująca jest wyposażona w 3 górne i 4 dolne rolki prostujące, co zapewnia optymalną wydajność.

Podajnik serwo i prasa dziurkująca

W tym celu wykorzystujemy prasę wykrawającą o nacisku 110 ton marki Yangli, połączoną z podajnikiem serwo. Silnik serwo umożliwia szybką reakcję i minimalizuje straty czasu startu i zatrzymania, gwarantując precyzyjną kontrolę położenia. Dzięki globalnej obecności Yangli i zaangażowaniu w wysokiej jakości obsługę posprzedażową, klienci mogą liczyć na niezawodne wsparcie. Formy na zamówienie są wykonywane na podstawie dostarczonych przez klienta rysunków technicznych, co pozwala na wydajne wykonywanie otworów o średnicy 9 mm. Wykrojniki wykonane ze stali SKD-11 charakteryzują się wyjątkową odpornością na zużycie i twardością.

W programie sterującym PLC usprawniamy wprowadzanie danych dotyczących wykrawania poprzez zarządzanie liczbą wykrawanych otworów. Dodatkowo, dostępna jest funkcja pamięci parametrów, umożliwiająca zapisanie 10 zestawów parametrów wykrawania, dostosowanych do wymagań produkcyjnych. Funkcja ta umożliwia łatwe wyszukiwanie i korzystanie z zapisanych parametrów bez konieczności ponownego wprowadzania danych.

Ogranicznik

Aby zsynchronizować prędkość produkcji, pomiędzy sekcjami wykrawania i profilowania umieszczono ogranicznik. Gdy zwój stali zetknie się z dolnym ogranicznikiem, sygnalizując, że prędkość wykrawania przekracza prędkość profilowania, wykrawarka otrzymuje sygnał zatrzymania. Na ekranie sterownika PLC pojawia się monit, który nakazuje operatorowi wznowienie pracy poprzez kliknięcie ekranu.

Wręcz przeciwnie, jeśli zwój stali dotknie górnego ogranicznika, co sugeruje, że prędkość profilowania przekracza prędkość wykrawania, maszyna do profilowania zatrzymuje pracę. Podczas gdy maszyna do profilowania wznawia pracę, wykrawarka kontynuuje pracę bez przerwy.

Taka konfiguracja zapewnia ogólną koordynację i jednolitość prędkości produkcji na linii produkcyjnej.

Przewodnik

Przed wejściem do pierwszego zestawu rolek formujących, zwój stali jest prowadzony przez sekcję prowadzącą za pomocą rolek prowadzących. Rolki te zapewniają wyrównanie zwoju z osią maszyny, zapobiegając odkształceniom formowanych profili. Rolki prowadzące są strategicznie rozmieszczone wzdłuż całej linii formującej. Pomiary od każdej rolki prowadzącej do krawędzi są udokumentowane w instrukcji, co ułatwia bezproblemową zmianę położenia w przypadku wystąpienia niewielkiego przesunięcia podczas transportu lub regulacji produkcji.

Maszyna do formowania rolek

Sercem linii produkcyjnej jest maszyna do profilowania, kluczowy element składający się z 10 stanowisk formujących. Posiada ona solidną żeliwną konstrukcję i przekładnię napędową, osiągając imponującą prędkość formowania do 15 m/min. Wykonane z wysokowęglowej stali chromowej Cr12, rolki formujące charakteryzują się doskonałą twardością i odpornością na zużycie. Aby przedłużyć ich żywotność, rolki są chromowane, a wały wykonane są z materiału 40Cr.

Latający koder laserowy (opcjonalnie)

Przed rozpoczęciem procesu cięcia można zainstalować opcjonalny laserowy koder, zsynchronizowany z prędkością maszyny tnącej, bez przerywania ciągłej pracy profilarki. Ten zaawansowany system jest wyposażony w interfejs z ekranem dotykowym, czujniki indukcyjne oraz uchwyt do podnoszenia. Umożliwia on laserowe drukowanie różnych elementów, takich jak tekst, grafika, kody QR i inne. Ta automatyzacja pomaga w standaryzacji produktów, kontrolowaniu produkcji i skutecznej promocji marki.

Latający hydrauliczny cięcie i enkoder

Wewnątrz maszyny formującej, japoński enkoder Koyo przetwarza wykrytą długość zwoju stali na sygnał elektryczny, który następnie jest przesyłany do szafy sterowniczej PLC. Pozwala to na precyzyjną kontrolę błędów cięcia, zapewniając jakość produktu z dokładnością do 1 mm i redukując ilość odpadów. Formy tnące są specjalnie zaprojektowane, aby dopasować je do profilu, zapewniając gładkie cięcia bez zadziorów i deformacji. Termin „latający” oznacza, że maszyna tnąca może poruszać się z tą samą prędkością, co proces profilowania rolkowego, co umożliwia płynną pracę i zwiększa ogólną wydajność produkcji.

Stacja hydrauliczna

Stacja hydrauliczna jest wyposażona w zintegrowane wentylatory chłodzące, które skutecznie odprowadzają ciepło, zapewniając ciągłą pracę i długą żywotność. Stacja hydrauliczna, znana z niskiej awaryjności, została zaprojektowana z myślą o wydłużonej trwałości.

Szafa sterownicza PLC

Za pośrednictwem ekranu PLC operatorzy mogą zarządzać prędkością produkcji, definiować wymiary produkcyjne, długości cięcia i wiele innych. Funkcje bezpieczeństwa wbudowane w szafę sterowniczą PLC obejmują ochronę przed przeciążeniem, zwarciem i zanikiem fazy. Ponadto język wyświetlany na ekranie PLC można dostosować do preferencji klienta.

Gwarancja

Linia produkcyjna objęta jest dwuletnią gwarancją od daty dostawy podanej na tabliczce znamionowej. Rolki i wały objęte są pięcioletnią gwarancją.

1. Rozwijarka

2. Karmienie

3. Uderzenie

4. Stojaki do profilowania

5. Układ napędowy

6. System tnący

Inni

Poza stołem