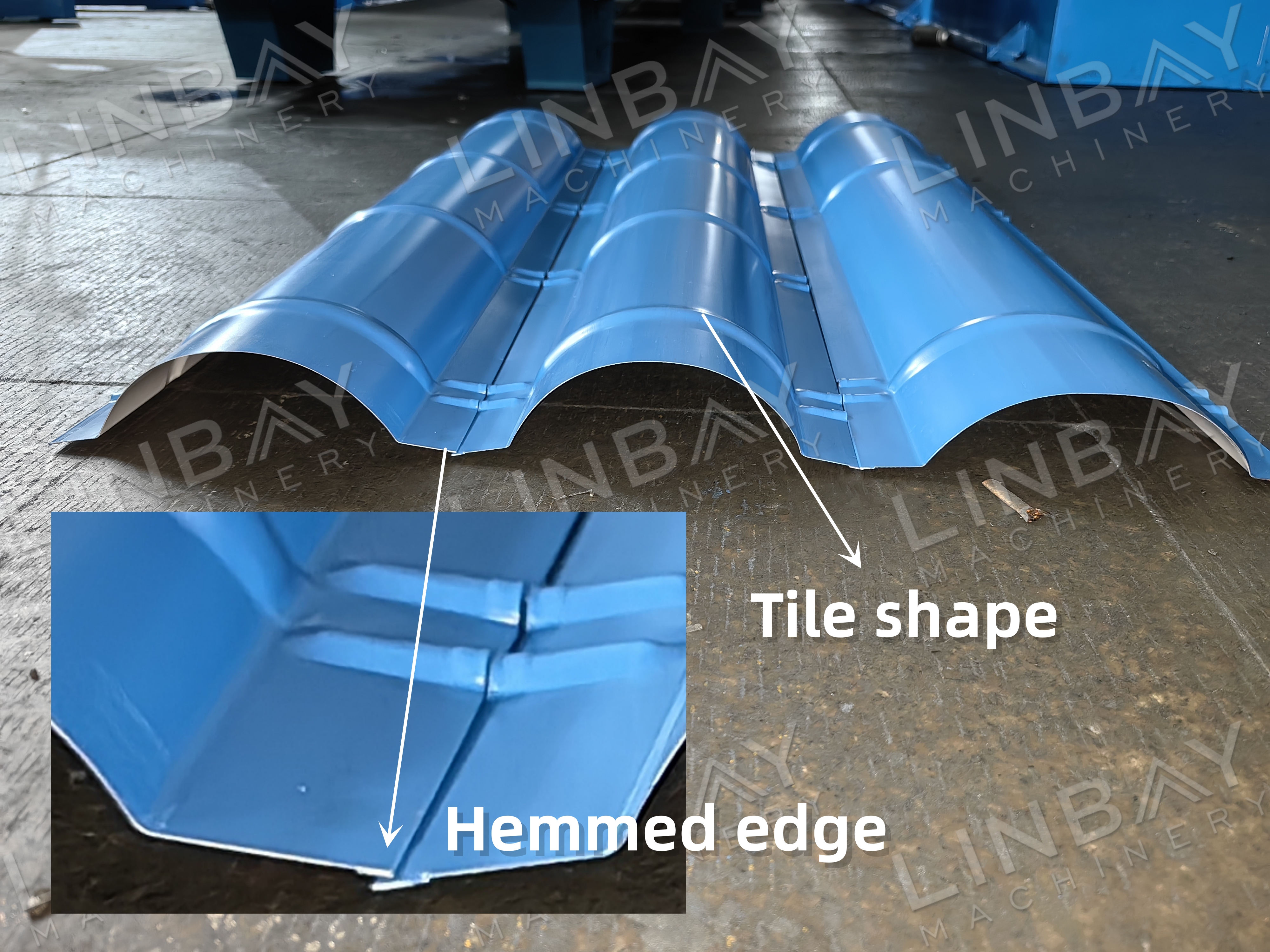

Profil

Gąsior zabezpiecza połączenie dwóch połaci dachu, skutecznie chroniąc ten obszar przed deszczem i kurzem. Gąsior dostępny jest w różnych kształtach, pasujących do różnych stylów metalowych paneli dachowych. Wykonany jest ze stali powlekanej kolorem o grubości 0,3-0,6 mm, PPGI oraz stali ocynkowanej.

Przypadek rzeczywisty – główne parametry techniczne

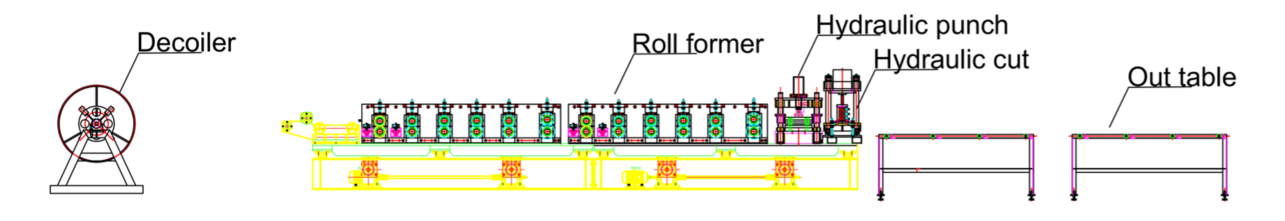

Schemat blokowy: Rozwijarka – Prowadnica – Maszyna do gięcia blach – Prasa hydrauliczna – Wycinarka hydrauliczna – Stół wyjściowy

Przypadek rzeczywisty – główne parametry techniczne

· Regulowana prędkość linii: 0-10m/min

· Materiały kompatybilne: stal powlekana kolorem, stal ocynkowana i PPGI

· Zakres grubości materiału: 0,3-0,6 mm

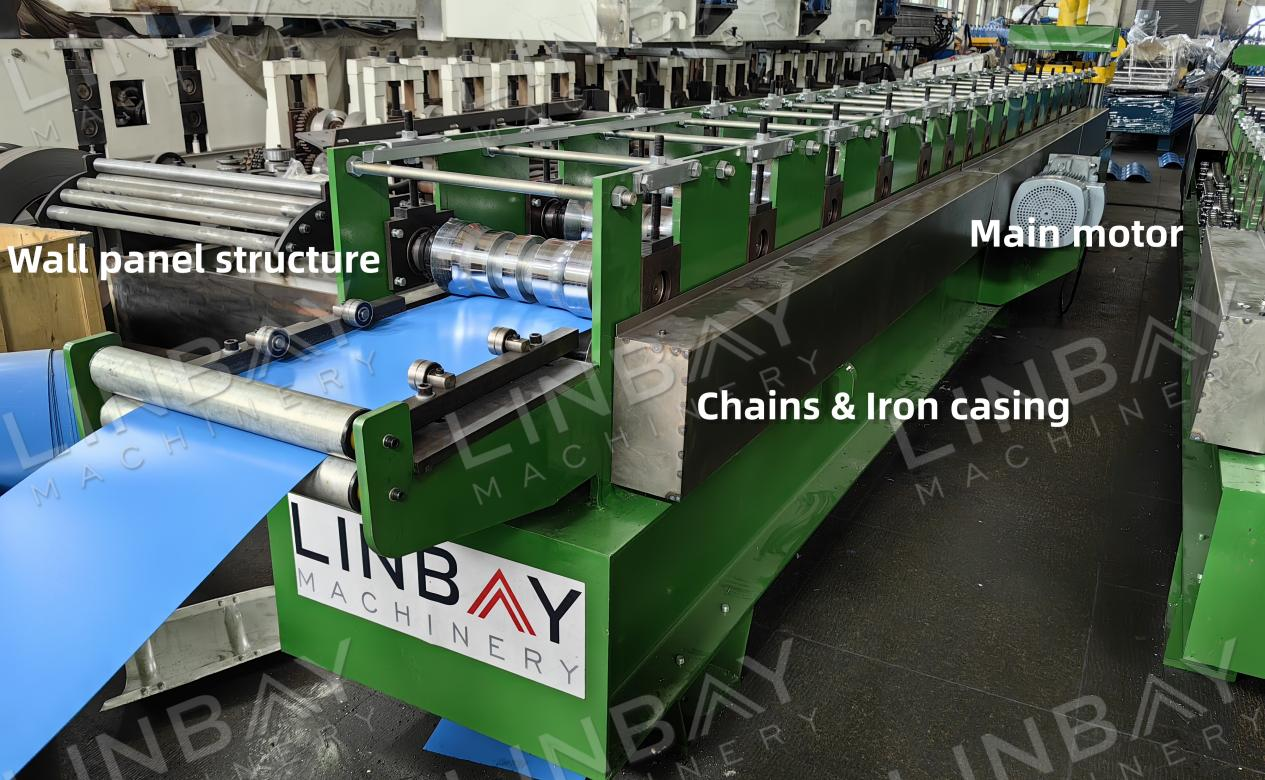

· Typ maszyny do profilowania: Konstrukcja ścian-paneli

· Układ napędowy: Mechanizm łańcuchowy

· System cięcia: cięcie hydrauliczne, z zatrzymaniem profilarki podczas procesu cięcia

· Sterowanie PLC: system Siemens

Przypadek rzeczywisty – maszyny

1. Rozwijarka ręczna*1 (Oferujemy również rozwijarki elektryczne i hydrauliczne, więcej informacji w OPISIE poniżej)

2.Maszyna do profilowania*1

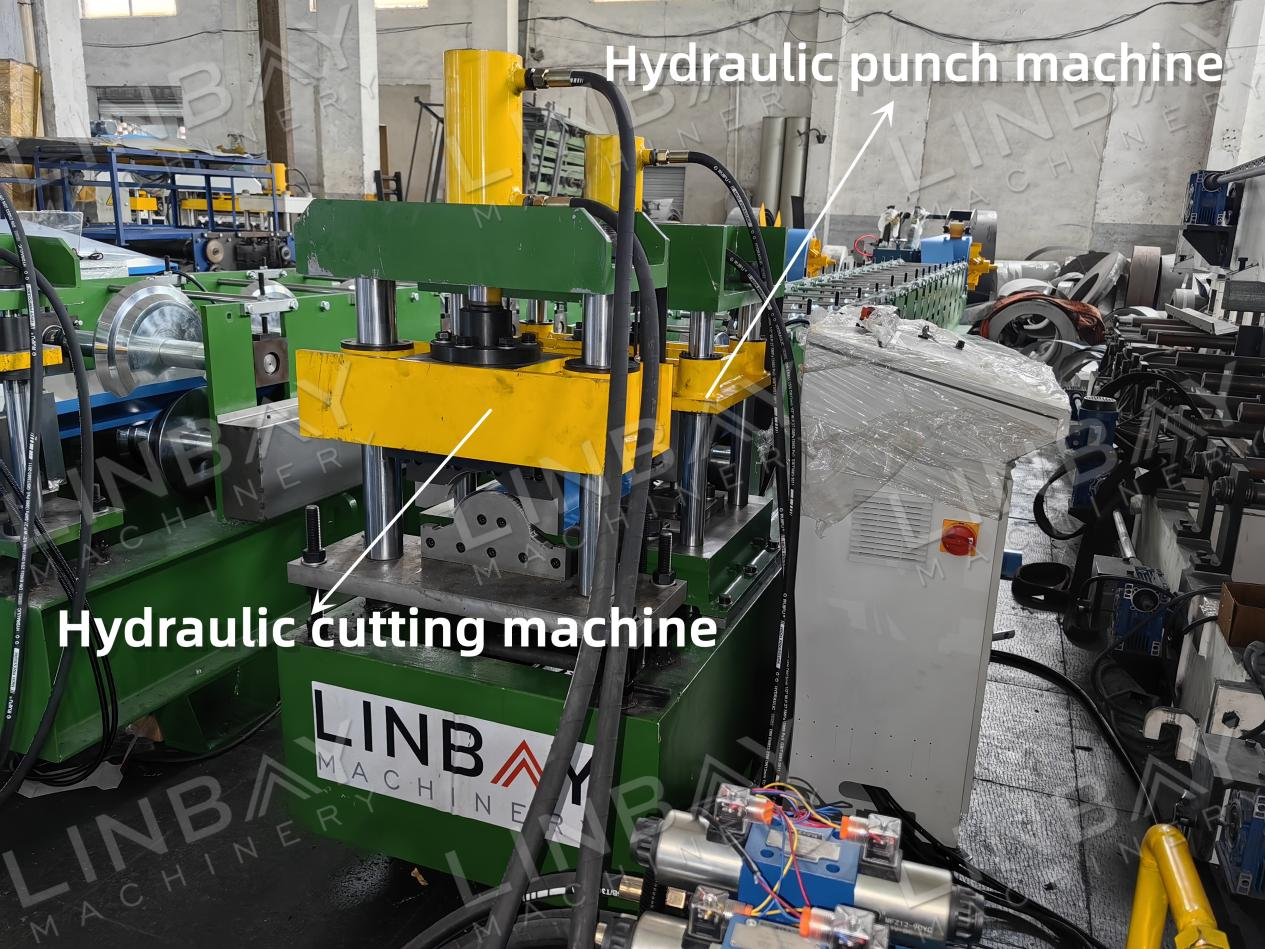

3.Punktator hydrauliczny*1

4.Hydrauliczna maszyna tnąca*1

5.Wyjście ze stołu*2

6.Szafa sterownicza PLC*1

7.Stacja hydrauliczna*1

8. Pudełko z częściami zamiennymi (bezpłatne)*1

Opis rzeczywistego przypadku

Rozwijarka

Rozwijak jest dostępny w wersji ręcznej, elektrycznej i hydraulicznej, dobieranej w zależności od grubości, szerokości i wagi zwoju stali. Rozwijak ręczny jest wystarczający, aby bezpiecznie podeprzeć zwój o grubości 0,6 mm, zapewniając płynne i stabilne rozwijanie.

Centralny wał rozwijarki, znany również jako urządzenie do rozszerzania rdzenia, jest zaprojektowany do utrzymywania zwoju stali, z możliwością rozszerzania się lub kurczenia, dostosowując się do średnic wewnętrznych w zakresie od 460 do 520 mm, co zapewnia bezpieczne i płynne rozwijanie. Dodatkowo, zewnętrzny uchwyt zwoju zapobiega jego zsuwaniu się, zwiększając bezpieczeństwo pracowników.

Przewodnik

Rolki prowadzące pomagają w płynnym wprowadzaniu zwoju stali do maszyny do profilowania, zapewniając wyrównanie z osią środkową pozostałych maszyn. To wyrównanie jest kluczowe dla zachowania prostoliniowości grzbietu i zapewnienia precyzyjnych punktów nacisku podczas formowania.

Maszyna do profilowania rolkowego

Konstrukcja paneli ściennych w połączeniu z systemem napędowym łańcuchowym umożliwia wydajne kształtowanie cienkich arkuszy o grubości od 0,3 do 0,6 mm, oferując ekonomiczne rozwiązanie. Łańcuch jest zamknięty w żelaznej obudowie, co zapewnia ochronę pracownikom i zabezpiecza go przed uszkodzeniami mechanicznymi. Gdy zwój stali przechodzi przez rolki formujące, jest poddawany naciskowi i siłom rozciągającym, co pozwala uzyskać pożądany kształt.

System obejmuje 16 stacji formujących, z których każda została precyzyjnie wykonana zgodnie ze specyfikacją klienta, uwzględniając wysokość fali, promień łuku i proste krawędzie po obu stronach nakładki kalenicowej. Stacje te zostały zaprojektowane tak, aby zapobiegać zarysowaniom powierzchni zwoju i uszkodzeniom powłoki lakierniczej.

Ta nakładka gąsiorowa ma podwinięte krawędzie, co zwiększa bezpieczeństwo poprzez zmniejszenie ostrości i ochronę pracowników przed urazami. Podwinięta konstrukcja ukrywa również metalową krawędź, zapobiegając jej przesuwaniu się i zmniejszając ryzyko powstawania rdzy na krawędzi nakładki.

Cechowanie

Po uformowaniu, stalowy zwój przyjmuje kształt półkolisty. Następnie, za pomocą hydraulicznej dziurkarki, wytłaczany jest wypukły wzór na płytce. Proces ten nie tylko nadaje kształt płytce, ale także zwiększa wytrzymałość wzdłużną kalenicy. Częstotliwość tłoczenia można regulować za pomocą ekranu PLC, a formę do tłoczenia można dostosować do indywidualnych wymagań.

Enkoder, szafa sterownicza PLC i cięcie hydrauliczne

Enkoder precyzyjnie mierzy długość przesuwającego się zwoju stali i przetwarza ten pomiar na sygnał elektryczny przesyłany do szafy sterowniczej PLC. Operatorzy mogą konfigurować prędkość produkcji, wielkość partii i długość cięcia bezpośrednio z ekranu szafy PLC. Dzięki precyzyjnemu sprzężeniu zwrotnemu z enkodera, hydrauliczna maszyna tnąca może utrzymać błąd długości cięcia w granicach ±1 mm. Dodatkowo, ostrza tnące są projektowane na zamówienie zgodnie z dostarczonymi rysunkami, co zapewnia czyste, pozbawione deformacji krawędzie i eliminuje zadziory.

1. Rozwijarka

2. Karmienie

3. Uderzenie

4. Stojaki do profilowania

5. Układ napędowy

6. System tnący

Inni

Poza stołem