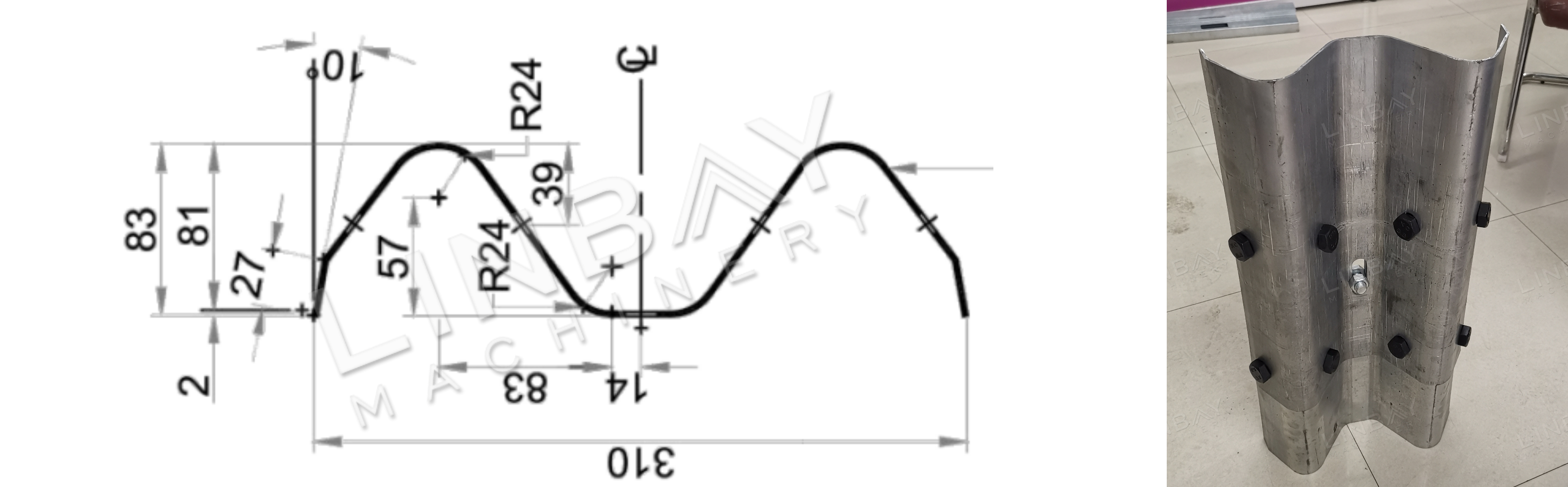

Profil

Barierka ochronna typu W-Beam to kluczowy element bezpieczeństwa w projektach infrastruktury transportowej, takich jak autostrady, drogi ekspresowe i mosty. Jej nazwa pochodzi od charakterystycznego kształtu litery „W” z dwoma wierzchołkami. Barierka ochronna typu W-Beam, zazwyczaj wykonana ze stali ocynkowanej lub walcowanej na gorąco, ma grubość od 2 do 4 mm.

Standardowy profil W-beam ma długość 4 metrów i posiada wstępnie wycięte otwory na obu końcach, co ułatwia montaż. Aby sprostać zróżnicowanym potrzebom klientów w zakresie szybkości produkcji i dostępnej powierzchni, oferujemy konfigurowalne rozwiązania w zakresie wykrawania otworów, które płynnie integrują się z linią produkcyjną głównej maszyny formującej.

Przypadek rzeczywisty – główne parametry techniczne

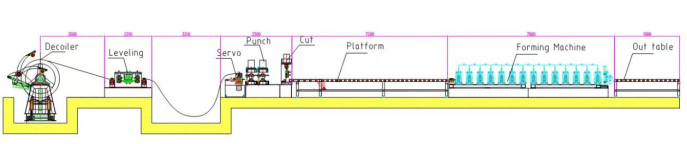

Schemat blokowy: Rozwijarka hydrauliczna – Poziomica – Podajnik serwomechanizmów – Dziurkacz hydrauliczny – Cięcie wstępne – Platforma – Prowadnica – Profilarka rolkowa – Stół wyjściowy

1. Prędkość linii: 0-12 m/min, regulowana

2. Odpowiedni materiał: stal walcowana na gorąco, stal walcowana na zimno

3. Grubość materiału: 2-4 mm

4. Maszyna do gięcia: konstrukcja żeliwna i przegub uniwersalny

5.Układ napędowy: Układ napędowy skrzyni biegów z wałem Cardana.

6. System cięcia: cięcie przed profilowaniem, profilarka nie zatrzymuje się podczas cięcia.

7.Szafa PLC: system Siemens.

Maszyneria

1.Rozwijarka*1

2.Niwelator*1

3. Podajnik serwomechanizmu*1

4.Punktator hydrauliczny*1

5.Hydrauliczna maszyna tnąca*1

6.Platforma*1

7.Maszyna do profilowania*1

8.Stół zewnętrzny*2

9.Szafa sterownicza PLC*2

10.Stacja hydrauliczna*2

11. Pudełko z częściami zamiennymi (bezpłatne)*1

Rozmiar pojemnika: 2x40GP

Opis rzeczywistego przypadku

Rozwijak hydrauliczny

Hydrauliczny rozwijak posiada dwa ważne elementy zabezpieczające: ramię prasy i uchwyt zwoju na zewnątrz. Podczas wymiany zwojów ramię prasy pewnie utrzymuje zwój na miejscu, zapobiegając jego rozwarciu pod wpływem naprężeń wewnętrznych. Jednocześnie uchwyt zwoju na zewnątrz zapewnia stabilność zwoju podczas rozwijania.

Urządzenie do rozszerzania rdzenia rozwijarki jest regulowane i może się kurczyć lub rozszerzać, dostosowując się do średnic wewnętrznych cewek od 460 mm do 520 mm.

Niwelator

Prostownica jest niezbędna do spłaszczenia zwoju i utrzymania stałej grubości. Zastosowanie oddzielnej prostownicy zapewnia optymalną wydajność.

Oferujemy również rozwijarkę i prostownicę (rozwijarkę 2 w 1), co pozwala zaoszczędzić miejsce i pieniądze. To zintegrowane rozwiązanie upraszcza wyrównywanie, podawanie, instalację i debugowanie.

Podajnik serwo

Wyposażony w serwosilnik podajnik pracuje praktycznie bez opóźnień startu i zatrzymania, umożliwiając precyzyjną kontrolę długości podawanego zwoju, co przekłada się na precyzyjne wykrawanie. Wewnętrzny pneumatyczny system podawania chroni powierzchnię zwoju przed ścieraniem.

Hydrauliczna dziurkarka i maszyna do wstępnego cięcia

Aby zwiększyć wydajność i opłacalność, proces wykrawania jest obsługiwany przez dwie stacje hydrauliczne (dwie formy).

Pierwsza główna stacja może wybić 16 otworów jednocześnie. Otwory wybite na drugiej stacji pojawiają się tylko raz na każdej belce, co sprawia, że mniejsza stacja jest bardziej wydajnym rozwiązaniem.

Wstępne cięcie przed profilowaniem zapewnia nieprzerwaną pracę maszyny do profilowania, zwiększając tym samym prędkość produkcji. Dodatkowo, rozwiązanie to minimalizuje straty blachy w zwojach.

Przewodnik

Rolki prowadzące umieszczone przed maszyną do profilowania zapewniają wyrównanie między zwojem stali a maszyną, zapobiegając odkształceniu zwoju w trakcie procesu formowania.

Maszyna do formowania rolek

Ta maszyna do gięcia blachy ma żeliwną konstrukcję z wałkami uniwersalnymi łączącymi rolki formujące i przekładnie. Zwój stali przechodzi przez łącznie 12 stanowisk formujących, gdzie jest poddawany deformacji, aż do uzyskania kształtu belki W określonego na rysunkach klienta.

Powierzchnia rolek formujących jest chromowana w celu ich ochrony i wydłużenia żywotności.

Opcjonalnie: automatyczny układarka

Na końcu linii produkcyjnej, zastosowanie automatycznego układarki może obniżyć koszty pracy ręcznej o około dwóch pracowników. Dodatkowo, ze względu na ciężar 4-metrowej belki W, ręczna obsługa stwarza zagrożenie dla bezpieczeństwa.

Automatyczny układarka to powszechne i wydajne rozwiązanie w liniach produkcyjnych profilowania rolkowego, zwiększające zarówno wydajność, jak i bezpieczeństwo, a jej cena zależy od długości. Różne profile wymagają różnych metod układania. W tej linii produkcyjnej 4-metrowy automatyczny układarka jest wyposażony w trzy przyssawki dostosowane do profili w kształcie litery W. Przyssawki te pewnie chwytają belkę w kształcie litery W i delikatnie umieszczają ją na przenośniku, zapewniając uporządkowane układanie, ułatwiając transport.

Rozwiązanie przed cięciem a rozwiązanie po cięciem

Prędkość produkcji:Typowe belki barierowe mają 4 metry długości. Cięcie wstępne odbywa się z prędkością 12 metrów na minutę, co umożliwia produkcję 180 belek na godzinę. Cięcie końcowe, z prędkością 6 metrów na minutę, pozwala na produkcję 90 belek na godzinę.

Ograniczanie marnotrawstwa:Podczas cięcia, rozwiązanie z cięciem wstępnym nie generuje żadnych odpadów ani strat. Natomiast rozwiązanie z cięciem końcowym generuje odpady rzędu 18-20 mm na cięcie, zgodnie ze specyfikacją projektową.

Długość układu linii:W przypadku rozwiązania z wstępnym cięciem, po cięciu konieczna jest platforma transferowa, co może skutkować nieznacznie dłuższym układem linii produkcyjnej w porównaniu z rozwiązaniem z końcowym cięciem.

Minimalna długość:W rozwiązaniu z cięciem wstępnym wymagane jest zachowanie minimalnej długości cięcia, aby zapewnić, że zwój stali obejmie co najmniej trzy zestawy rolek formujących, zapewniając wystarczające tarcie do jego ruchu do przodu. Natomiast w rozwiązaniu z cięciem końcowym nie ma ograniczenia minimalnej długości cięcia, ponieważ maszyna do profilowania jest w sposób ciągły zasilana zwojem stali.

Jednak biorąc pod uwagę, że belki W mają zazwyczaj około 4 metrów długości, co przekracza minimalne wymagania dotyczące długości, wybór między rozwiązaniami obejmującymi cięcie wstępne i końcowe staje się mniej krytyczny w przypadku tej maszyny do profilowania rolkowego przeznaczonej do belek W.

Miła rada:Zalecamy klientom wybór linii produkcyjnej w oparciu o ich konkretne zapotrzebowanie na wielkość produkcji. Dostawcom profili belek barier ochronnych zalecamy rozwiązanie z docięciem wstępnym. Pomimo nieco wyższych kosztów w porównaniu z rozwiązaniem z docięciem wstępnym, jego zwiększone możliwości produkcyjne pozwalają szybko zrekompensować ewentualną różnicę w kosztach.

Jeśli zamawiasz materiały na potrzeby projektu budowy dróg, rozwiązanie z wycięciem jest bardziej odpowiednie. Zajmuje mniej miejsca i jest zazwyczaj dostępne w nieco niższej cenie.

1. Rozwijarka

2. Karmienie

3. Uderzenie

4. Stojaki do profilowania

5. Układ napędowy

6. System tnący

Inni

Poza stołem

Wyślij nam swoją wiadomość:

-

1-300x168.jpg)

Perfiladora para polines C y U (Corte antes del...

-

Maszyna do formowania rolek dystansowych barierek drogowych...

-

Perfiladora para Vigas Escalonadas con Soldadur...

-

Maszyna do formowania rolek drabin kablowych

-

Po przecięciu bariery ochronnej autostrady, formowanie belki W ...

-

Perfiladora de Marcos de Puertas