WIDEO

Profil

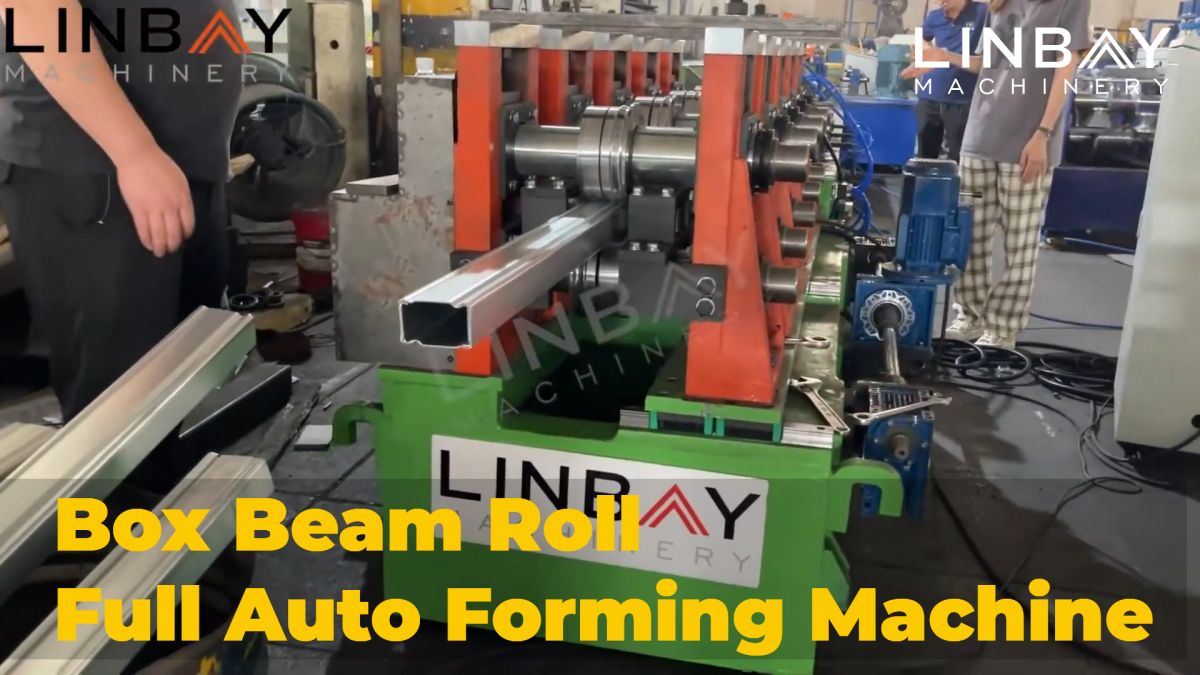

Belka skrzynkowa to solidna opcja dostosowana dociężkiaplikacje. Konkretnie przedstawiamydwuczęściowa belka skrzynkowado rozważenia. Zazwyczaj kuta ze stali walcowanej na zimno lub na gorąco o grubości od 1,5 do 2 mm, poddawana precyzyjnemuprofilowanie rolkoweprzed pokryciem, aby zapewnić równowagę między estetyką wizualną a trwałością. Montaż polega na bezpiecznym łączeniudwa kawałki formowanych profili stalowych w kształcie litery C, co skutkuje solidną konstrukcją rurową. W produkcji belek skrzynkowych, maszyna do gięcia na zimno staje się preferowanym wyborem, oferując wydajność i precyzję.

Przypadek rzeczywisty – główne parametry techniczne

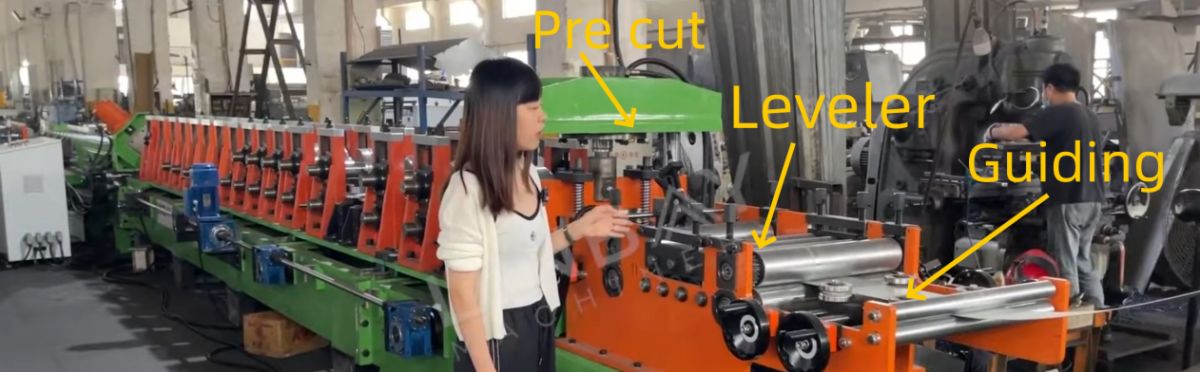

Rolki prowadzące odgrywają kluczową rolę w utrzymaniu prawidłowego ustawienia zwoju stali względem maszyny, co jest skutecznezapobieganie zniekształceniombelki skrzynkowej. Odgrywają one również kluczową rolę w procesie formowania, zapobiegając odkształceniom odbiciowym zwoju stali.Prostotabelki skrzynkowej ma znaczny wpływ najakość produktu i nośnośćcałej półki. Strategicznie rozmieszczone wzdłuż linii formowania rolki prowadzące zapewniają dokładne wyrównanie.Pomiaryodległość każdej rolki prowadzącej od krawędzi jest szczegółowo udokumentowana w instrukcji, co umożliwia bezproblemową regulację na podstawie tych danych, nawet w przypadku drobnych przemieszczeń podczas transportu lub produkcji.

Niwelator

Po poprzednim etapie, zwój stali przechodzi proces prostowania. Maszyna prostująca starannieeliminuje wszelkie krzywizny występujące w zwoju stali, poprawiając w ten sposób jego płaskość i równoległość, a tym samym podnosząc jakość produktu finalnego – belki skrzynkowej. Wyposażona w 2 górne i 3 dolne rolki prostujące, maszyna prostująca zapewnia precyzję i precyzję w przygotowaniu zwoju stali do kolejnych etapów produkcji.

Hydrauliczne cięcie wstępne

Ta linia produkcyjna zawieraporyhydrauliczne urządzenie do wstępnego cięcia,uproszczenie wymiany zwojów stalowych o różnej szerokości i grubości, jednocześnieminimalizacja odpadów cewek.

Maszyna do formowania rolek

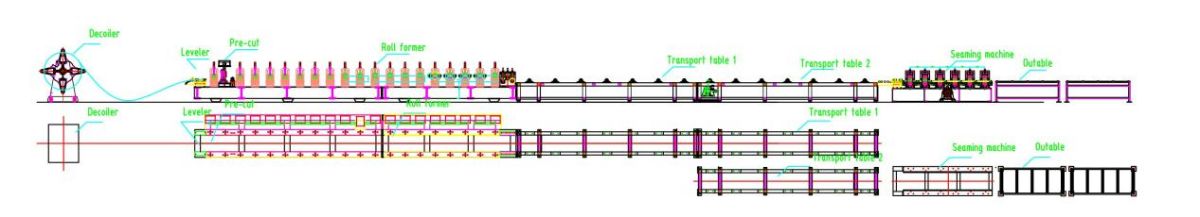

Schemat blokowy

Rozwijarka ręczna – Prowadnica – Poziomica – Hydrauliczne cięcie wstępne – Maszyna do profilowania rolek – Latające cięcie hydrauliczne – Platforma – Maszyna do zamykania – Stół wyjściowy

Główne parametry techniczne

1. Prędkość linii: 0-4 m/min, regulowana

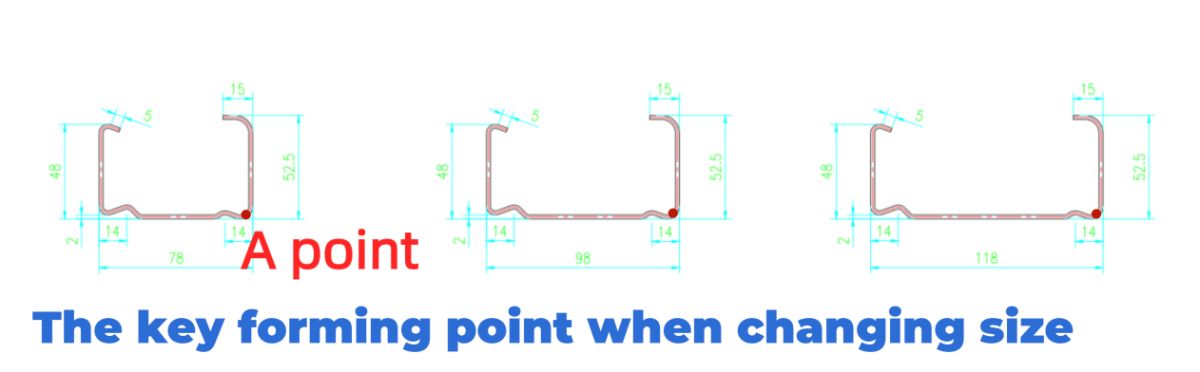

2. Profile: Różne rozmiary – ta sama wysokość 50 mm i różna szerokość 80, 100, 120 mm

3. Grubość materiału: 1,5-2 mm

4. Odpowiedni materiał: stal walcowana na gorąco, stal walcowana na zimno, stal ocynkowana

5. Maszyna do gięcia: Konstrukcja żeliwna

konstrukcja i układ napędowy łańcucha.

6. Liczba stanowisk formujących: 18

7. System tnący: hydrauliczny, profilarka nie zatrzymuje się podczas cięcia.

8. Zmiana rozmiaru: Automatyczna.

9.Szafa PLC: system Siemens.

Opis rzeczywistego przypadku

Ręczna rozwijarka

Rozwijarka ręczna jest wyposażona wukład hamulcowyStarannie zaprojektowane, aby regulować naprężenie rolki odwijającej i zapewnić płynny proces odwijania. Aby zminimalizować ryzyko nagłego odrzutu, szczególnie w przypadku zwojów stali o grubości przekraczającej 1,5 mm,ramię prasysłuży do bezpiecznego utrzymywania zwoju stali na miejscu. Ponadto stalowe listwy ochronne są strategicznie zamontowane, aby zapobiec przesuwaniu się zwoju podczas odwijania. Ta przemyślana konstrukcja nie tylko zwiększa bezpieczeństwo, ale także zapewnia…wysoka opłacalność, zapewniając niezawodną i wydajną pracę.

W tym scenariuszu ręczny rozwijakbez własnego źródła zasilaniajest zatrudniony. W przypadku większych wymagań dotyczących prędkości produkcji oferujemy opcjonalnierozwijak hydraulicznyzasilany przez stację hydrauliczną.

Przewodnik

Sercem całej linii produkcyjnej jest maszyna do profilowania, niezbędny element. Wykonana z solidnego kawałkalane żelazo, ta maszyna charakteryzuje się solidną konstrukcją i jest napędzana niezawodnym silnikiemsystem łańcuchowyJego wszechstronność umożliwia produkcję różnych rozmiarów o stałej wysokości. Operatorzy bez trudu wprowadzają planowane wymiary na ekranie sterowania PLC, uruchamiającautomatyczne regulacjeStanowisk formujących do precyzyjnych pozycji. Zazwyczaj doświadczeni pracownicy potrzebują około 60 minut na wykonanie pełnego procesu zmiany wymiarów, obejmującego zarówno automatyczne przemieszczanie stanowisk formujących, jak i ręczną wymianę zwoju stali.

TenPunktdziała jako kluczowy punkt formowania do regulacji szerokości. Gdy stacje profilowania rolkowego poruszają się wzdłuż szyn, dynamicznie przesuwają położenie tego krytycznego punktu formowania, umożliwiając produkcjęskrzynka belki o różnej szerokości.

Jako materiał na rolki formujące wybrano stal Gcr15 – wysokowęglową stal chromową, znaną z wyjątkowej twardości i odporności na zużycie. Rolki te poddawane są chromowaniu w celu zwiększenia ich trwałości, a wałki, wykonane z materiału 40Cr, poddawane są obróbce cieplnej dla zwiększenia trwałości.

Latające cięcie hydrauliczne

Po procesie formowania rolkowego, zwój stali stopniowo dostosowuje się do profilu w kształcie litery C. Następnie jest on precyzyjnie cięty na wymaganą długość przez hydrauliczną maszynę tnącą, zachowującbłąd długości cięcia w granicach 1 mmTen proces cięcia skutecznie minimalizuje straty stali w zwojach i jest zsynchronizowany z prędkością produkcji maszyny do profilowania, zapewniając bezproblemową i nieprzerwaną pracę.

Platforma

Pierwszy profil C jest przenoszony na górną platformę, a następnie wpychany na dolną. Następnie drugi profil C jest ostrożnie wpychany na środkowe zbocze, gdzie obraca go urządzenie obracające. Ta czynność wyrównuje i starannie układa dwa profile C w pionie.

Rolki prowadzące zapewniają wyrównanie dwóch profili C, a pneumatyczne pręty popychające wpychają je do maszyny zamykającej.

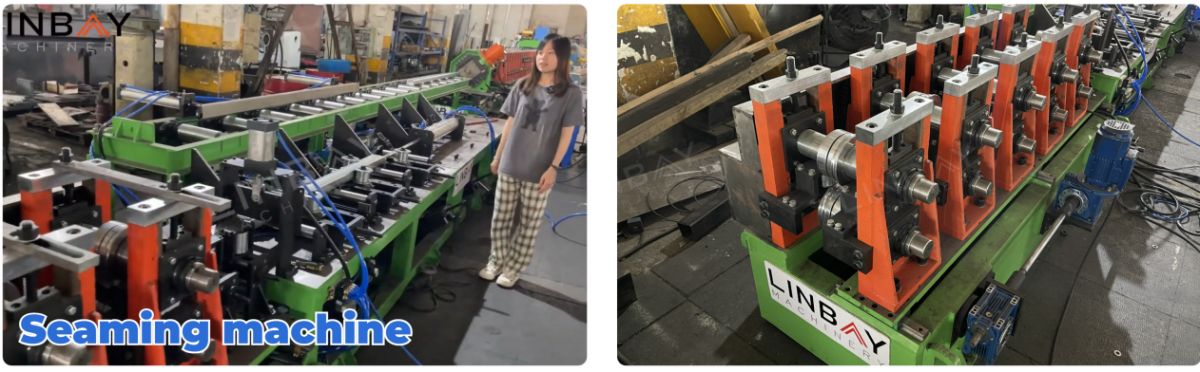

Maszyna do łączenia

Maszyna do zamykania jest podobna do maszyny do profilowania rolkowego i charakteryzuje się:konstrukcja żeliwna i układ napędowy łańcuchowyAutonomicznie dostosowuje położenie stacji zszywania w zależności od szerokości belki skrzynkowej. Ta innowacjaeliminuje potrzebę użycia spawarki, jak to zwykle bywa, pracownik musiał zespawać dwa profile C, aby utworzyć belkę skrzynkową po walcowaniu.

Enkoder i PLC

Maszyna do profilowania wyposażona jest wJapoński enkoder Koyo, który precyzyjnie konwertuje długość cewki na sygnały elektryczne dla szafy sterowniczej PLC. Ta precyzja gwarantujebłędy cięcia są ograniczone do 1 mm, zapewniając wysoką jakość belek skrzynkowych i redukując ilość odpadów. Operatorzy mogą kontrolować prędkość produkcji, ustawiać wymiary, długość cięcia i wiele innych funkcji za pomocą ekranu PLC. Szafa przechowuje również często używane parametry i oferuje ochronę przed przeciążeniem, zwarciem i zanikiem fazy. Ustawienia językowe na ekranie PLC można dostosować do preferencji klienta.

Stacja hydrauliczna

Nasza stacja hydrauliczna, wyposażona w chłodzące wentylatory elektryczne, skutecznie odprowadza ciepło, zapewniając długą i niezawodną pracę przy niskiej awaryjności.

Gwarancja

W momencie wysyłki na tabliczce znamionowej wyraźnie podana jest data dostawy, zapewniającdwuletnia gwarancja na całą linię produkcyjną i imponująca pięcioletnia gwarancja na rolki i wały.

1. Rozwijarka

2. Karmienie

3. Uderzenie

4. Stojaki do profilowania

5. Układ napędowy

6. System tnący

Inni

Poza stołem