WIDEO

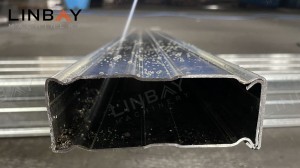

Profil

Jednoczęściowa belka jest kluczowym elementemwytrzymały regałSystemy regałowe o prostokątnym przekroju przypominającym pudełko. Montuje się je za pomocą płytek łączących i śrub, tworząc solidną konstrukcję z pionowymi słupkami regału. Taka konstrukcja zapewnia stabilność i wytrzymałość półek, umożliwiając udźwignięcie znacznych obciążeń.

W procesie produkcji do stworzenia jednoczęściowej belki skrzynkowej wykorzystuje się pojedynczą stalową cewkę.Stal walcowana na zimno, stal walcowana na gorąco lub ocynkowana o grubości 1,5-2 mmjest powszechnie stosowany w produkcji.

Przypadek rzeczywisty – główne parametry techniczne

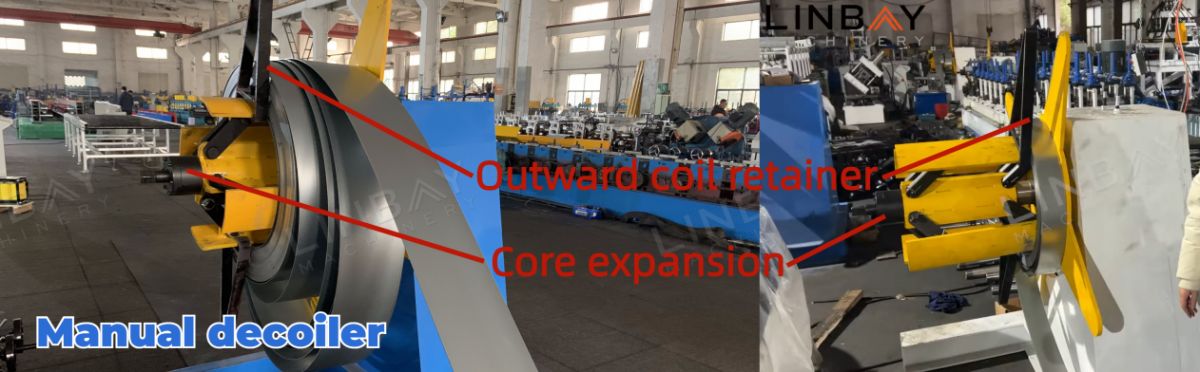

Ręczny rozwijak jest wyposażony w hamulec, który reguluje rozprężanie i zapewnia płynne rozwijanie w zakresie φ460-520 mm. Ramię prasy zapobiega nadmiernemu wybrzuszaniu się zwoju, a stalowe listwy ochronne zapobiegają jego przesuwaniu się, co zwiększa zarówno ekonomiczność, jak i bezpieczeństwo.

W tym przypadku stosowana jest rozwijarka ręczna bez własnego źródła zasilania. Aby zwiększyć wydajność produkcji, oferujemy opcjonalnie rozwijarkę hydrauliczną zasilaną ze stacji hydraulicznej.

Przewodnik

Rolki prowadzące są niezbędne do utrzymania współosiowości między zwojem stali a maszyną, zapobiegając odkształceniom belki rurowej. Pomagają również zapobiegać odkształceniom odbiciowym zwoju stali podczas procesu formowania. Prostoliniowość belki skrzynkowej ma istotny wpływ na jakość produktu i nośność systemu regałów. Rolki prowadzące są strategicznie rozmieszczone wzdłuż całej linii formowania, aby zapewnić precyzyjne współosiowość. Pomiary odległości każdej rolki prowadzącej od krawędzi są skrupulatnie udokumentowane w instrukcji, co upraszcza regulacje oparte na tych danych, nawet w przypadku drobnych przemieszczeń podczas transportu lub produkcji.

Niwelator

Następnie stalowy zwój trafia do prostowarki, gdzie jego krzywizna jest skutecznie usuwana, co poprawia płaskość i równoległość, zapewniając wysoką jakość produktów końcowych. Prostownica wyposażona jest w 3 górne i 4 dolne rolki prostujące, aby sprawnie wykonać to zadanie.

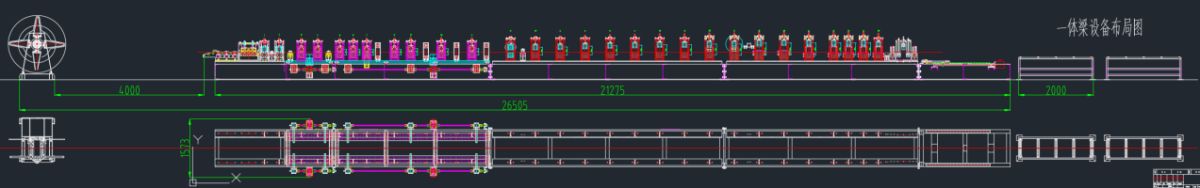

Schemat blokowy

Rozwijarka ręczna, prowadnica, poziomica, maszyna do gięcia rolek, wycinarka latająca, stół wyjściowy

Główne parametry techniczne

1. Prędkość linii: 5-6 metrów/min w zależności od długości cięcia

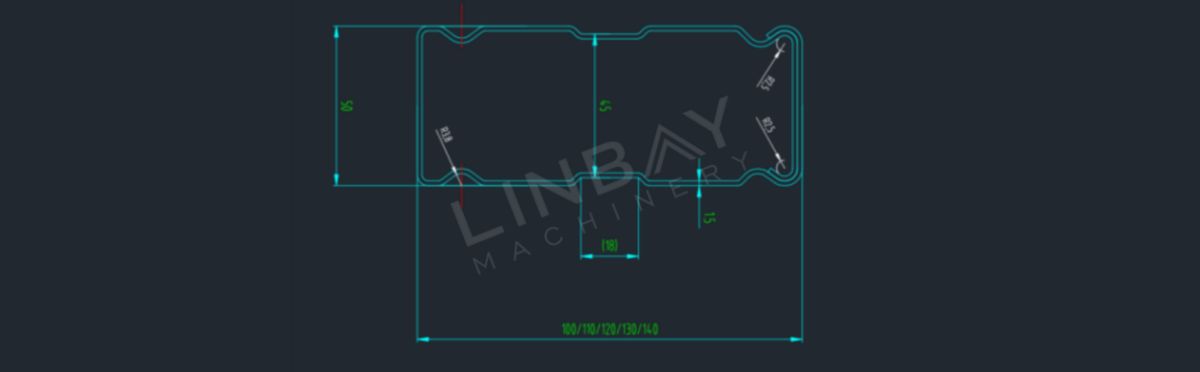

2. Profile: Różne rozmiary – ta sama wysokość 50 mm i różna szerokość 100, 110, 120, 130, 140 mm

3. Grubość materiału: 1,9 mm (w tym przypadku)

4. Odpowiedni materiał: stal walcowana na gorąco, stal walcowana na zimno, stal ocynkowana

5. Maszyna do profilowania: konstrukcja żeliwna i układ napędowy łańcuchowy.

6. Liczba stanowisk formujących: 28

7.System cięcia: cięcie piłą, profilarka rolkowa nie zatrzymuje się podczas cięcia.

8. Zmiana rozmiaru: Automatyczna.

9.Szafa PLC: system Siemens.

Opis rzeczywistego przypadku

Ręczna rozwijarka

Maszyna do formowania rolek

Maszyna do gięcia blach stanowi podstawę linii produkcyjnej, wyposażona w 28 stanowisk gięcia i solidną żeliwną konstrukcję. Napędzana solidnym systemem łańcuchowym, maszyna ta wydajnie produkuje belki skrzynkowe o różnych rozmiarach, o jednakowej wysokości i szerokości.od 100 do 140 mmOperatorzy mogą bez wysiłku wprowadzać żądane rozmiary za pomocą ekranu sterowania PLC, uruchamiając automatyczną regulację stacji formujących w celu precyzyjnego pozycjonowania. Ten zautomatyzowany proces, obejmujący zmiany rozmiaru, trwa około 10 minut i jest ułatwiony dzięki przemieszczaniu stacji formujących wzdłuż szyny, regulując 4 kluczowe punkty formowania dla różnych szerokości.

Rolki formujące wykonane są z Gcr15, wysokowęglowej stali chromowej, cenionej za twardość i odporność na zużycie. Rolki te są chromowane dla zapewnienia dłuższej trwałości, a wałki wykonane z materiału 40Cr poddawane są starannej obróbce cieplnej dla zwiększenia wytrzymałości.

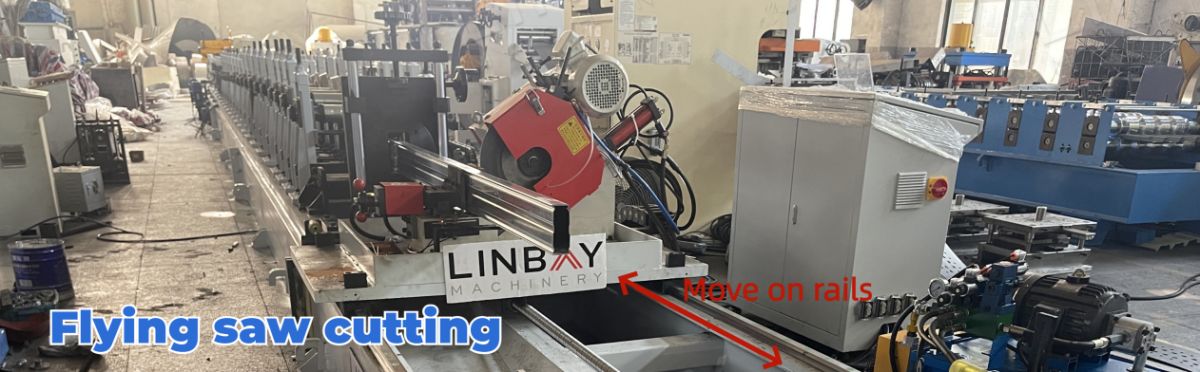

Cięcie latającą piłą

Zamknięty kształt belki skrzynkowej wymaga precyzyjnego cięcia piłą, aby zachować integralność strukturalną i zapobiec deformacji krawędzi cięcia. Ta metoda minimalizuje straty stali w zwojach, zapewniając gładkie powierzchnie cięcia bez zadziorów. Wysokiej jakości brzeszczoty gwarantują precyzję i twardość, a system chłodzenia wydłuża ich żywotność i umożliwia ciągłą pracę.

Mimo że prędkość cięcia piłą jest nieco wolniejsza niż w przypadku nożyc hydraulicznych, nasza funkcja mobilna pozwala na synchronizację z prędkością produkcji maszyny formującej, umożliwiając nieprzerwaną pracę i wydajny przepływ pracy.

Enkoder i PLC

Maszyna do gięcia blachy jest wyposażona w japoński enkoder Koyo, który precyzyjnie przetwarza długość zwoju na sygnały elektryczne dla szafy sterowniczej PLC. Sterownik ruchu zapewnia płynny ruch nożyc, utrzymując precyzyjne długości cięcia bez przyspieszeń i opóźnień. Efektem są gładkie i stabilne ślady spawania, zapobiegające pękaniu profili i gwarantujące najwyższą jakość produkcji belek schodkowych.

Operatorzy mają pełną kontrolę nad parametrami produkcji za pośrednictwem ekranu szafy sterowniczej PLC, w tym nad prędkością produkcji, wymiarami profili, długością cięcia i ilością. Z pamięciąskładowanieW przypadku często używanych parametrów operatorzy mogą usprawnić produkcję bez konieczności wielokrotnego wprowadzania parametrów. Dodatkowo, język ekranu sterownika PLC można dostosować do indywidualnych preferencji.

Stacja hydrauliczna

Nasza stacja hydrauliczna, wyposażona w chłodzące wentylatory elektryczne, skutecznie odprowadza ciepło, zapewniając długotrwałą i niezawodną pracę przy niskiej awaryjności.

Gwarancja

W dniu wysyłki na metalowej tabliczce znamionowej zostanie wygrawerowana aktualna data, co oznacza początek dwuletniej gwarancji na całą linię produkcyjną oraz pięcioletniej gwarancji na rolki i wały.

1. Rozwijarka

2. Karmienie

3. Uderzenie

4. Stojaki do profilowania

5. Układ napędowy

6. System tnący

Inni

Poza stołem